风电机组偏航系统异响和振动原因分析

文 | 刘冬冬,刘芒种,郭振伟,齐廷中

(作者单位:焦作瑞塞尔盘式制动器有限公司)

在全球能源短缺、环境污染日益严重、节能减排要求不断提高的背景下,风能作为一种可再生能源,成为世界各国能源结构中的重要组成部分。中国风电产业发展模式已从重规模转换为重质量、重效益;布局也从地广人稀的西部向中东部及沿海扩展,甚至临近居民生活区。在此情况下,需要对风电机组存在的共性问题进行研究,以支持其在更多样、复杂环境中的安全稳定运行。据世界能源理事会(World Energy Council)统计,偏航系统故障在风电机组机械故障中居第四位。其中,偏航系统产生的异响和振动,形成原因复杂,影响广泛。由异响和振动引发的机舱加速度故障及其他故障,不但降低了机组的可利用率,缩短摩擦片的使用寿命,还造成结构件疲劳,从而影响整机的寿命。此外,由异响产生的噪音污染会影响附近居民的生活。因此,有必要对偏航系统异响和振动问题进行深入研究。

本文主要通过机组实际运行案例及理论相结合的方法对偏航系统异响和振动进行研究,希望所得结论对相关问题的解决有一定参考意义。

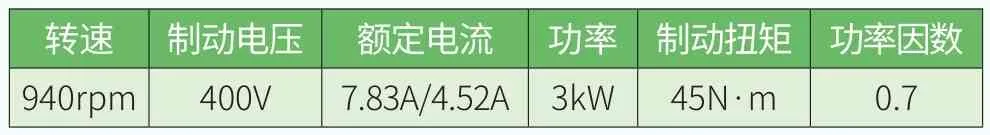

表1 风电机组电机参数

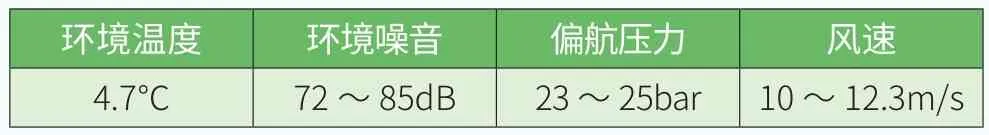

表2 风电机组检测条件

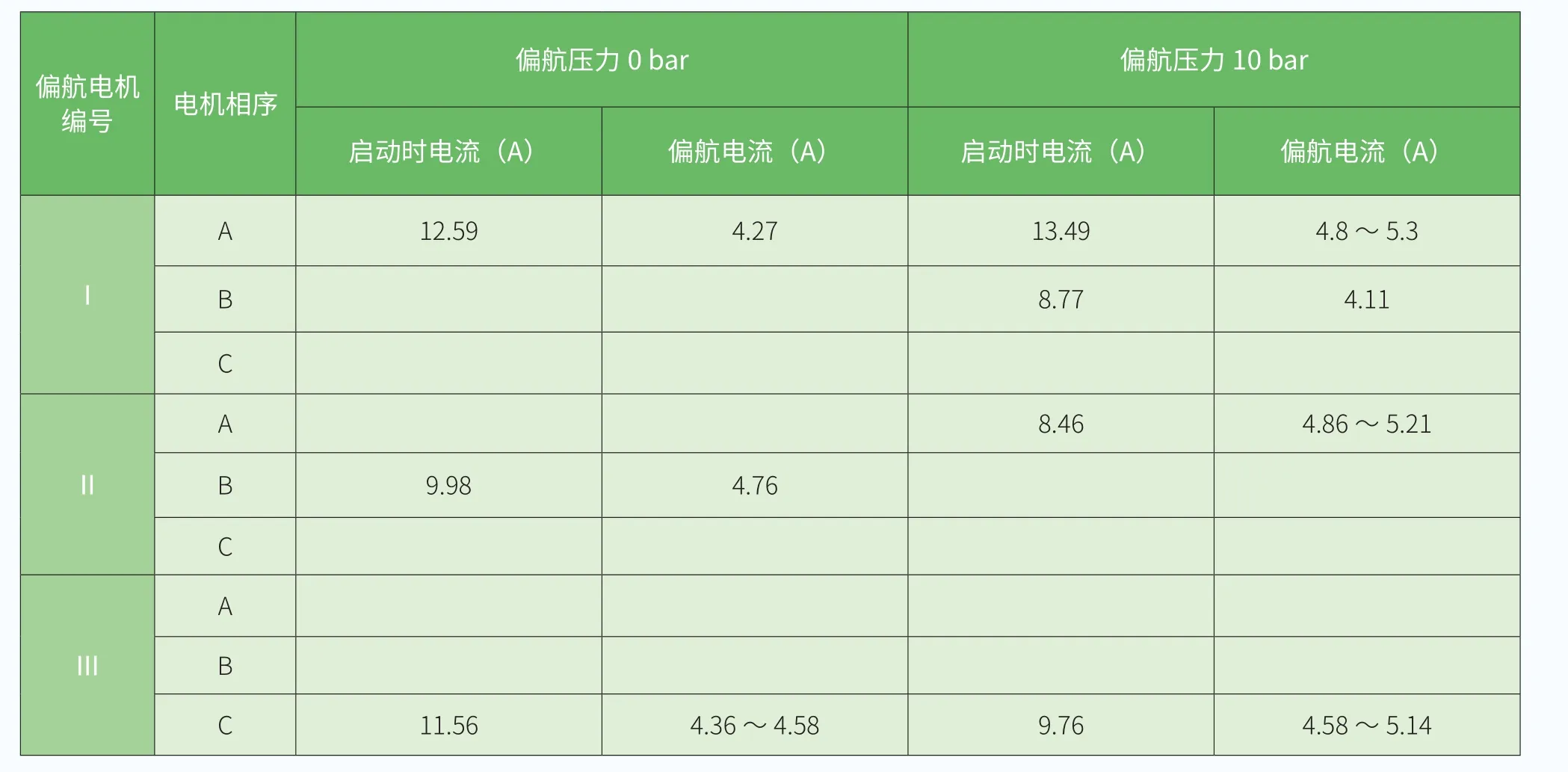

表3 1#、2#和3#风电机组偏航电机电流

实例分析

选取某个风电场具有代表性的3台风电机组(编号为1#、2#、3#)进行现场测试,风电机组偏航系统电机参数如表1所示,风电机组检测条件如表2所示。

由JB/T10425.2—2004中表1可知,偏航转速不大于0.51°/s,因此,本测试将风电机组的实际偏航速度设置为约0.4°/s(偏航运动半径约为1m,则线速度约为7mm/s)。

一、偏航检测结果

1#风电机组(本机组摩擦片为新更换)偏航时无异响和振动,整机偏航声音柔和。偏航电机电流如表3所示,机组电流时域波形如图1所示。

2#风电机组偏航时剧烈振动,并伴有类似锤击的响声。偏航电机电流如表3所示,机组于6秒时开始偏航,电流时域波形如图2所示,竖直加速度幅频谱曲线(FFT块长为32768)如图3所示,周向加速度幅频谱曲线如图4所示。

3#风电机组偏航时有轻微异响和振动(Ⅱ号偏航电机有较大异响)。偏航电机电流如表3所示,风电机组电流时域波形如图5所示,竖直加速度幅频谱曲线(FFT块长为2048)如图6所示,周向加速度幅频谱曲线(FFT块长为16384)如图7所示。

二、偏航对比分析

对比1#、2#和3#风电机组可知,发生异常振动机组的偏航电流比不发生异响和振动机组的偏航电流大。对比2#与3#风电机组可知,发生剧烈异常振动机组的偏航电流比发生轻微异常振动机组的偏航电流大。

由2#和3#风电机组的加速度幅频谱曲线(图3、图4、图6、图7)可知,贡献比较突出(出现较高幅值)的频率成分分别为 0.3Hz左右、2.8Hz左右、8.8Hz左右、11.5Hz左右,与机舱塔筒耦合条件下偏航仿真结果的几个典型振型频率0.44Hz、3.02Hz、8.5Hz、12.1Hz比较接近。偏航系统零部件的振动频率接近这几个频率值时都会引起共振,使得振动加剧。由于风电机组零部件在制造时,质量分布、安装预紧力等存在误差,故各机组的振动频率不会完全相同。

理论分析

分析偏航系统的工作原理可知,制动器产生的摩擦力矩为主要的偏航阻力矩,偏航动作发生时,有如下公式成立:

式中,M0为偏航电机提供的偏航力矩;20为摩擦接触面数:两组对称分布的制动器,每组5个,每个制动器有2片制动衬块和制动盘相接触;μ为摩擦系数,此时为静摩擦系数μ1;p为制动压力,偏航制动的正常压力为2.4MPa;A为活塞截面圆的面积;f为活塞和缸体之间的阻力;R为制动接触面至偏航回转中心轴线的距离;J为塔筒顶上所有构件绕塔筒中心轴线的转动惯量;α为机舱、平台等一起偏航转动的启动角加速度,约为0.00174rad/s2。

偏航开始3~6s后,机舱转动的偏航速度通常约为0.4°/s,此时静摩擦系数变为动摩擦系数。

当机舱实现匀速转动时,满足如下关系:

查询厂家提供的摩擦系数表可知,静摩擦系数μ1约为动摩擦系数μ2的2倍,这与“偏航启动时偏航电机的电流约为偏航稳定时电流2倍”的实际观测结果一致。

在正常偏航工作压力下,对于新安装的一批摩擦片,在磨合初期阶段(前3~4周),由于制动衬块与制动盘未完全贴合,其静摩擦系数μ1和动摩擦系数μ2都比较小,偏航电机提供的偏航力矩M0很容易满足公式(1)、(2)。

当磨合期过后,制动衬块与制动盘完全贴合,其静摩擦系数μ1'和动摩擦系数μ2'分别大于μ1和μ2。此时偏航,满足公式(1)所需的偏航力矩M0比磨合初期的大。当制动盘转动起来以后,静摩擦系数迅速减小,变为动摩擦系数,偏航阻力矩变小,因而所提供的偏航力矩M0也迅速减小,减小到满足3M0≤20μ2(p×A-f)R时,制动盘减速转动。在减速转动的过程中,制动盘与制动衬块的相对速度越来越小,动摩擦系数又有向静摩擦系数转换的趋势,偏航阻力矩变大。为克服偏航阻力矩,完成偏航动作,偏航力矩M0再次增大,使制动盘增速转动,如此往复。

上述分析说明在偏航阻力矩较小时,由于电机很容易克服偏航阻力矩,故不易发生偏航系统的异响和振动,检测电机电流形态平稳。当偏航阻力矩较大时,由于电机不容易克服偏航阻力矩,电机电流会出现三相不平稳状态,易发生偏航系统的异响和振动。

实例验证

通过上文理论分析可知,当偏航阻力矩小时,偏航系统的异响和振动不易发生。现以2#风电机组偏航降压试验对该结论进行验证。

表4 2#风电机组降压试验偏航电机电流

对2#风电机组进行偏航降压试验,试验数据如表4所示。从2#风电机组的数据表3和表4可知,在正常偏航工作压力下,发生较大振动时伴有较大异响的机组,其每台偏航电机的各相电流均值相差较大,即三相电流不平衡(这也说明了电机的负载在时域里是不稳定的)。偏航声音柔和的机组,其每台偏航电机的各相电流均值相差不大,即三相电流平衡(这也说明了电机的负载在时域里是稳定的)。当偏航压力减小(即偏航阻力矩减小)时,偏航电机电流有变小的趋势,但是当偏航压力为0bar时,偏航电机电流为4.27~4.76A,接近偏航压力为10bar时的电流,这种情况可能是由部分活塞和缸体之间产生卡滞造成的。

通过对比2#风电机组现场降压偏航试验数据可知,降压后异响和振动确有减弱趋势(现场直观感受明显),证实了理论分析结果与实测结果的一致性。

为保证在19~25m/s风速下正常偏航的安全,实例机组采用24bar的偏航压力,但该压力对于内陆较低风速3~19m/s来说显然是过安全的。通过理论分析和实例验证可知,适当降低偏航压力能够减少偏航系统异响和振动的产生。需要说明的是,本文没有考虑风力对偏航运动的影响。实际上,当风力对偏航起阻力作用时,偏航电流会较大,反之会较小。

结论

本文针对风电机组偏航系统的异响和振动进行了现场实例检测结果对比分析和偏航系统理论分析,得出的主要结论如下:

(1)偏航时偏航阻力矩的不平稳是造成偏航发生异响和振动的主要原因。

(2)当偏航系统零部件的自激振动频率接近塔架几个典型振型的频率值时,会发生共振,使得异响和振动加剧。

(3)适当降低偏航压力,能够减小偏航时产生的异响和振动。