WCu10合金与60Si2Mn扩散连接界面结构及性能研究

代 野,陈大军,戴明辉,李忠盛,吴护林,王征辉

(西南技术工程研究所,重庆 400039)

钨具有高熔点、高密度、高硬度、低膨胀系数以及优异的抗腐蚀、抗氧化等固有物理化学性能和特殊功能,在兵器领域先进弹药、核工业领域核聚变堆偏滤器等武器装备上实现了广泛应用[1-3]。但钨室温强韧性较差,单独采用金属钨并使其作为功能件或结构件应用受到了极大限制,将钢和钨复合是实现钨推广应用的有效方法。但钨和钢热膨胀系数、熔点等物理化学性能差异大,使得钨/钢异种材料高强连接成为了难题。根据国内外已有论文、专利等相关研究报导,钨/钢连接主要采用钎焊[4-5]、等离子喷涂[6]和扩散焊技术,其中扩散连接技术由于连接温度低、接头使用温度高等优点成为钨与钢连接的有效方法[7-8]。目前,钢与钨的扩散连接技术已成为国内外研究的一大热点。

国内外研究通常采用添加中间层和控制焊接工艺参数的方式,以缓解接头残余应力,抑制脆性金属间化合物和金属碳化物等有害物质的形成。中间层材料的选择原则是与母材物理化学性能差异小、不与母材产生硬脆相和共晶相、易塑性变形、尽可能降低接头内应力,改善钢/钨界面冶金结合[9-10]。国内外学者研究了多种钢/钨扩散连接中间层材料,如Nb、Ni、V、Ti以及复合层V/Ni、Cu-5Ni等[7,11-15]。杨宗辉等[15]采用Cu-5Ni合金箔中间层实现了钨/316L不锈钢的扩散连接,当保温时间达到6 h后,接头区和不锈钢母材较好地实现了组织与成分均匀化,钨母材中则形成了2~3 μm厚的Cr、Fe元素扩散带,接头抗剪强度达到213 MPa,断裂失效主要发生在钨母材中。鉴于金属铜良好的塑性及与钨铜合金互溶性,本文采用添加Cu中间层的方法对WCu10合金与60Si2Mn钢进行扩散连接,研究了扩散连接接头的显微组织特征及力学性能。

1 实验

本研究以60Si2Mn钢和钨铜合金(WCu10)为连接基材,具体元素质量分数如表1所示,中间层材料为厚度20 μm的Cu箔,纯度为99.99%。分别将钨铜合金棒和60Si2Mn钢棒加工成Φ60 mm×30 mm的圆柱焊接样,将待焊表面用180,400,800,1000,1500目金相砂纸逐级打磨并抛光,将Cu箔放入Keller试剂(1 mLHF+1.5 mLHCl+2.5 mLHNO3+95 mLH2O)中进行酸洗去膜,随后将连接基材和中间层材料分别依次置于丙酮和酒精中超声波清洗15 min,吹风机吹干备用。

表1 连接基材主要元素质量分数 (ω,%)

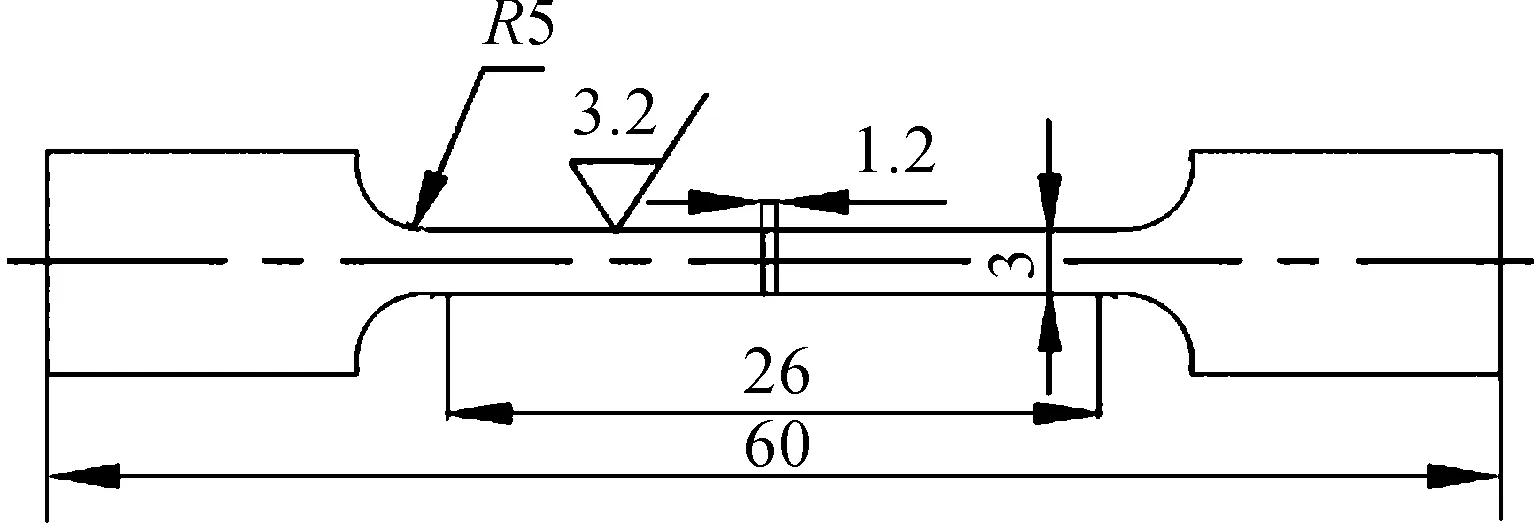

采用真空扩散连接设备(KR-1)进行焊接试验,具体工艺参数为:真空度为5×10-3Pa,扩散连接温度为1 050 ℃,保温时间为1 h,焊接压力为10 MPa。采用Quanta 200型环境扫描电镜观察焊接接头界面及拉伸断口组织和形貌,采用OXFORD INCA能谱仪(EDS)进行接头和拉伸断口元素分析;焊接接头按照GB/T 228.1——2010《金属材料 拉伸试验 第1部分:室温试验方法》加工成标准拉伸试样,试样尺寸如图1所示,采用MTS 322±250 kN电液伺服试验系统测试接头拉伸性能;采用HM-MT1000自动转塔数显显微维氏硬度计测试接头显微硬度,加载载荷为200 g,加载保持时间为10 s。

图1 拉伸试样

2 结果与讨论

2.1 连接界面结构分析

图2为WCu10/60Si2Mn扩散连接接头界面形貌,从图中可以看出,WCu10/60Si2Mn焊接接头由WCu10母材区、Cu中间层区、Fe-Cu扩散层区、60Si2Mn母材区四个区域组成,无不连续或裂纹等焊接缺陷。由于Cu自身的扩散性,使得WCu10/Cu界面处Cu中间层与WCu10基材中的Cu发生了扩散、结合,而W与Cu冶金不相容,WCu10/Cu界面并未出现明显扩散层,导致WCu10/Cu连接界面不光滑;Cu/60Si2Mn界面形成了Fe-Cu扩散层,厚度约为8~10 μm。

图2 WCu10/60Si2Mn扩散连接接头界面形貌

图3为连接界面的SEM-EDS,从图中可以看出,Fe、W、Cu的元素含量在焊接界面各区域分布不同,从WCu10端开始,W和Cu的含量保持平稳波动,而Fe的含量始终为零;进入到Cu中间层区后,W的含量减少为最低或消失,Fe含量保持零不变,Cu元素含量急剧增加;进入Fe-Cu扩散层后,W的含量仍保持最低值,Cu含量有所下降,Fe含量急剧增加;进入60Si2Mn区后,Fe含量稍有增加并保持平稳,Cu含量急剧下降并接近为零。经分析可知,60Si2Mn母材与Cu中间层之间互扩散形成的Fe-Cu扩散层可能为焊接界面连接强度的主要来源。

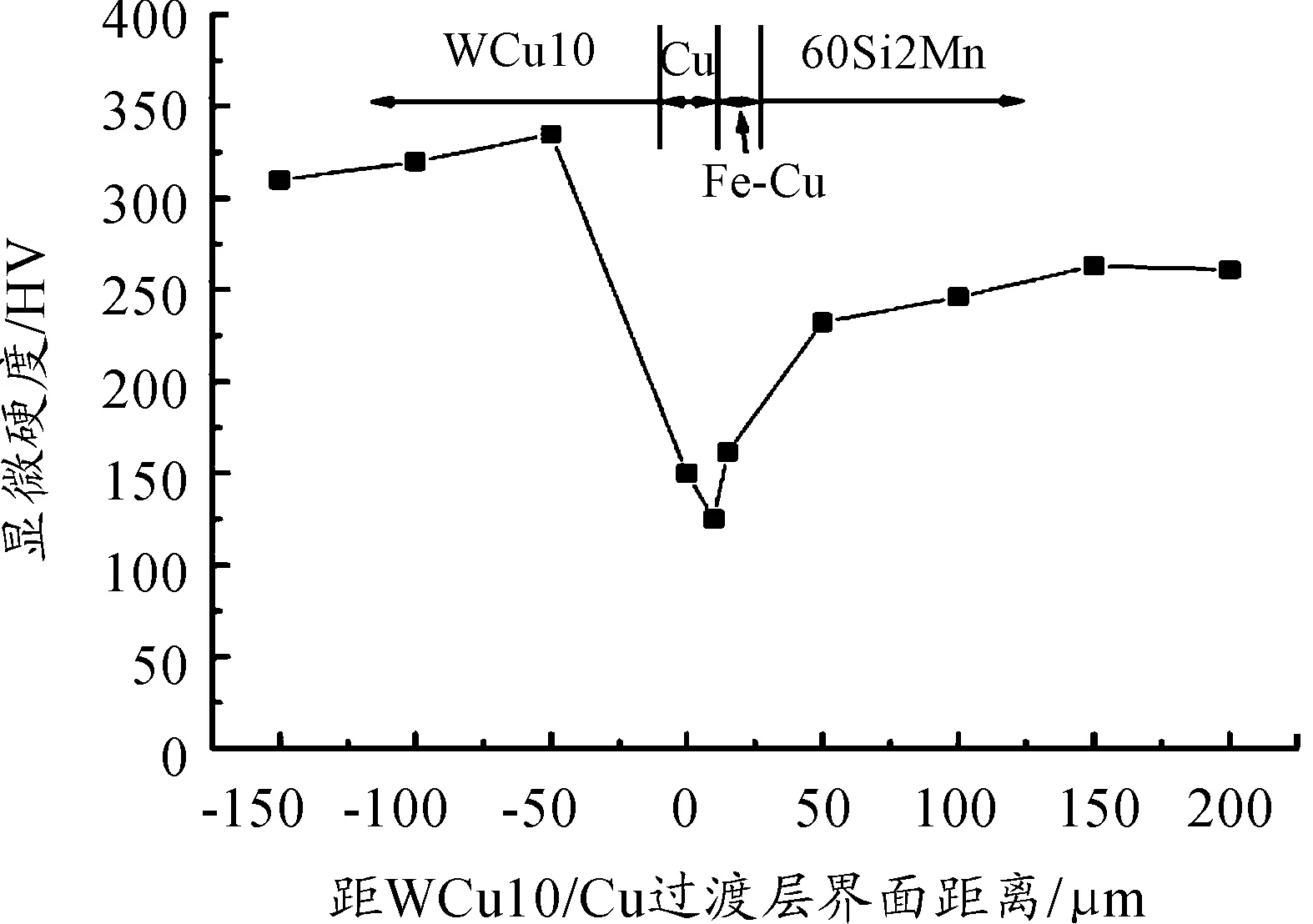

2.2 显微硬度分析

图4为从WCu10母材到60Si2Mn母材方向上不同区域显微硬度连续变化曲线。从图中可以看出,由WCu10母材开始的319.8HV0.2到Cu中间层区的125.1HV0.2,维氏硬度不断下降,这是由于W含量的迅速下降与Cu含量的迅速增加,这与SEM-EDS线扫描结果保持一致。进入Fe-Cu扩散层区后,由于Fe元素的增加,显微硬度提升至150.0HV0.2,进入60Si2Mn区后,显微硬度进一步提升至256.5HV0.2。

图4 WCu10/60Si2Mn扩散连接接头不同区域显微硬度

2.3 焊接接头拉伸性能与断口分析

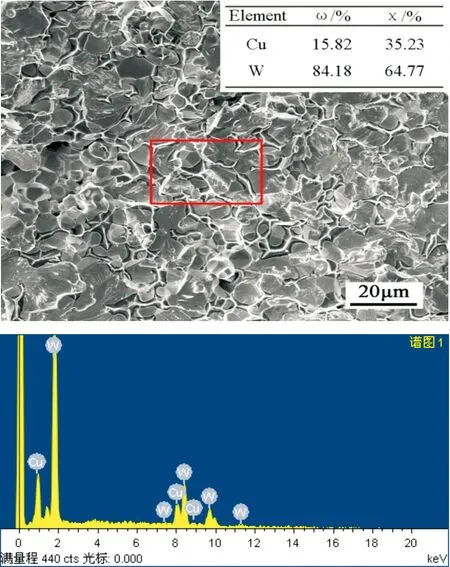

经拉伸试验结果表明:接头平均抗拉强度达到了307.1 MPa。接头断口形貌如图5所示。从图中可以看出,接头呈现出典型的脆性断裂,整个断口呈现出沿晶断裂特征。

对拉伸断口进行EDS扫描分析可知(参见图6),整个断口由Cu元素和W元素组成,且W元素含量较高,Cu元素含量较低,因而可以推断断裂失效发生在WCu10/Cu界面,由于WCu10/Cu界面未发生元素扩散,此区域成为了整个接头的薄弱区域。

图5 WCu10/60Si2Mn扩散连接接头断口形貌

图6 WCu10/60Si2Mn扩散连接接头拉伸断口SEM-EDS

3 结论

1)采用Cu中间层能够实现钨铜合金与钢的有效连接,扩散连接界面形成了8~10 μm厚的Fe-Cu扩散层,各接头界面完好,结合紧密,无不连续或开裂等缺陷。

2)连接界面Fe、W、Cu元素的含量在界面处都出现连续的变化。Cu中间层区显微硬度较低,而Fe-Cu扩散层区的硬度较高,在垂直于界面方向上呈连续变化。

3)扩散连接接头的平均抗拉强度为307.1MPa,焊接界面实现了冶金结合。通过断口形貌及EDS扫描发现接头断裂位置发生在WCu10/Cu界面,断裂方式属于脆性断裂。