服役桥梁钢索损伤机理分析

杨华龙

(四川大学建筑与环境学院 四川 成都 610065)

引言

钢索体系桥梁是现在大跨度桥梁建设的首选,如悬索桥、斜拉桥、中下承式拱桥,并且数量日益增多。但是,由断索垮桥造成事故的案例时有发生,钢索腐蚀案例和换索工程也频繁出现。因此,本文通过对钢索损伤机理进行了详细分析,并对服役20年的钢索内钢丝进行了钢丝锈蚀和力学性能的研究。

一、钢索的损伤

钢索防护套是成品钢索防腐的关键,是防护索体内部钢丝的第一道防线。目前,我国钢索防护套主要采用的是高密度聚乙烯(HPDE)热挤护套,设计使用寿命不少于20年。钢索护套的损伤主要受防护材料和环境的影响,在外观上首先表现为PE护套开裂,其损伤的形式主要有划痕、刮痕、龟裂、裂缝等。

钢索内钢丝的锈蚀实质是一个微电池原理的电化学腐蚀,钢丝电化学腐蚀按其被破坏的形式可以分为:全面腐蚀和局部腐蚀。局部腐蚀是相对全面腐蚀而言的,主要发生在局部部位,虽然局部腐蚀造成的金属损失量不大,但是严重的局部腐蚀会导致钢索断丝,甚至是钢索的断裂,这种破坏属于脆性断裂,很难预测。大量调查研究发现,由于在外界环境和荷载等作用下,钢索中钢丝的局部腐蚀主要是点蚀、应力腐蚀和腐蚀疲劳[1]。

锚具病害主要有锈蚀、变形和开裂。锚具的变形和开裂在实桥调查中出现的概率非常小,最常见的病害是锚具锈蚀。虽然锚具锈蚀对钢索承载力不起控制作用,但是锚具的严重锈蚀也会影响钢索的正常使用,国内已发生过多起因锚头及锚头内裸露钢丝锈蚀而脱锚的事故。

二、服役钢索内锈蚀钢丝试验

(一)服役钢丝的锈蚀

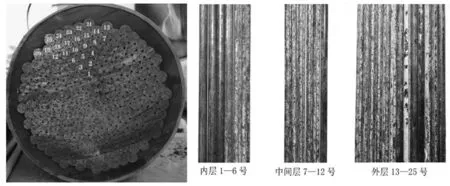

试验采用国内某服役了20年的斜拉桥拆换下来的钢索内钢丝为样本,选取钢索内25根钢丝并将钢丝分层编号,见图1。根据图2钢丝的表观可以看到1-6号内层钢丝表面的镀锌层开始被破坏,出现了一定程度的均匀腐蚀,但钢丝基质没有损伤;7-12号中间层钢丝发生了明显的均匀腐蚀,钢丝基质遭到破坏;13-25号外层钢丝锈蚀程度加深,主要由均匀腐蚀产生了局部腐蚀,有蚀坑出现。

图1 钢索内钢丝编号 图2 钢索内编号钢丝的锈蚀情况

(a)服役后的钢丝(25根) (b)新钢丝(6根)

(二)服役钢丝的拉伸试验

根据相关规范要求,7mm直径的高强镀锌钢丝抗拉强度为1770MPa,屈服强度为1580MPa,伸长率≥4%,弹性模量为(2±0.1)105MPa[2]。分别对25根钢索内腐蚀钢丝和6根新钢丝进行静力拉伸试验,得到其应力—应变曲线如图3。从图中可以看出钢丝的应力—应变曲线没有明显的屈服阶段,而服役后钢丝的抗拉强度和屈服强度与新钢丝相比均有不同程度的下降;试验得到钢丝的断后伸长率均≥4%,弹性模量几乎没有变化。

三、试验分析

(一)钢丝的锈蚀规律

根据文献[3]对钢丝的锈蚀进行详细的分级标准可得到钢索内钢丝锈蚀程度,见表1。钢索钢丝在径向上的锈蚀程度由内向外逐渐增大。

表1 钢丝锈蚀程度分级标准

(二)钢丝的力学性能

由表2可以得到,试验使用的25根服役钢丝的伸长率均大于4%,满足规范要求;其中只有5根钢丝的剩余强度值大于1770MPa,满足规范要求。根据规范《公路斜拉桥设计细则》要求运营状态下斜拉索的安全系数不小于2.5,如用此安全系数按照规范要求的钢丝标准抗拉强度计算可得到钢丝的规范要求设计抗拉强度应为708MPa,而试验使用的服役了20年的钢索内钢丝的最小剩余抗拉强度为1665MPa是远大于708MPa的,因此根据以上分析可以初步判断试验用的钢丝仍然具备一定的剩余强度。

表3 钢丝抗拉强度、屈服强度和延伸率

四、结论

钢索的损伤机理主要归纳为护套损伤开裂、钢丝腐蚀和锚头渗水锈蚀,钢索护套损伤开裂后导致索体内钢丝锈蚀。在外界环境和长期荷载作用下,钢索内钢丝的腐蚀主要为点蚀、应力腐蚀和腐蚀疲劳等。钢索内钢丝锈蚀程度为表层钢丝锈蚀最严重,越往钢索内部钢丝的锈蚀程度逐渐减轻。由于钢索设计时考虑了较大的安全系数,试验使用的服役桥梁钢索仍然具备一定的承载能力。

——钢绞线的断束断丝的防治及发生时采取的措施