含高镁镍渣粉的磷酸钾镁水泥性能试验研究

纪荣健,王 琪,盛 敏,杨建明,傅新雨

(1.盐城工学院土木工程学院,盐城 224051;2.江苏科技大学土木工程与建筑学院,镇江 212005)

0 引 言

我国镍渣排放量巨大,不仅占用了大量土地,还对周边生态环境产生严重不利影响,其资源化利用问题引起了广泛关注。镍渣的组分为SiO2、MgO、Fe2O3、Al2O3和CaO等,可归结为FeO-SiO2系熔渣,其中的矿物相主要以玻璃态物质存在,具有潜在的火山灰活性。目前镍渣主要用作水泥混合材、矿物棉和井下填充材料等,每年的使用量不超过10%。磷酸镁水泥(MPC)是一种新型无机胶凝材料,酸组分和碱组分的中和反应生成了具有胶凝性的磷酸盐[1],MPC在常温下固化,硬化快和早期强度高、体积稳定性好、粘结力强[1-7],在混凝土结构修补材料、钢基材和混凝土结构防腐涂层、防火涂料、有毒废弃物固化剂和核屏蔽材料等领域均有部分应用[2,5]。MPC与富含Ca、Si、Al、Fe的矿物掺合相容性好,矿物掺合料中的Ca、Si、Al、Fe等可与MPC中的酸组分反应,生成具有胶凝性的磷酸盐水化产物填充MPC硬化体的结构缺陷[8-13]。高镁镍渣中富含氧化镁,易造成硅酸盐水泥混凝土的安定性不良,不适宜作为水泥混合材。相反,在MPC体系中,氧化镁为主要的反应组分,且镍渣中的Fe2O3和Al2O3也是MPC体系水化硬化过程中的有益成分。前期研究中,研制的复合缓凝剂[14]解决了MKPC的快凝问题,但水稳定性差和成本高仍是MKPC基材料的应用瓶颈。为此,本研究拟用高镁镍渣粉部分等量替代死烧氧化镁粉作为碱组分制备MKPC,研究其对MKPC浆体性能的影响,期待实现镍渣废弃物的资源化,且达到改善MKPC浆体性能和降低MKPC成本的目的。

1 实 验

1.1 材 料

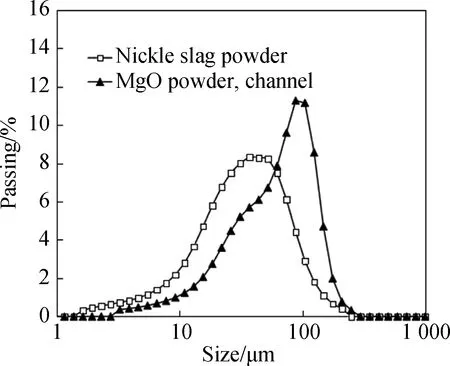

图1 死烧MgO粉和高镁镍渣粉的粒径分布Fig.1 Particle size distribution of dead burned MgO powder and high magnesium nickel slag powder

本研究用死烧氧化镁粉比表面积为230 m2·kg-1,XRF结果表明其中MgO含量超过90%。由激光粒度仪测得的氧化镁粉的粒径分布见图1,其平均粒径为45.26 μm,小于10 μm的颗粒占5.5%。本研究用高镁镍渣粉来源于盐城华拓镍合金科技有限公司生产的镍渣。由激光粒度仪测得的高镁镍渣粉的粒径分布见图1,其平均粒径为38.71 μm,小于10 μm的颗粒占13.7%。XRF结果表明高镁镍渣微粉中SiO和MgO含量均超过30%,Fe2O3含量超过8%。磷酸二氢钾为无色或白色的柱状晶体,主粒度为40/350~60/245(目/μm)。选择自制的复合缓凝剂控制MKPC浆体的凝结时间,由硼砂(Na2B4O7·10H2O,简略为NB)、十二水合磷酸氢二钠(Na2HPO4·12H2O,简略为DHP) 和无机氯盐组成[14],上述材料均为工业级。

按见表1配制各种MKPC 浆体,高镁镍渣粉(Ni)等量替代MgO粉量分别为0%~40%。由表1可知,随着高镁镍渣粉的加入和含量的增加,流动度接近的新拌MKPC浆体的水灰比逐步减小。分析原因:死烧MgO粉中小于10 μm的颗粒仅占5.5%,填充性较差。高镁镍渣粉平均粒径低于死烧MgO粉,小于10 μm的细颗粒占13.7%; 高镁镍渣经过磨细后颗粒形态得到改善,颗粒级配趋于合理,表面光滑、致密;且高镁镍渣粉中含有大量的玻璃体,对水的吸附性小。上述因素均使高镁镍渣粉在新拌MKPC浆体中具有一定的增加流动度的作用。

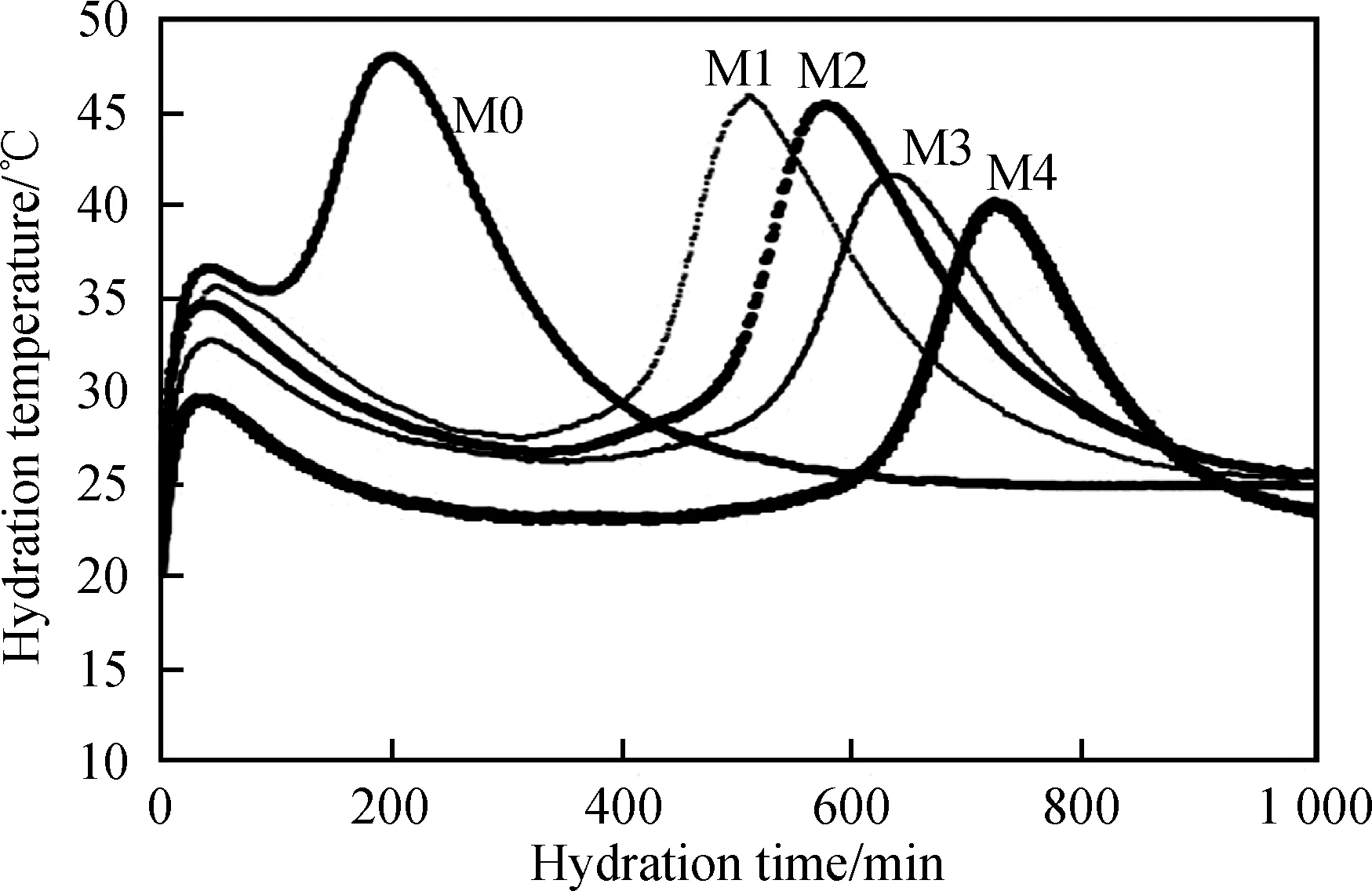

表1 MKPC浆体的配合比和流动度Table 1 Mix proportion and fluidity of MKPC slurry

Note: S is high magnesium nickel slag, M is MgO, K is KH2PO4, CR is compound retarder.

1.2 试验方法

参考标准GB/T 2419—2005,制备MKPC浆体(25 ℃环境温度和50%~70%的相对湿度),用NLD-3水泥胶砂跳桌测试新拌MKPC浆体的流动度。将100 g 新拌MKPC浆体放入一个绝热容器,用自动温度记录仪记录MKPC浆体的温度。制备30 mm×30 mm×30 mm的MKPC立方体试件和25 mm×25 mm×280 mm的MKPC棱柱体试件(两端放置铜头),5 h后脱模,放室内养护至规定龄期(温度:(20±5) ℃,相对湿度:60%~80%)。部分试件自然养护1 d后放入(20±5) ℃的水中养护至规定龄期。取在不同养护条件下至规定龄期的MKPC试样(在水中养护的试样取出后需用湿布擦干表面水分),测试其抗压强度。将水养护的MKPC试样的抗压强度与同水化龄期自然养护试样的抗压强度相比较,得到其水养护抗压强度剩余率。参照标准 JC/T 603—2004,用千分尺测量5 h水化龄期的MKPC试件的长度作为初始长度值(L0),并标明测试方向,测试MKPC试件在规定水化龄期的长度(Lt),其中水养护试件取出后需用湿布擦干表面水分。按公式εt=(Lt-L0)/250计算试件在t水化龄期的收缩率。

从不同龄期的MKPC破碎试件中取样进行微观测试,由无水乙醇中止各龄期试样的水化,测试前在60 ℃的真空干燥箱中烘干至恒重。粉末试样由块样研磨后过200目的方孔筛制得。采用D/max-RB型X射线衍射(XRD)仪测定试样的物相成分(工作条件:Cu Kα,管电压40 kV,管电流100 mA,扫描范围5°~80°(2θ),扫描速度10°/min,步长0.02°)。用QUANTA200环境扫描电子显微镜观察MKPC水化产物的形貌和进行能谱分析。

2 结果与讨论

2.1 抗压强度

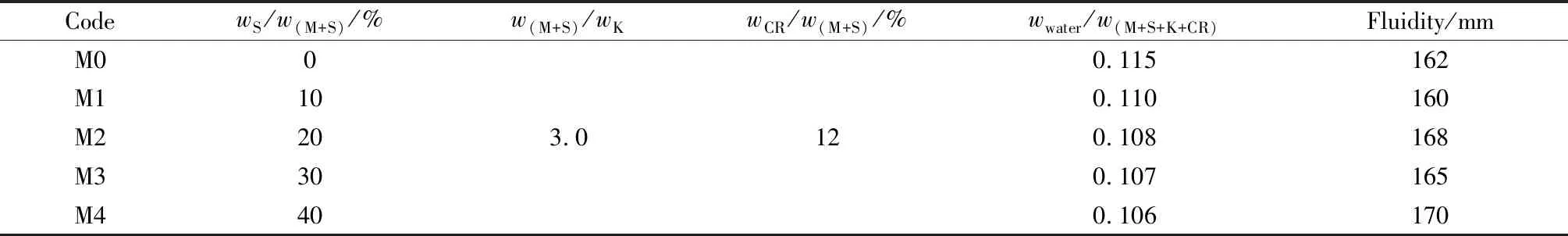

图2(a)反映了高镁镍渣粉掺量对自然养护的MKPC试件抗压强度的影响。结果表明:适量高镁镍渣粉的加入和掺量增加,会明显降低MKPC试件的脱模强度(5 h),如掺20%高镁镍渣粉的M2的抗压强度为参考样M0的50%。参考样M0的1 d抗压强度仅较脱模时略增,掺高镁镍渣粉的MKPC试件的抗压强度增幅明显,如M2的抗压强度较脱模时增加了1倍,超过了同龄期参考样M0的抗压强度。参考样M0的3 d抗压强度略有倒缩,之后抗压强度持续增长;掺高镁镍渣粉的MKPC试件的抗压强度持续增长,掺10%~20%镍渣粉的M1,M2的60 d抗压强度略高于参考样M0,掺30%~40%镍渣粉的M3、M4的60 d抗压强度较参考样M0下降,但M4的60 d抗压强度仍超过70 MPa。图2(b)为不同高镁镍渣粉掺量的MKPC试件在自然养护和水养护条件下水化60 d时的抗压强度及其对应的水养护抗压强度剩余率。水养护参考样M0的60 d抗压强度低于自然养护60 d的抗压强度,其水养护抗压强度剩余率为79.6%,掺10%~20%高镁镍渣粉M1和M2的水养护抗压强度剩余率与参考样M0接近,掺30%~40%高镁镍渣粉的M3和M4的水养护抗压强度高于其自然养护的抗压强度,水养护抗压强度剩余率均超过100%。水养护条件下掺20%~40%高镁镍渣粉的MKPC试件的抗压强度均高于参考样M0。

图2 MKPC试件的抗压强度发展和水养护抗压强度剩余率

Fig.2 Compressive strength development and compressive strength residual rate in water curing of MKPC specimens

对硬化的MKPC浆体而言,影响其抗压强度的主要因素为:水化产物生成量、水化产物晶体生长的完好程度及其稳定性、水化产物结晶接触点间的粘结力以及未水化MgO颗粒的微集料作用。高镁镍渣粉中的MgO主要以稳定的化合态存在,在新拌MKPC浆体的酸性环境下溶解度较死烧MgO低;水化初期,由于参与溶解和水化反应的有效MgO含量减少,MKPC浆体的早期水化反应速度减慢、水化程度降低和水化物生成量减少,进而使MKPC硬化体的脱模强度较低。适量高镁镍渣粉的加入可改善死烧MgO粉的颗粒级配,使MKPC浆体易于浇注密实,硬化时多余水分蒸发形成的孔隙率减少,孔结构得到改善;高镁镍渣粉中的粗颗粒以易磨性差的铁镁橄榄石和石英为主,具有硬度高、抗侵蚀和化学稳定性好等特点,在MKPC硬化体中可起到微集料作用。上述作用均使自然养护的MKPC试件1 d抗压强度增加明显,部分已高于同龄期参考样。随着高镁镍渣粉掺量的进一步增加,参与水化反应的有效碱组分减少,水灰比亦进一步减小,在自然养护环境下生成的具有胶凝性的水化产物减少,进而导致其抗压强度下降。

初步凝结硬化后进入水养护的MKPC试件,水环境对其存在两种作用,一种是表面未反应的磷酸盐的溶解使MKPC试件周围环境水呈弱酸性,MKPC硬化体表面部分已生成的水化产物MgKPO4·6H2O(MKP)在弱酸性水环境下水解,这造成MKPC硬化体表面和内部孔隙和裂纹的增加,最终导致结构密实度和抗压强度下降[15]。另一种是环境水渗入MKPC硬化体内,富水环境使未反应的酸碱组分继续水化,生成较多的磷酸盐水化物填充MKPC硬化体内部孔隙和裂纹,最终导致硬化体的结构密实度和抗压强度提高[16-17]。本研究的MKPC试件自然养护1 d后开始水养护,在饱水环境中两种作用同时存在。对水养护的参考样M0而言,已生成的MKP的水解流失大于新生水化物MKP的填充,使硬化体的孔结构劣化,加之饱水状态使硬化体中的水化产物结晶接触点溶解和粘结削弱,水养护M0的60 d抗压强度较自然养护的明显降低。含10%~20%高镁镍渣粉的M1和M2试件,在饱水环境下受到同样的作用,水稳定性和参考样一致。含30%~40%高镁镍渣粉的M3和M4试件,由于有效碱组分死烧MgO含量较低,早期水化程度较参考样明显降低(见图2),入水前未参与反应的磷酸盐含量较高,虽然饱水环境下MKPC硬化体的上述两种作用同时存在,但未反应组分的继续水化起主导作用,使水养护60 d的MKPC硬化体中MKP的生成量增加,且由于MKPC硬化体已转呈弱碱性,高镁镍渣粉中的玻璃体的活性在富水的碱性环境下被激发,参与了后续的水化反应,生成的水化产物进一步填充硬化体孔隙和裂缝,使MKPC硬化体的结构更趋致密,进而使MKPC硬化体的水稳定性改善。

2.2 变 形

图3 MKPC试件的体积收缩率Fig.3 Volume shrinkage of MKPC specimens

图3为不同高镁镍渣粉掺量的MKPC试件在水化开始60 d的体积收缩率。参考样M0的收缩变形主要发生在水化开始28 d,后期变形速度减缓,28 d和60 d的体积收缩率分别为3.62×10-4和4.44×10-4。已知硅酸盐水泥砂浆水化开始14 d收缩应变为30×10-4~50×10-4[18],MKPC试件的收缩变形率较其降低了一个数量级。含高镁镍渣粉的MKPC试件的收缩变形较参考样M0减小,高镁镍渣粉含量越高,试件的收缩变形减少幅度越大。如含20%高镁镍渣粉的M2水化28 d和60 d时体积收缩率分别为2.10×10-4和2.58×10-4,而M3的收缩率分别为1.75×10-4和2.14×10-4,分别仅占M0的48.3%和48.1%。表明,添加适量的高镁镍渣粉可以减少MKPC浆体的收缩变形。

MKPC浆体凝结硬化过程的收缩变形主要关联到硬化反应的继续进行和自由水分的蒸发。且自由水分蒸发是干燥收缩产生的主要原因之一,由于硬化的MKPC基体内部水化反应的进一步进行和氧化镁水化所产生的体积增加,干燥收缩可得到一定的补偿[18]。MKPC浆体的初始水灰比较低,可供蒸发的自由水量少,且MgO颗粒为表面反应,其收缩变形明显低于硅酸盐水泥基材料。含高镁镍渣粉的MKPC试件,由于初始水灰比较参考样更低,自由水蒸发产生的干燥收缩进一步减少。加之高镁镍渣粉中难磨粗颗粒的微集料作用,其体积收缩亦会得到抑制。高镁镍渣粉含量越多,上述作用越明显。伴随MKPC的浆体水化,其pH值从弱酸性迅速提高到呈弱碱性,高镁镍渣粉中非晶相的活性会被激发,参与水化反应,生成的水化产物进一步填充硬化体的孔隙和裂缝,使MKPC硬化体的总孔隙率较参考样明显降低,这也使含高镁镍渣粉的MKPC硬化体的收缩变形减少。

2.3 水化温度

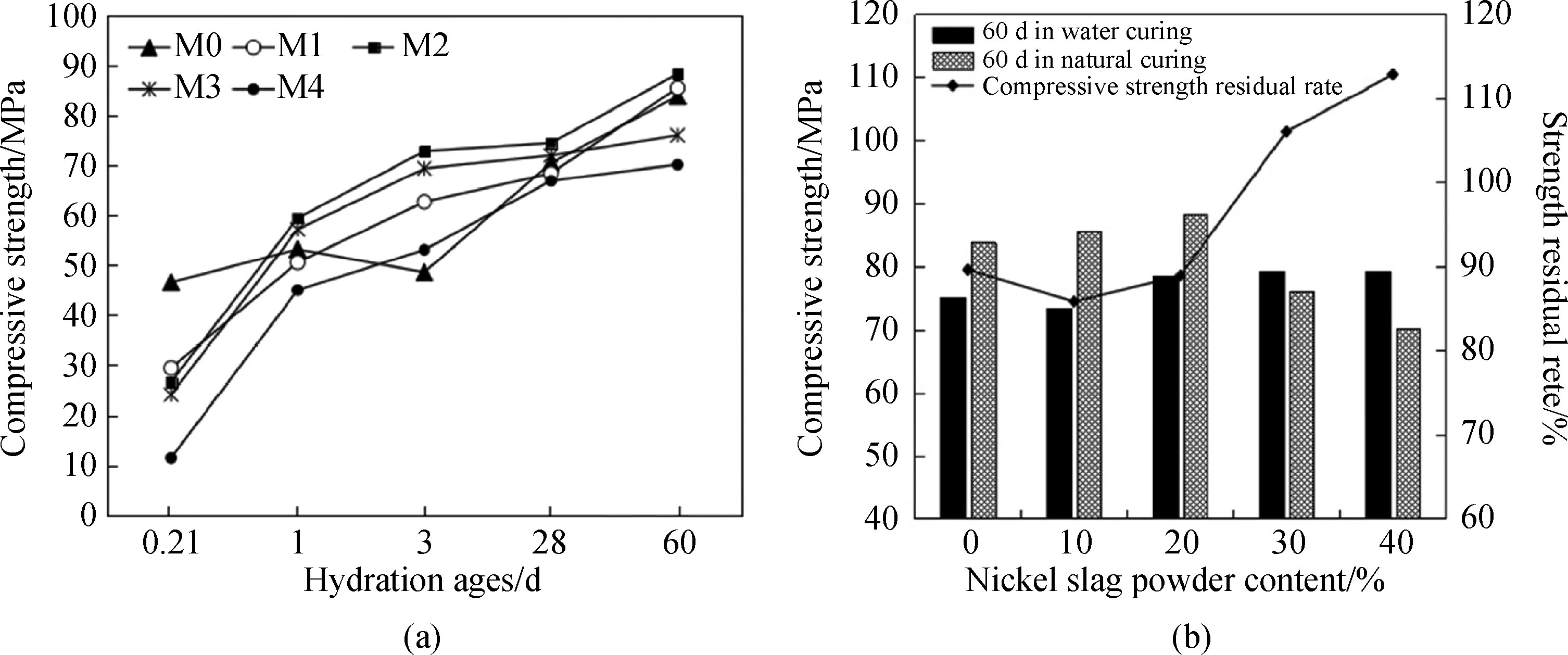

图4为新拌MKPC浆体的体系温度变化。所有新拌MKPC浆体均有两个水化温度峰,且第一个水化温度峰值不超过40 ℃,验证了复合缓凝剂的缓凝效果。第一次温升由死烧MgO粉在酸性条件下的溶解和生成镁离子的放热过程控制,第二次温升为水解得到的钙镁离子和磷酸根离子发生酸碱中和反应放热导致,两温度峰之间的休止期由复合缓凝剂的缓凝作用产生[4]。加入适量高镁镍渣粉使新拌MKPC浆体的第一个水化温度峰值略为降低,且高镁镍渣粉掺量越多,温度峰值降低越多。含高镁镍渣粉的MKPC浆体的第二个水化温度峰出现时间较参考样M0明显推迟,且高镁镍渣粉掺量越大,推迟时间越长。含高镁镍渣粉的MKPC浆体的第二个水化温度峰值均低于参考样,含量越大其峰值温度降低越多。结果表明:适量高镁镍渣粉会延缓新拌MKPC浆体的水化反应速度,使其早期水化程度降低。

图4 新拌MKPC浆体的水化温度

Fig.4 Hydration temperature of freshly mixed MKPC slurry

图5 MKPC样品的XRD谱(60 d)

Fig.5 XRD patterns of MKPC samples(60 d)

2.4 XRD分析

图5为水化60 d的参考样M0和含30%高镁镍渣粉的M3的XRD谱。自然养护的M0和M3样品,主要特征峰位置基本一致,为主要水化产物MgKPO4·6H2O(MKP)和未水化的MgO的特征峰,有1处KCl晶体的特征峰,为复合缓凝剂中的氯离子与磷酸盐中的钾离子结合形成;M3中增加了Fe2O3,Fe3(PO4)2·H2O,SiOx·H2O和(FeMg)3Si4O10(OH)2的特征峰,其中的Fe2O3和(FeMg)3Si4O10(OH)2应来源于高镁镍渣粉原料,Fe3(PO4)2·H2O,SiOx·H2O的存在表明高镁镍渣粉中的玻璃相被激发参与了水化反应,生成了铁的磷酸盐和二氧化硅水合物。两种MKPC样品在20.96°的 2θ处的主特征峰强度基本一致,结合图5和图6(a)、图6(c)的SEM分析结果,应是MKPC硬化体中的MKP的结晶程度一致。水养护M0与自然养护的M0比较,在20.96°的2θ处的MKP主特征峰的峰强度有明显差别,水养护M0的MKP主特征峰强度(61)明显高于自然养护的M0(46),结合图6(a)、(b)的SEM的分析结果,表明水养护M0样品中MKP的结晶程度高于自然养护的M0样品。水养护M3中,MKP的主特征峰强度(55)略高于自然养护的M3样品(46),结合图6(b)、(d)的SEM结果,水养护MKPC样品中MKP的生成量较高和结晶程度较高。无论是自然养护还是水养护的M3样品,在21.5°~21.6°的2θ处的特征峰强度(46,53)都明显高于对应的M0样品(22,41),是因为多了SiOx·H2O的特征峰。

2.5 SEM-EDS分析

图6为参考样M0和含30%高镁镍渣粉的M3在自然养护和水养护60 d后取硬化体小块断面测得的SEM照片。自然养护的M0样品的断面窝中,细长棒状晶体堆积在一起形成网状结构(图6(a)),区域A的EDS分析结果见表2,由C,O,Na,Mg,P,Cl和K元素组成,参考XRD结果,推测为MKPC浆体的主要水化产物MKP和未反应的MgO。图6(b)是水养护60 d的M0样品断面的SEM照片,断面窝中堆积柱状晶体,尺寸明显大于图6(a)中的晶体,且结晶程度较高,这与XRD分析结果一致。这些晶体堆积松散,表面有腐蚀痕迹且有絮状水化产物附着,应为新生成的水化物。点B由元素C,O,Mg,P,K和Na元素组成, 同样为MKP(表2)。图6(c)是自然养护60 d的M3样品断面的SEM照片,柱状晶体堆积在一起,晶体尺寸与图6(a)的晶体尺寸接近,点C的EDS分析结果见表2,由O,Mg,P,Cl和K元素组成,结合XRD结果,是MKP。窝边无定形相点D的EDS分析表明其由元素C,O,Na,Mg,Si,Al,P,Cl,K,Ca,Fe和Ni组成,表明高镁镍渣粉中的部分元素渗入水化物中。图6(d)为水养护60 d 的M3样品断面的SEM照片,柱状晶体呈近程有序排列,晶体尺寸较自然养护的M3的明显增加。晶体间填充着一些无定型相,点E由C,O,Mg,Si,Al,K和Fe元素组成,窝边点F的EDS结果证实,其由C,O,Na,Mg,Si,P,Cl和K组成,也表明镍渣粉中的部分元素渗入水化物中。

图6 MKPC样品的SEM照片(60 d)

Fig.6 SEM images of MKPC samples(60 d)

表2 MKPC样品的微区元素分布

Table 2 Distribution of microzone elements of MKPC samples

/wt%

3 结 论

(1)适量高镁镍渣粉可改善新拌MKPC浆体中碱组分的颗粒级配,其中小于10 μm的细颗粒填充在死烧氧化镁粉颗粒的空隙中,可挤出空隙间的自由水,使MKPC浆体的流动度提高。

(2)大掺量高镁镍渣粉可明显改善MKPC硬化体的水稳定性。含30%~40%高镁镍渣粉的MKPC试件的60 d抗压强度较参考样下降,但仍超过70 MPa。含30%~40%镍渣粉的MKPC试件的水养护抗压强度高于其自然养护的抗压强度,水养护抗压强度剩余率均超过100%。由于大掺量高镁镍渣粉的早期水化程度低,饱水环境下MKPC硬化体中未反应组分的继续水化起主导作用,使水养护60 d的MKPC硬化体中MKP的生成量增加;随着MKPC硬化体从弱酸性转呈弱碱性,高镁镍渣粉中的玻璃体的活性在富水的碱性环境下被激发,参与了后续的水化反应,生成的水化产物进一步填充硬化体孔隙和裂缝,使MKPC硬化体结构趋于致密,水稳定性改善。

(3)适量镍渣粉可明显改善MKPC硬化体的收缩变形,且掺量越大MKPC试件的收缩变形减少幅度越大。如掺30%镍渣粉的MKPC浆体水化60 d时干燥收缩率为参考样的48.1%。这缘于含高镁镍渣粉的MKPC浆体的初始水灰比较低和高镁镍渣粉中难磨粗颗粒的微集料作用,使MKPC硬化体的总孔隙率明显减少。