绿色合成分子筛的研究进展

孙 兵,肖 霞*,许中亮,李芳冰,范晓强,孔 莲,赵 震,2*

(1.沈阳师范大学化学化工学院,能源与环境催化研究所,辽宁 沈阳 110034;2.中国石油大学(北京)重质油国家重点实验室,北京 102249)

分子筛因自身具有分子大小[(0.5~1.2) nm]规则的孔道结构、丰富的比表面积、灵活可调的酸性质、优异的择形性和良好的水热稳定性等特点,在气体吸附分离、催化、光电材料、功能材料、主客体材料等领域展现了独特的应用性能。催化是现代化学与能源工业的核心技术之一,在炼油、化工、环保、制药、能源等行业中已经创造了巨大的经济效益和社会效益。在众多催化材料中,分子筛是一种环境友好的高效催化剂,广泛应用在催化裂化、甲醇制烯烃、甲苯歧化、临氢降凝等炼化反应中[1-4]。

目前,分子筛常用的合成路线有水热法、溶剂热法、干胶法、离子热法等。水热晶化是分子筛最为经典的合成方法之一。但水热合成过程需要大量的水作为溶剂,造成水资源的浪费且合成效率较低;有机模板剂的加入提高合成成本,有机模板剂的去除也加大能源浪费,同时造成环境污染;高温高压操作,安全隐患较大等。能源与环境是制约当今世界发展的主要因素。如何实现能源发展与环境保护的双赢,是全社会普遍关注的热点问题。因此,越来越多的研究者致力于探索开发分子筛的绿色可持续合成路线,减少溶剂使用量,降低自生压力,提高合成效率,减少废液排放。

20世纪90年代初,研究者开始意识到某些化学或者化工生产过程对人类的身体健康和环境造成不良影响,为了防止这种情况继续恶化,科学界引入了“绿色化学”这一概念[5-6]。分子筛的合成过程由于存在高能耗以及环境污染等问题,亟需探索一条绿色可持续合成路线。研究者开始尝试通过运用不同的技术对原有方法进行改进,或者开发新的方法来达到分子筛合成技术绿色化并且可持续发展的目标。因此,本文主要从水热合成、离子热合成、干胶转化合成、无溶剂合成等方面对分子筛绿色合成方法的研究进展进行综述,并对已有的分子筛绿色合成方法存在的优点与不足进行概括总结。

1 水热合成

1.1 利用绿色模板剂合成

在分子筛合成过程中往往需要使用大量的有机模板剂。有机模板剂不仅能诱导形成分子筛骨架结构,还具有平衡骨架电荷和调节合成体系pH值的作用,最终模板剂填充在孔道中稳定晶体结构,抑制亚稳态的分子筛结构向热力学稳定的无机致密相转变。模板剂的使用虽然带来了沸石材料合成与结构的发展,但是在工业生产中却带来了巨大的问题:首先合成成本增加;其次为了得到开放的微孔孔道,有机模板剂在沸石使用前必须除去,而常见的除去方法是高温焙烧,使得温室气体的排放量增加,与国家的节能减排国策相违背。另一方面大量的有机模板剂都是有毒有害的,环境污染问题严重。

肖丰收研究小组目前致力于使用绿色环保的模板剂合成沸石材料,特别是使用无有机模板剂的方法合成通常需要有机模板剂才能合成的沸石。一些代表性的例子有:(1)调节起始凝胶配比成功的无有机模板合成ECR-1沸石[7];(2)使用L沸石前驱体溶液成功的无有机模板合成ZSM-34沸石[8];(3)使用晶种法成功的无有机模板合成Beta沸石[9]。

Wang J等[10]报道了利用有机化合物四甲基胍(TMG)作为模板剂合成AlPO-5沸石的方法。TMG广泛存在于动物代谢产物中,毒性相对较低,TMG模板剂合成AlPO-5分子筛的结晶度高于常规三乙胺模板剂合成的样品,这可能是由于胍自身独特的结构,胍存在三个氮原子,而三乙胺只有一个氮原子,这一差异可能使得四甲基胍比三乙胺具有更强的铝物种配位能力。

Zones S I等[11]利用廉价易得的多元胺代替昂贵的有机模板,成功制备了SSZ-47分子筛。在分子筛制备过程中,仅有少量的模板剂用于诱导形成分子筛骨架结构,大量的胺类有机模板剂为合成体系提供一定的碱度和填充在孔道结构中。采用大量、廉价的异丁胺代替昂贵的有机模板剂,大大降低了分子筛的合成成本,提高了经济效益。

Liu S等[12]使用廉价易得的聚季铵盐-6替代传统昂贵的18-冠醚-6模板剂,成功合成了EMT分子筛。聚季铵盐-6也称作聚二甲基二烯丙基氯化铵,通常是洗发香波和洗涤剂中的一种调理剂,无毒且价格低。在异丙苯催化裂化反应中,在相同反应条件下,制备的EMT分子筛催化活性高于Y型分子筛。

有机模板剂基本通过高温焙烧除去,不能重复使用,能否通过一种不用破坏模板剂结构的方法完整地将模板剂从样品中“剥离”,从而实现有机模板剂的循环再利用,达到降低沸石合成成本并且绿色环保的目的呢?

针对这一问题,对于某些多孔材料而言,似乎最可能实现的一种方法便是溶剂萃取。用于制备有序介孔材料的有机模板可以通过溶剂萃取从介孔通道中提取,这可以消除高温处理步骤和有机模板的破坏。然而,由于有机模板的尺寸通常与微孔的尺寸相当,因此从微孔沸石中去除有机模板并不容易。Lee H等[13]根据模板剂分子相对较小且与分子筛骨架之间的相互作用力较弱等原理,采用乙酸溶液将BEA*分子筛孔道中的三乙醇胺模板剂萃取出来。该实验组又进一步设计了一条“分解-重组”有机物路线来实现有机模板剂合成分子筛的再循环,如使用碘甲烷和1,4-二氧杂-8-氮杂螺环[4,5]癸烷在强碱体系下进行反应,以合成的有机物作为模板剂来诱导合成MFI分子筛,在相对较弱的pH值时,该有机模板剂自动分解,且不会破坏分子筛的结构。这些分解的有机碎片又可以重新组合生成模板剂,实现了有机模板剂的循环利用,同时避免了高温焙烧,如图1所示。应用该方法还成功合成出了ZSM-11和ZSM-12两种类型的分子筛[14]。在一定程度上降低了使用有机模板剂带来的弊端,但也增加了反应步骤,导致合成过程相对复杂化,增加了原料的投入。

图1 循环使用有机模板剂合成分子筛方法示意图Figure 1 Schematic representations of synthesis of zeolites with recyclable organic templates synthetic methodology

1.2 无模板剂合成

1.2.1 晶种法

Xie B等[15]在不使用任何有机模板剂的条件下,通过加入少量β晶种诱导合成β分子筛。此后,晶种法得到广泛研究,一系列不同类型分子筛通过这种方法相继被合成出来[16-23],为无模板剂合成分子筛开辟了一条新道路。

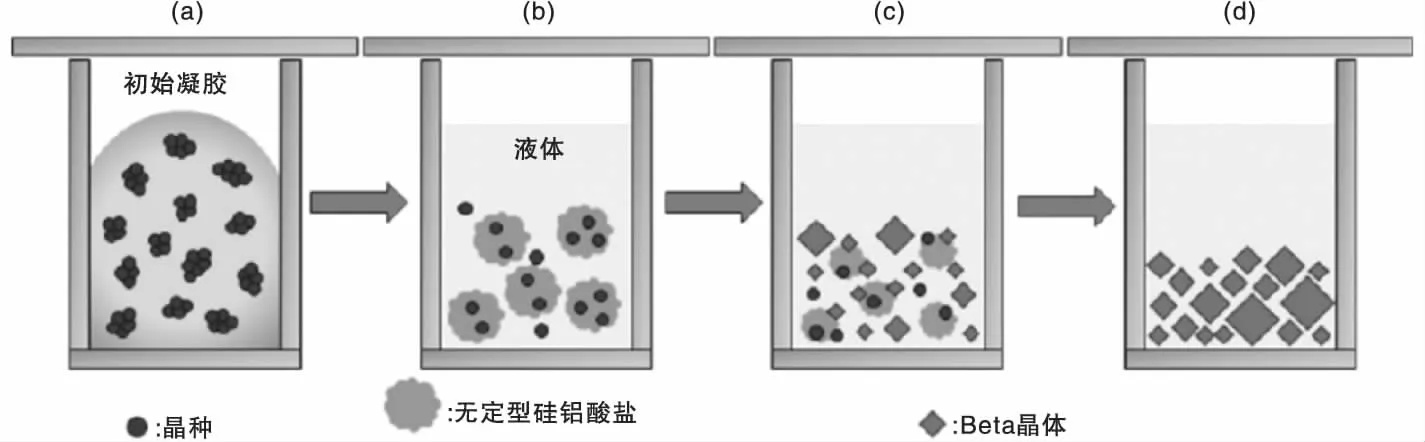

Kamimura Y等[24]对晶种辅助合成β分子筛过程中的晶化机理进行了研究。结果表明,不含有机结构导向剂(OSDA)的Na+-铝硅酸盐凝胶体系中的β晶种为新的β分子筛晶体提供所需的生长表面。此外,在水热处理过程中,β分子筛不会直接从不含OSDA的凝胶中结晶,而是暴露或分散在无定形硅铝酸盐和液相的界面中后,逐层附着在残留β晶种的表面上结晶,如图2所示。

图2 无OSDA,晶种辅助合成β(晶体-1)分子筛结晶过程示意图Figure 2 Schematic illustrations of the crystallization processes in the OSDA-free, seed-assisted synthesis of beta (crystal-1)

Majano G等[25]使用纳米silicalite-1作为晶种,成功合成纳米Na-ZSM-5分子筛,在该实验体系中添加晶种可以减小分子筛晶体尺寸,在制备体系中获得更纯的MFI型材料。研究表明,晶种含量和晶化温度的不同组合影响晶粒的尺寸以及样品的结晶度。Holmes S M[26]首次使用商业分子筛作为晶种,以含有杂质的高岭土作为硅源生产纯ZSM-5分子筛。Yu Q等[27]采用ZSM-11分子筛作为晶种,成功合成高结晶度的ZSM-5分子筛。与ZSM-5分子筛晶种相比,ZSM-11晶种显著缩短了晶化所需时间(50%以上),这可能是由于ZSM-11 晶种的末端较ZSM-5晶种存在更多的Si—OH,Si—OH的存在对吸附分子筛结构单元十分有益,进而提高了分子筛的成核及其生长速率。Han S等[28]发现晶种辅助法能够在不添加有机模板的情况下从酸浸出的伊利石中快速合成亚微米ZSM-5分子筛。研究表明,伊利石活化温度、晶化温度、晶化时间、Na2O/SiO2、SiO2/Al2O3以及商业晶种量等因素均影响分子筛的合成,高结晶度、亚微米级ZSM-5分子筛在很短时间内便可制得。

Itakura M等[29]采用苄基三甲基氢氧化铵作为结构导向剂,在水热合成条件下,使用晶种法成功实现了FAU型分子筛转晶制备CHA型分子筛。Kamimura Y等[30]在Na-铝硅酸盐凝胶中加入经焙烧处理的β晶种,成功合成出ZSM-12(MTW型)分子筛。

综合来说,采用晶种法合成分子筛,主要存在以下优点:(1)仅需极少量甚至无需有机模板剂即可完成合成,体现绿色化;(2)使晶化能够相对快速的完成,提高时间利用率;(3)可以有指向性地选择目标晶相,抑制杂相产生;(4)控制晶体晶粒的尺寸粒度;(5)诱导或构建分子筛薄膜、各种介观微观沸石功能材料。因此,这种绿色合成路线十分具有工业化前景。

1.2.2 晶种导向液法

分子筛晶种导向液法是一种向合成体系中加入分子筛的前驱液,或者含有初级和二级分子筛结构单元的溶液合成分子筛的方法。Zhou Q等[31]成功地在只存在导向剂溶液而不加有机模板剂的条件下合成出低Si/Al比(约8~10)的Beta分子筛。该方法将TEA+有机模板剂加入到导向剂溶液而非体系中,且导向剂的含量较少,因此整个合成体系可以认为是接近于无有机模板剂合成。Zhang Z等[32]使用导向剂溶液法成功合成MAS-5分子筛。表征结果表明,MAS-5分子筛由微孔和中孔组成,并且MAS-5的孔壁含有类似于微孔沸石的初级和次级结构单元。这种具有良好有序六边形对称性的中孔硅铝酸盐的强酸性和高热稳定性的原因可能是其独特的结构特征。此外,红外表征发现在(400~600) cm-1处存在五元环/六元环的特征峰,表明合成分子筛所需的次级结构单元存在于导向剂溶液中。Liu J等[33]通过高分辨率透射电镜图像,观察到了MAS-7、MTS-9和SBA-15分子筛中有序的微孔序列,更加证实了导向剂中存在次级结构单元这一实验结果。

Wu Z等[8]使用L导向剂溶液,成功地在无有机模板剂的条件下合成ZSM-34分子筛。含L型分子筛晶种的导向剂溶液中必然含有CAN笼的次级结构单元,这些CAN笼的次级结构单元使得样品在不存在有机模板剂的情况下诱导结晶成ZSM-34分子筛。

晶种导向液法可以提高分子筛晶化速度,缩短晶化周期,并在一定程度上抑制杂晶生成。但是由于晶种导向液需要额外制备,因此合成过程复杂化,不利于工业化生产。

1.2.3 直接合成法

既然目标分子筛的次级结构单元存在于含有有机模板剂的导向液中,那么是否可以通过直接调变原料的组成,不加入任何有机模板剂,就可以使导向液中形成次级结构单元,从而达到诱导结晶的目的呢?

Shiralkar V P等[34]尝试对Si/Al和Na/Al的物质的量比进行调变。结果表明,Si/Al和Na/Al的物质的量比对无有机模板合成ZSM-5分子筛起着关键性作用。制备起始凝胶组成为aSiO2∶Al2O3∶bNa2O∶1 500H2O,当a小于30时,产物以丝光沸石杂相为主,少量的ZSM-5分子筛为辅。当a高于60时,α-石英含量增加,与ZSM-5和丝光沸石共存。当使用的凝胶不含氧化铝时,所得到的样品是纯度近100%的α-石英。增加b值也可以导致形成丝光沸石或α-石英不纯出现杂相。当起始组成a=40且b=4.5~6.0时,由于Na+对沸石骨架上的过剩电荷的补偿,ZSM-5分子筛结晶度很高。Song J等[7]通过调变Na2O/SiO2的物质的量比,在无有机模板剂条件下成功合成了ECR-1分子筛。当Na2O/SiO2的物质的量为0.33时,形成纯相的Y分子筛;当物质的量比为0.28时,形成Y型和ECR-1型的结晶混合物;当物质的量比为0.25时,成功合成出纯ECR-1分子筛;当物质的量比为0.20时,产物是无定形二氧化硅。此外,分子筛的晶化速度随着温度的升高而急剧增加,但是,杂晶也随之生成。

直接法与晶种导向液法相比,虽然简化了制备过程,但加大了分子筛合成的难度,制备过程中很容易形成杂晶,并且晶粒的尺寸难以控制。

1.3 微波辅助合成

20世纪70年代初期,一种新型合成方法—微波辅助合成法,逐渐发展并引起了材料合成领域的广泛关注。Arafat A等[35]首次利用微波辅助法成功合成了Y分子筛和ZSM-5分子筛,如图3所示。此后,研究者通过微波辅助合成方法在很短的时间内合成出了高硅[36]、低硅[37]、磷酸铝分子筛[38-39]等纳米多孔材料。

图3 微波辅助合成法合成Y型分子筛和TPA-ZSM-5分子筛SEM照片Figure 3 SEM images of zeolite Y and zeolite TPA-ZSM-5 synthesized by microwave-assisted synthesis

与常规的水热合成方法相比,微波辅助加热更加高效,它的高能量可以使晶化速度加快,极大地缩短了晶化所需时间,在极短时间内合成出的产物尺寸和组成更加规整均匀。这主要归因于在微波辐射下初始微晶的更快速成核以及微波辅助合成期间更均匀的生长过程[40]。但是由于微波所发出的能量很高,辐射有害人的身体健康,对设备要求比较严格,在一定程度上阻碍了其工业化方面的发展与应用。

2 离子热合成

近年来,由于分子筛需求量日益增加,传统的水热合成方法已经满足不了工业生产的快速发展,迫切需要研发新的合成路线替代传统路线,满足工业发展的需要。离子热法是用离子液体(或低共熔混合物)做为反应介质、在低挥发性的离子态反应条件下进行分子筛合成的新型方法。离子热合成法的出现为新型分子筛的合成以及分子筛生成机理的研究开辟了新的道路。

2004年,Cooper E R等[41]首次以1-甲基-3-乙基咪唑溴盐离子液体作为溶剂和模板剂,将其与异丙醇铝、磷酸进行混合,合成出了拥有新型结构的磷酸铝分子筛,并将其命名为SIZ-1。

Parnham E R等[42]同样采用1-甲基-3-乙基咪唑溴盐离子液体合成CoAlPOs材料,CoAlPOs 由于Co2+的氧化还原催化性能可以作为优良的催化剂和气体吸附剂。由于离子液体独特的物化性质,使用离子液体离子热合成沸石等材料的方法逐渐发展起来[43-47]。

与传统的溶剂热合成分子筛路线相比,离子热合成具有蒸气压小、热稳定性好、挥发性低、可设计性强等优点,并且离子液体作为一种常温下就能溶解的盐,能溶于水,绿色环保,避免了有机溶剂挥发带来的环境污染问题。然而,离子液体的生产成本较高,不适用于分子筛的大规模合成生产。

3 干胶转化合成

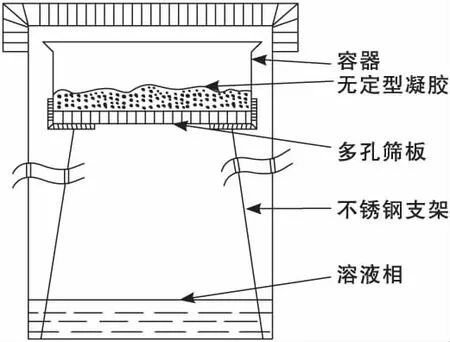

相比于传统水热法,干凝胶法(dry gel conversion,DGC)与传统水热法最大的不同之处在于它实现了固态原料与液相分离,液相在高温下汽化形成蒸汽,蒸气与固体原料相互作用,在反应釜中进行反应从而使样品得以晶化,该方法可用于合成高硅沸石或全硅沸石。Xu W等[48]最早发现并使用这种方法来合成分子筛,如图4所示。

图4 蒸汽辅助法合成ZSM-5分子筛示意图Figure 4 Schematic illustrations of ZSM-5 zeolite synthesis by steam assisted method

3.1 水蒸汽辅助合成

水蒸汽辅助(SAC)是指在晶化过程中,高温使来自釜底的水形成水蒸汽进而扩散充满整个反应釜,同时作用于干胶,使样品晶化,最终制得分子筛。

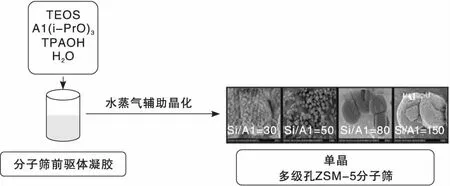

PrasadáRao P R H等[49]首次通过干凝胶转化技术,在水蒸汽辅助条件下,合成了高结晶度、粒径均匀、具有BEA结构的分子筛。水蒸汽辅助干胶转化法制备的BEA型分子筛与传统水热合成法相比,SiO2/Al2O3比更高。He X等[50]在不存在中孔模板的条件下,通过蒸汽辅助结晶的方法成功合成出结晶度高、硅铝比可调变(30~150)、同时含有微孔骨架和介孔结构的多级孔分子筛,如图5所示。

图5 蒸汽辅助法合成不同Si/Al的多级孔分子筛示意图Figure5 Schematic illustrations of synthesis of hierarchically structured zeolites with variable Si/Al ratios

Shahami M等[51]通过蒸汽辅助晶化法成功合成出Fe-ZSM-5分子筛。与传统合成方法相比,蒸汽辅助晶化制得的Fe-ZSM-5分子筛晶粒尺寸较小,在苯羟基化制苯酚过程中表现了良好性能。催化剂采用索氏提取,且热过滤后,浸出溶液中并无Fe,由此可以得出结论,分布在微孔内的Fe是活性中心。Jia Y等[52]在无模板剂的条件下采用DGC-SAC法得到多级孔分子筛,研究发现,介孔的形成机理与SiO2/TPA+比密切相关。在高SiO2/TPA+比下,合成的分子筛具有晶内介孔结构,在低SiO2/TPA+比下,可以得到很小的ZSM-5纳米微晶,这些纳米微晶随机组装,使微晶与微晶之间产生了丰富的晶间介孔。Ding J等[53]采用SAC法合成了具有核(不锈钢纤维)-壳(HZSM-分子筛层)构造的整装式SS-fiber@HZSM-5催化剂,胶体二氧化硅为硅源,NaAlO2为铝源,SiO2/Al2O3物质的量比为200,晶化温度180 ℃,晶化时间12 h。将其应用于甲醇制丙烯(MTP)反应,结果表明,由于该催化剂具有高结晶度,丰富的中孔结构以及较小的晶体尺寸等优点,在450 ℃反应温度下,单次使用寿命高达620 h,丙烯选择性约42%。Zhang J等[54]仅加入了少量有机模板(TEAOH/SiO2物质的量比0.06),在不使用晶种和额外介孔模板剂的条件下,运用蒸汽辅助转化法制备出具有高结晶度的多级孔β分子筛。研究发现,通过调控合成凝胶n(Na2O)∶n(SiO2)=0.12,n(H2O)∶n(干凝胶)=0.20~0.30,n(SiO2)∶n(Al2O3)=29~47,可得到晶体尺寸为(20~40) nm的分子筛。由于丰富的晶间介孔和较小的沸石晶体尺寸,合成的分子筛具有较大的外表面积(158~180) m2·g-1和介孔体积(0.27~0.30) cm3·g-1。在乙酰丙酸与乙醇酯化反应中,蒸汽辅助晶化法制备的多级孔β分子筛催化剂性能优于常规水热法合成的样品,转化率更高(41.2%),原因可能是该分子筛促进了反应物对分布在沸石纳米晶外表面的酸性位点的可接近性,以及在晶间中孔中的显著扩散。

3.2 蒸汽转移法

蒸气转移法(VPT)与蒸气辅助转化法的区别在于,蒸气转移法是将分子筛晶化所需的可挥发性的结构导向剂与水混合置于反应釜底部,在高温时随着水蒸气一同与固体干胶作用。20世纪90年代末,Xu W等[48]首次利用干胶转化和气相转移法,将无定形硅铝酸盐凝胶在乙二胺、三乙胺和水蒸气氛围下合成ZSM-5分子筛,实验中的混合溶剂可循环使用多次。该方法减少了胺消耗,提高了沸石产率,是一条可持续发展的绿色路线。

使用干凝胶法合成沸石的过程比较简单,模板剂用量小,不加或只加入很少量的溶剂,减少了水的使用,避免了产物与溶剂的分离,反应釜空间得到充分有效的利用,提高了单釜产率,但是合成过程相对繁琐,反应相对复杂。

4 无溶剂合成

4.1 无溶剂合成硅铝酸盐分子筛

Ren L等[55]直接混合固体原料,研磨并将其加热晶化,合成了ZSM-5分子筛。为了理解无溶剂法的合成路线,研究silicalite-1分子筛的结晶(将混合物密封在封闭的玻璃管中进行反应)。从宏观上,在结晶过程中,样品在透明反应管中总是处于固相,遵循固相转化的合成机理。经过处理后,样品的体积明显减少,表明由于silicalite-1分子筛的结晶导致二氧化硅物质缩合。从微观来讲,在样品结晶初期,固体盐在无定形二氧化硅载体上的自发分散。当样品在180 ℃下处理2 h后,二氧化硅物质显著缩合,随着晶化时间的增加,晶体逐渐形成,最终实现了从无定形二氧化硅到沸石晶体的成功转变,silicalite-1分子筛完成结晶。

Lu X等[58]首次使用无溶剂二次生长法成功制备了b轴取向的MFI型分子筛薄膜。对SiO2、模板剂、NH4F固体颗粒进行研磨,得到合成粉末,将合成粉末覆盖于具有涂覆取向晶种层的载体上,在175 ℃下反应数小时即可获得目标分子筛膜(具备高度b轴取向),并可以通过改变合成时间或NH4F的量得到不同厚度的多层分子筛膜(几乎无孪晶生成)。

Yu X等[59]通过简单无溶剂合成方法,以石英纤维作为硅源,以NH4HCO3作为晶面上的生长抑制剂,成功合成了由c轴取向的ZSM-5晶体组装的结晶性能良好的中空纤维分子筛(同时存在微孔、介孔和大孔)。研究发现,ZSM-5的c轴长度可以通过NH4HCO3的量来控制,在合成过程中NH4HCO3可以部分分解成NH3和CO2,在结晶过程中NH3被吸附并与(010)表面相互作用并选择性地抑制(010)晶面上的生长。采用在实验温度下可分解成NH3的物质(尿素、(NH4)2C2O4和异戊酰胺)代替NH4HCO3,发现所有制备的样品都具有c轴取向的片状相貌。此外,釜中只引入CO2或者NH3时,c轴取向的SHF-ZSM-5晶体分子筛形貌存在于只引入NH3氛围中,进一步证明,该实验体系中控制分子筛形貌的物质为NH3。

Zhang C等[60]调节晶化时间和无溶剂条件下初始混合物的硅铝比合成了一系列结晶度良好,具有大晶粒的ZSM-5分子筛。分子筛的介孔尺寸可以通过晶化时间调节,随着晶化时间的逐渐增加,分子筛晶粒逐渐变大,这可以归因于奥斯瓦尔德熟化机理。值得注意的是,该实验体系在无溶剂无介孔模板剂条件下形成了介孔,这可能是由于无溶剂合成过程中固体混合物反应产生了大量气体,气体膨胀进而产生介孔孔隙,该反应的起始固体混合物的TG-DTA曲线证实了这一猜想。

Cui Y等[61]在反应中添加廉价的四乙基溴化铵(TEABr)有机模板剂,在晶种存在的情况下无溶剂合成出全硅β分子筛,初始原料中NH4F/SiO2、TEABr/SiO2的比例,合成温度以及晶种添加量对S-β沸石的合成至关重要。Luo W等[62]提出了一种无溶剂晶种导向合成纳米 ZSM-5 分子筛的合成方法,将气相二氧化硅、NaAlO2、Na2CO3·10H2O以及TPABr充分混合,以ZSM-5(尺寸120 nm×250 nm×600 nm,Si/Al=12.8)为晶种,研磨晶化。当初始原料中的Na2CO3·10H2O被Na2CO3取代时,样品始终保持非晶态,表明由水驱动的Si—O—Si或Si—O—Al键的水解和缩合对于样品结晶不可或缺,且纳米晶体的形成受Na2CO3·10H2O调节的影响。

4.2 无溶剂合成磷铝酸盐分子筛

Jin Y等[63]利用无溶剂法成功合成了SAPO-34分子筛。研究发现,Al物种与有机模板之间的相互作用比常规方法强得多,这种强大的协调能力可能有利于在沸石骨架中填充有机模板。Jin Y等[64]采用无溶剂法合成了具有AEL和AFI结构的磷铝酸盐分子筛,并成功地将Si、Co、Mn等金属掺入骨架当中。无溶剂法合成分子筛的多级孔结构并未借助介孔尺寸的有机模板剂,但是表现出较传统合成方法更高的活性,分析其原因可能是由于在无溶剂体系中,结晶速度相对过快而固体原料扩散缓慢,这样结晶形成的分子筛更有利于传质,进而提高了催化性能。Zhu L等[65]采用气相二氧化硅、硫酸钛、有机模板和沸石晶种,通过无溶剂法成功地合成TS-1和Ti-β的钛硅酸盐分子筛。样品中介孔孔隙的形成原因可能是由于较小晶体的聚集(与N2吸附等温线的形成相对应),生成的晶体尺寸甚至小于由传统方法合成的C-TS-1的晶体尺寸[(150~200) nm]。Li M等[66]在无溶剂合成体系中,通过调控不同Si源和Al源,在极大减少模板剂消耗的情况下,得到了具有低于200 nm尺寸的SAPO-34分子筛。研究发现,Si源和Al源的不同组合影响到晶体尺寸、表面积和孔体积、酸强度和分布以及沸石骨架中的Si环境等。Du Y等[67]借助无溶剂法合成了较传统方法晶粒更小,酸性位点更多的SAPO-11分子筛。

与传统水热法相比,无溶剂法分子筛产率更高,高压反应釜利用率更高,能源消耗更低,污染物显著减少,合成过程更加简化等[68]。然而,由于该种方法仍然处在理论研究阶段,还未能实现大规模工业化生产,因此,对分子筛合成机理进行更深层次的探索和研究是无溶剂法能否实现工业化的重要基础[69]。

4.3 无溶剂合成晶化机理

无溶剂体系下形成分子筛的机理主要可归为4个阶段:扩散-反应-成核-生长。在研磨过程中,不同原料相界面间晶格中的分子、离子进行自发扩散,生成产物分子,继而扩散到母体反应物中,产物分子不断聚集,逐渐形成了微小的晶体即为“晶核”。在晶核产生的同时,硅羟基不断缩合,最终形成分子筛晶体单体[70]。在整个晶化过程中,反应原料中存在的结晶水作为反应引发剂扮演着至关重要的角色[71]。

5 结 语

目前,分子筛的合成技术已经相对成熟,但是随着人们环保意识的提高以及“绿色化学”观念的深入人心,分子筛的合成逐渐绿色化。水热合成作为一种经典的合成分子筛方法,虽然具有可调变性好等优点,但同时存在着合成时间长,产生大量废液,污染环境等问题,不符合可持续发展的理念,将逐渐改进或替代。离子热合成的热稳定性好、挥发性低、可设计性强,但是,离子液体的造价昂贵,并不适用于大规模合成生产。干凝胶法合成沸石虽然提高了单釜产率,降低了反应釜压力,然而合成过程相对复杂化。无溶剂法合成仅需要简单的研磨,并且避免了大量溶剂水的使用,但无溶剂法仍处于理论研究的阶段,要达到工业化生产的条件尚不具备。

进一步加深对分子筛绿色合成晶化机理的认识,继续改进已有的分子筛绿色合成方法,开发新的绿色合成工艺,将绿色化原料与绿色化合成方法相结合,也可以作为分子筛绿色合成的一种发展趋势。