用测试气体对换热器进行泄漏性检测

德国奥丁格酿酒有限公司

奥丁格啤酒有限公司,是德国啤酒第一,源自1731年,至今已有近300年历史,销售网络覆盖整个德国。2003年,奥丁格收购了德国门兴格拉德巴赫啤酒厂,并在此生产奥丁格所有的品牌,包括啤酒混合饮料、小麦啤酒等特色产品。2017年,工厂员工近200人,啤酒产量约21万千升。大多数啤酒灌装在回收玻璃瓶中,在德国境内销售。易拉罐啤酒主要出口,也在国内销售一些。

工厂有两条玻璃瓶生产线,一条6万瓶/时,另一条为4.2万瓶/时。一条易拉罐线产能为7.2万罐/时。为了确保瓶装线在任何时候均能可靠生产运行,工厂对生产设备主要采取预防性维护。因此,包装部维修主管施勒默仅安排短时间的加热来对板式换热器进行年度泄漏试验。

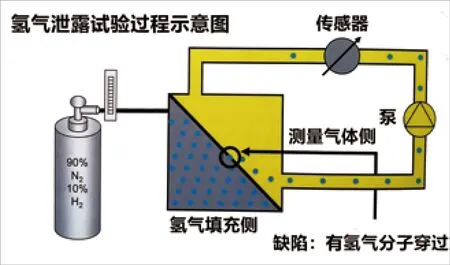

CIP清洗后,用压缩空气将残留在换热器中的液体排空,然后就可用测试气体对换热器进行泄漏测试

施勒默从20世纪80年代起就开始在门兴格拉德巴赫啤酒厂工作,回忆说,“在被奥丁格酿酒有限公司收购前,我们就已经采购了一些板式换热器,为了确保这些设备像新设备那样可靠运行,我很乐意投资于常规测试。”

泄漏可能是由薄壁换热器板材料疲劳引起,也可能由多年来广泛使用腐蚀性或研磨性介质造成的磨损引起。由于加热的不连续性,薄板和垫片在启动和关停阶段受到的热应力影响非常大。高压和压力冲击也可能引起泄漏,因为它们对薄板和垫圈有影响。因此在日常操作过程中有多种不可避免的影响因素,这些都可能引起薄板泄漏。

如果由于泄漏导致加热系统失效,这通常意味着整个瓶装线将停产几天, 不幸地是,在早期是不可能通过视觉测试或基于过程运行数据来检测泄漏的。如果通过视觉检测到泄漏或者明显观察到有液体溢出,那么换热器损坏已经严重,可测量到明显的压降,介质成乳浊状,包装线的停产已不可避免。

这也是施勒默依赖技术服务人员检测的主要原因。为了可靠地防止由泄漏造成的危害,他每年邀请Kelvion PHF GmbH提供技术服务,进行泄漏检测。

几乎每隔三年,施勒默就会对换热器拆卸一次,并在设备检修过程中进行短时间的加热,进行泄漏测试。这个时间足以对换热器进行染色渗透检测。在这一过程中,在换热器板的一侧用带颜色的液体染色,在换热器板的另一侧用白色的液体显色,如果换热器板“白色”侧变色,就意味着换热器板泄漏。这一程序对检测泄漏非常可靠,不过,他仅能对拆卸下来的换热器板进行检测。因此,如果设备能拆卸下来,例如去除换热器管壁结垢的涂层或更换密封时,这种相对耗时的测试是可行的。

秒表也是测量装置的一部分,因为测量持续时间由相应换热器的容积决定

施勒默说,设备在两个检修过程之间也易发生泄漏,如果每年检测一次,用染色法进行泄漏性试验既耗费时间又耗费成本。染料渗透检测过程耗时要比无生产的周末花费的时间长。但是在无需拆卸换热器的情况下,也可以进行泄漏测试。用氦气和氢气在设备组装状态下进行简单的泄漏测试经实践证明是非常成功的。在氦气和氢气两种测试情况下,在进行泄漏测试过程前,均需对换热器进行清洗。工厂每周五对设备进行CIP清洗,然后停止生产,有充足的时间进行泄漏性试验。

泄漏性检测嵌入在换热器上。检测工程师用压缩空气排空余水,然后准备仪器进行测试,测试气体施加在介质一侧。气体传感器联结到另一侧,如果存在泄漏,或多或少能记录到一个浓度数据。测试气体程序不仅可以识别出换热器是否泄漏,甚至可以检测出板片是否变薄,存在隐患。以便提前制定板片采购计划。

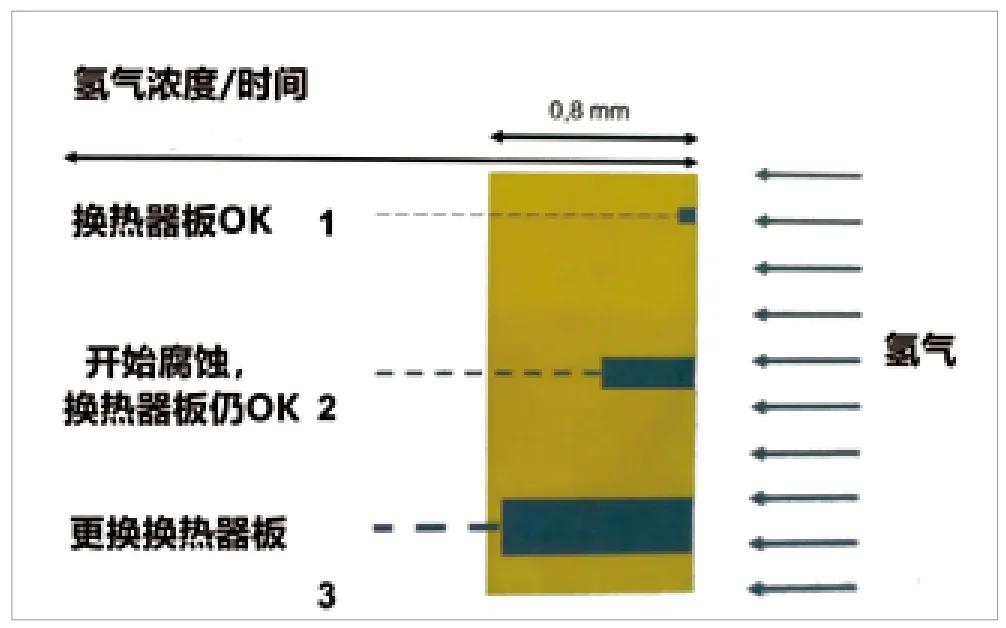

早期阶段换热器材质疲劳显现出的检测信号,以此可采取主动维修计划

用氦气进行泄漏测试通常需要高浓度的氦气,并能快速获得测试结果。不过,氦分子大小几乎是氢分子的2倍,它不可能像氢分子那样非常容易地渗透过换热器板薄壁区域。因此,氢气是用于泄漏性试验更好地测试介质,它甚至能够检测更微小的设备泄漏缺陷。氢分子甚至能够渗透厚度达0.2 mm的不锈钢壁。

施勒默很清楚,虽然氢气能用于检测存在泄漏的缺陷点,但是氢气对于某些运行介质仍是不可穿越的,这样,热应力或压力冲击仍能在近期内引起裂纹,当测量到的氢气浓度约达50 ppm时,这个板式换热器被认为是牢固可靠的。假若维修技师测量到更高的氢气浓度值,密封可能存在故障,或者换热器板厚度已经不足0.2 mm,或者已经存在内漏故障。

由于氢气属于高可燃性气体,泄漏测试不是采用纯氢气进行,而是采用安全的、不可燃的混合性气体测试。Kelvion PHF公司应用的测试气体由10%的氢气和90%的氮气组成,测试完成后,测试气体通常可以从换热器中逸出,或者转移到其它介质中,由于泄漏逸出的气体被空气稀释到远低于可燃性浓度,因此它不可能产生任何危害。

由于在测试气体中氢气浓度很低,如果泄漏,测量侧仅能产生相对低的氢气浓度,因此,测量时间要比使用纯氢气测试时间长。

基于氢气进行的泄漏性测试,其优势是潜在的故障缺陷,诸如换热器壁变薄也能被检测出来,以便在早期提前做维修计划,这提高了更大的灵活性,降低了维修成本,提高了生产过程的可靠性。

理想值为0.0 ppm:由于氢气分子能渗透过薄壁板,泄漏性试验测量值被认为是50 ppm

尽管用氢气作为测试气体比用氦气测试花费的时间长,但是用氢气进行泄漏性测试仍不会打乱正常的生产。举例来说,2020年初的一个周末,Kelvion PHF公司技术服务人员林德纳测试了啤酒瓶装线的两台板式换热器。由于在CIP清洗过程后,性测试时间仅指测试装备冲洗、联结(和断开)及测试过程本身消耗的时间。取决于系统本身的复杂程度,每台换热器允许的时间为1~2个小时。实际测量时间取决于换热器容积,根据换热器情况,需要4小时15分钟。这意味着用测试气体对两台换热器在短时间内加热情况下根本不会花费林德纳一天的时间,在他工作过程中还提供了附加服务:更换了法兰的密封垫,以阻止气体的潜在泄漏。泄漏测试后,对板式换热器组装,功能完全恢复。在瓶装线再次启动前,用热水CIP清洗测试气体中可能的残留物。完成泄漏性测试后,记录相关信息。当完成泄漏测试后,每一台装置都要设置一个测试印章,并将测试报告反馈给客户。如果测量值高于50 ppm,或者有其它的瑕疵,应该在报告中标明。

首次进行泄漏测试时,可能花费的时间要长些,因为技术服务人员需要熟悉当地条件和设备、测量换热器容积并计算测量所需时间,另外需搞清楚现场哪些材料、资源和工具可利用及技术人员需要随身携带的物品。

林德纳已经在门兴格拉德巴赫啤酒厂服务了几年,现在,他能根据他的测试记录和经验,没有任何问题地支持工厂的维修团队。

测试气体中的氢分子甚至能够透过0.2 mm的不锈钢壁,以检测到早期缺陷

施勒默从没有想过采购一个属于工厂自己的测试设备。他说,“这对我们没什么益处,一方面,设备相对昂贵,另一方面,我们决不会用很少的测试来开发任何例行程序。由服务代理提供的检查对我们来说是更合适的选择”,林德纳也是这个意思。

外包的好处是,技术服务人员比较专业,当发现泄漏或其它缺陷时,会立即给出切实可行的维修建议,然后他可以在现场启动维修订单。由于进行了早期诊断,在缺陷影响整个生产过程之前,潜在的维修工作通常可以安排在无生产的周末进行。

其它车间的维修团队也听说了泄漏测试的好处。近期,它们也对换热器进行年度测试,因为像麦汁冷却器的泄漏也是造成停产的一个原因,况且混合介质会对啤酒质量产生重大影响。