催化裂化装置掺炼减四线油的工业实践

王 慧

(中海油惠州石化有限公司,广东 惠州 516086)

中海油惠州石化有限公司(简称惠州石化)4.8 Mt/a催化裂化装置于2017年9月投产,设计以加氢蜡油和加氢重油为原料,生产液化气、汽油、柴油等产品。反应部分采用中国石化石油化工科学研究院(简称石科院)开发的MIP技术,提升管出口采用密闭旋流式快速分离系统(VQS),再生部分采用中国石化工程建设有限公司(简称SEI)开发的重叠式两段不完全再生技术。

惠州石化常减压蒸馏(Ⅰ)装置的减四线油在原全厂加工流程中由延迟焦化装置加工,再加上后续的蜡油加氢裂化等装置的配合,用以生产石脑油、汽柴油、石油焦等产品。受近期石油产品价格波动影响,石脑油、石油焦价格不断走低,焦化装置加工减四线油的经济性变差。2019年4月,惠州石化将减四线油全部改进4.8 Mt/a催化裂化装置进行加工,将减四线油更多地转化为当时市场条件下附加值更高的汽油、低碳烯烃组分,以提高公司的整体经济效益。

在掺炼减四线油之前,催化裂化装置加工的原料为加氢蜡油和加氢重油,2019年4月30日开始减四线油进催化裂化原料中间罐区,随即开始掺炼,并逐步提高掺炼量,于2019年5月10日掺炼量稳定在40 t/h,减四线油掺炼比(w,下同)达到8.59%。为考察装置掺炼减四线油前后的运行情况,分别取掺炼前和减四线油掺炼比为8.59%时(简称掺炼后)两个阶段的运行数据进行比较。

1 原料油性质

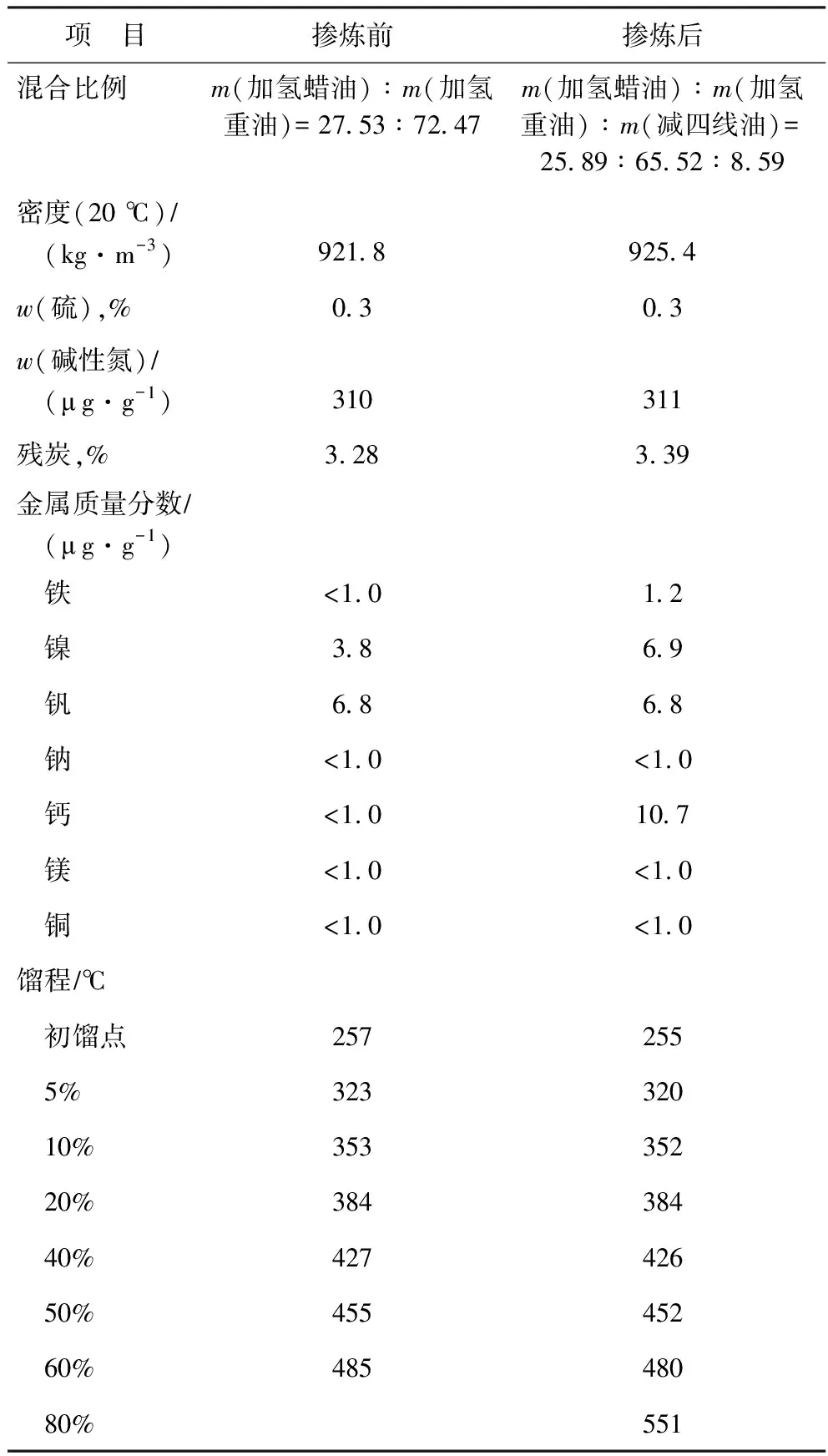

加氢蜡油、加氢重油和减四线油的性质如表1所示。装置掺炼减四线油前后的混合原料油性质对比见表2。由表1和表2可以看出:减四线油的残炭高达8.19%,镍质量分数为29.1 μg/g,钙质量分数为126.1 μg/g,均明显高于装置掺炼减四线油前的混合原料油的相应值;当掺炼40 t/h的减四线油后,混合原料油的相应指标也有明显提升,故掺炼减四线油时需重点关注这些指标变化对装置运行的影响。

表1 装置所加工加氢蜡油、加氢重油及减四线油的性质

表2 掺炼减四线油前后的混合原料油性质对比

2 结果与讨论

2.1 主要操作条件

掺炼减四线油前后装置的主要操作条件见表3。由表3可以看出,掺炼减四线油后,由于原料变重,装置适当提高了反应温度,并降低了回炼油的回炼量,并且由于原料变重,生焦量增加,耗风量也有所增加。其他操作参数变化不大。

表3 主要操作条件对比

2.2 平衡剂性质

掺炼减四线油前后的平衡剂性质见表4。由于减四线油性质差,掺炼减四线油后,加大了催化剂的置换速率,由表4可以看出,平衡剂微反活性略有增加,比表面积也有所回升。尽管加大了催化剂的置换速率,但平衡剂上铁、镍、钙含量还是明显增加,分别由原来的3 127,4 289,1 983 μg/g上涨至4 198,4 677,4 445 μg/g,上涨了1 071,388,2 462 μg/g,这与减四线油中的铁、镍、钙含量高直接相关。

表4 平衡剂性质对比

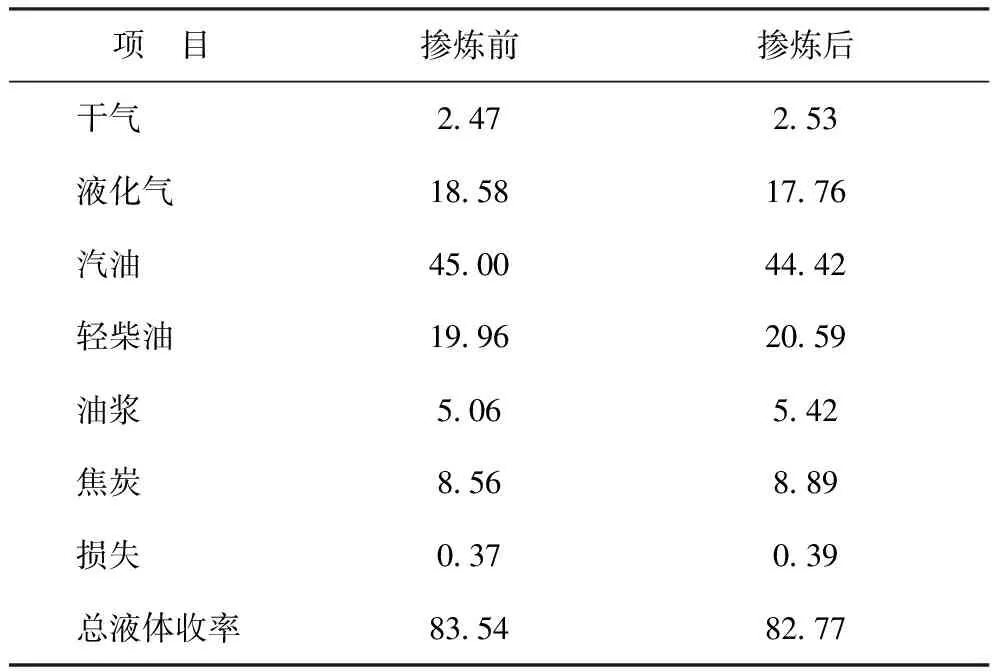

2.3 产品分布

装置掺炼减四线油前后的产品分布对比见表5。由表5可以看出:由于减四线油残炭高、芳烃组分多,催化裂化性能差,造成装置掺炼减四线油后的产品分布变差;减四线油掺炼比达8.59%后,受混合原料变重的影响,干气、轻柴油、油浆和焦炭产率分别增加0.06,0.63,0.36,0.33百分点,而液化气和汽油收率分别下降0.82百分点和0.58百分点,总液体收率下降0.77百分点。

表5 产品分布对比 w,%

尽管掺炼减四线油后催化裂化装置的产品分布变差,但由于在当前市场条件下,石油焦价格较低,低碳烯烃价格相对较高,相比减四线油进焦化装置加工后生产约3%的液化气、56%的汽柴油、25%的石油焦,催化裂化装置加工减四线油的经济性更好。

2.4 产品性质

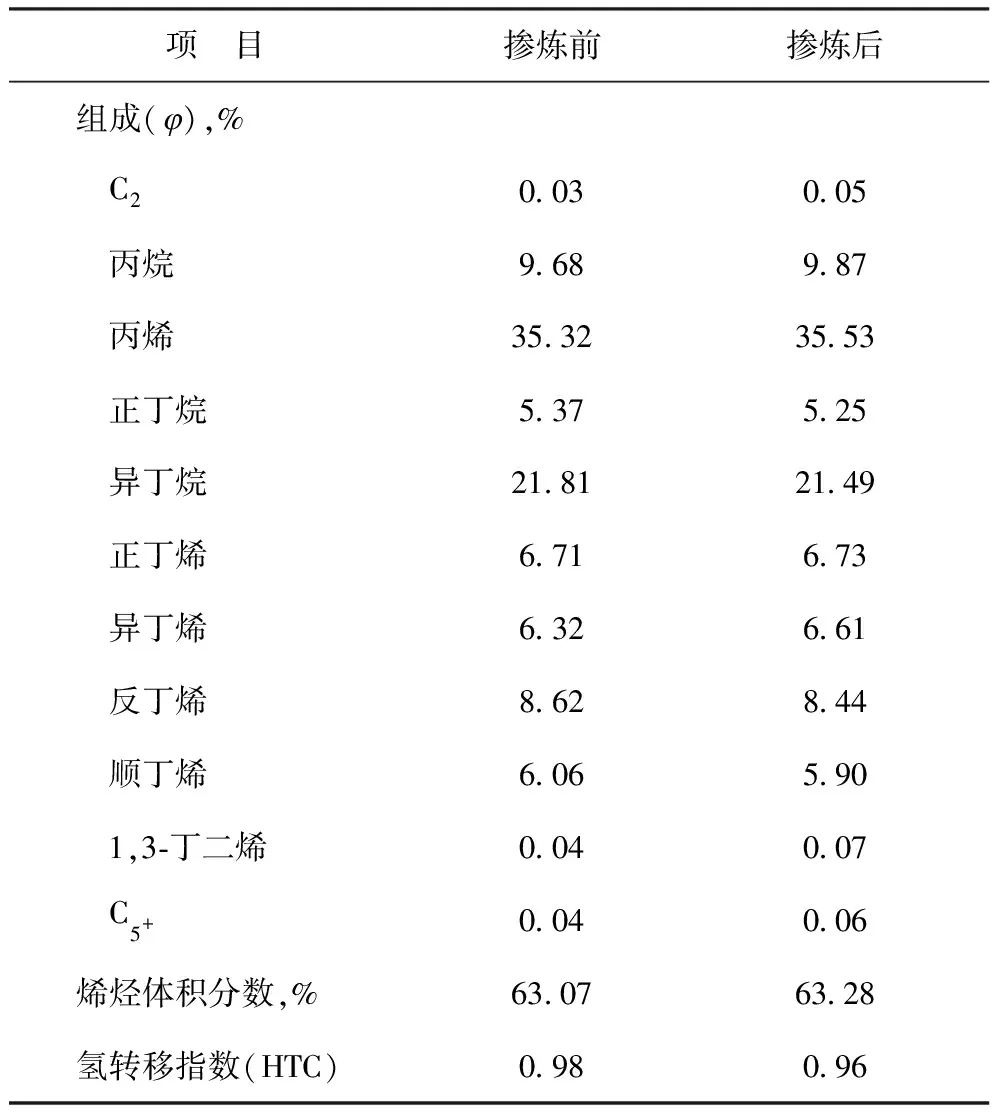

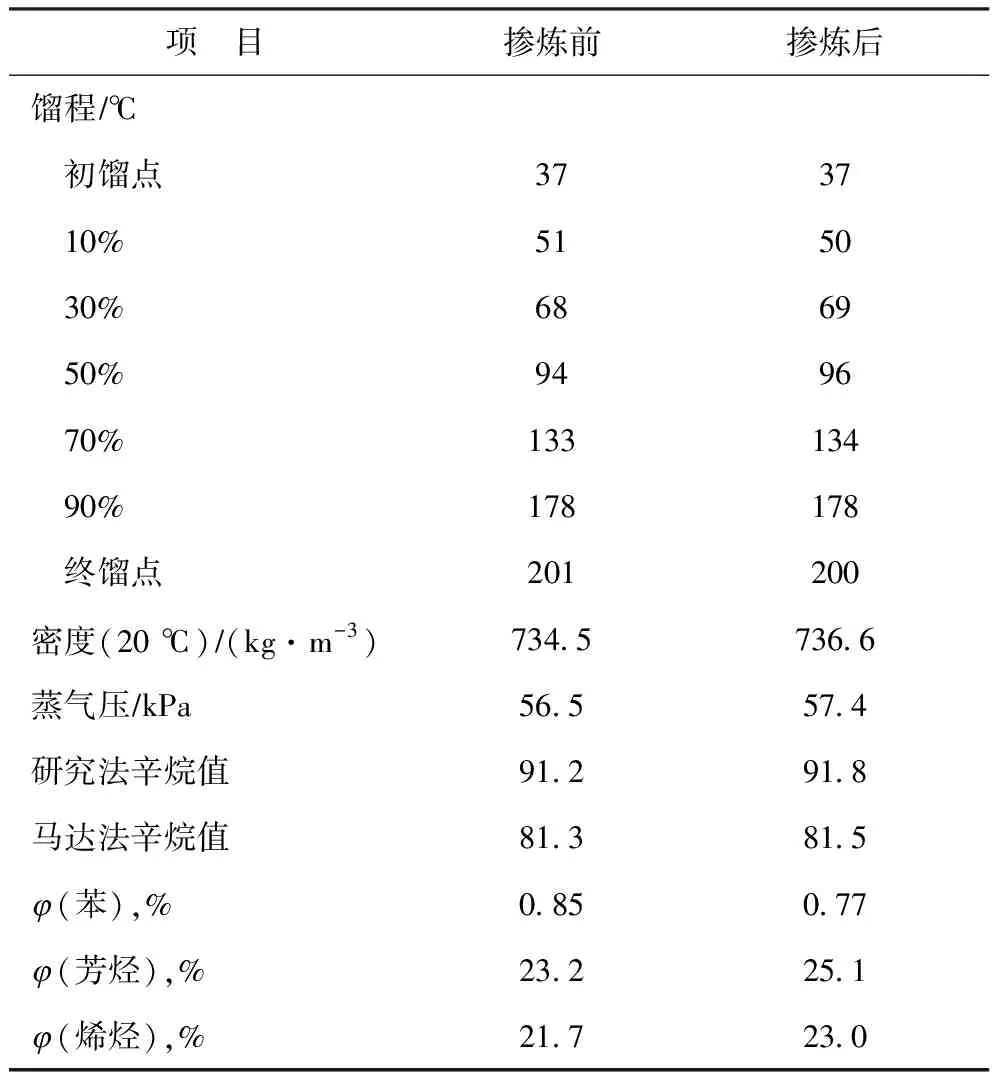

装置掺炼减四线油前后的干气、液化气、汽油和柴油性质对比分别见表6~表8。由表6可以看出,掺炼减四线油后,由于平衡剂上重金属污染更严重,干气的H2/CH4物质的量比由掺炼前的1.44增加至掺炼后的1.45。由表7可以看出,掺炼减四线油后,由于原料油性质整体变重,不利于氢转移反应,所以反应的氢转移指数下降,使得装置所产液化气中的烯烃体积分数由掺炼前的63.07%增加到掺炼后的63.28%,增加0.21百分点。由表8可以看出,掺炼减四线油后,装置所产汽油的密度(20 ℃)增加2.1 kg/m3,研究法辛烷值增加0.6个单位,芳烃体积分数增加1.9百分点,烯烃体积分数增加1.3百分点,苯体积分数下降0.08百分点。这主要是因为原料变重后,原料中的芳烃含量增加,汽油中的芳烃含量也相应增加,从而使汽油辛烷值增加[1];氢转移反应减弱,因而汽油中烯烃含量增加。此外,由于原料变重后,反应温度提高幅度不大,相应的反应苛刻度有所下降,原料中单环芳烃脱侧链的裂化反应减弱,所以生成的苯减少,造成汽油中的苯含量下降。

表6 干气组成对比 φ,%

表7 液化气性质对比

表8 汽油性质对比

2.5 能 耗

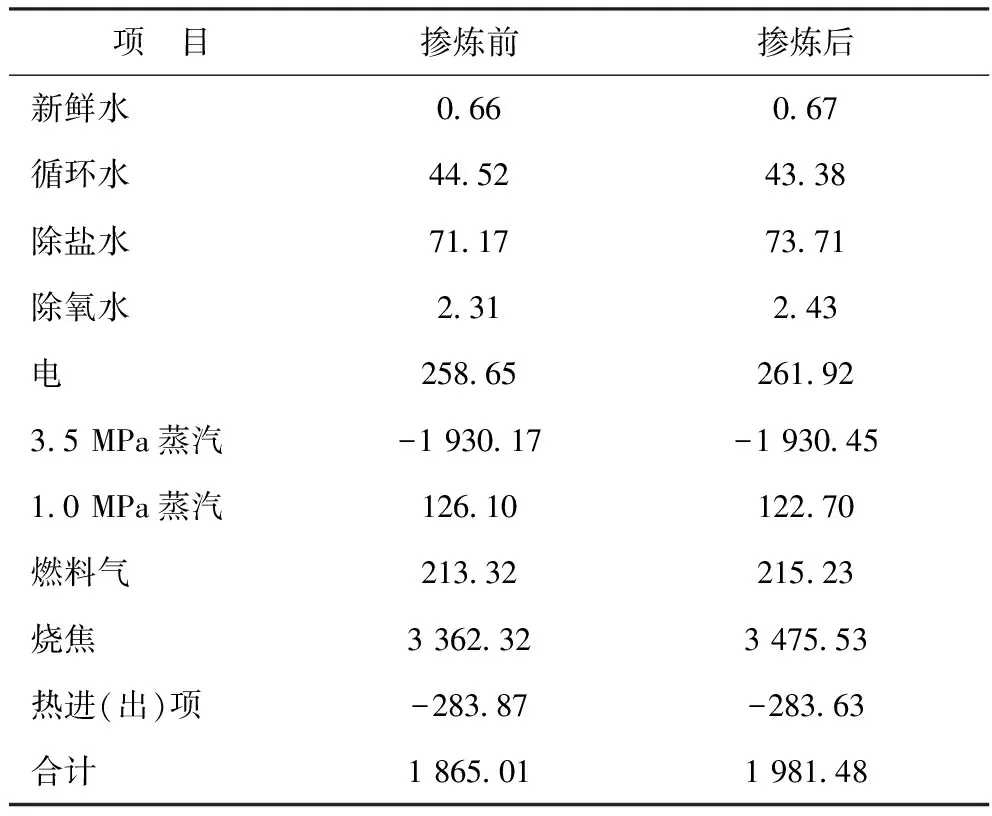

装置掺炼减四线油前后的能耗对比见表9。由表9可以看出,掺炼减四线油后,装置能耗由1 865.01 MJ/t升高到1 981.48 MJ/t,增加了116.47 MJ/t。由于原料变重、生焦量增加而导致的烧焦能耗升高113.21 MJ/t,是总能耗上升的主要原因。由于生焦量增加,装置产出蒸汽量增加,除盐水能耗增加2.54 MJ/t,3.5 MPa蒸汽和1.0 MPa蒸汽的能耗合计降低3.68 MJ/t。此外,掺炼减四线油后,生焦量增加,耗风量增加,双动滑阀开大以维持再生压力基本不变,导致装置电耗增加3.27 MJ/t。

表9 装置能耗对比 MJ/t

2.6 长周期运行影响

由于减四线油的残炭、镍、钙含量明显比加氢重油高,因此掺炼减四线油需重点关注这些指标对装置长周期运行的影响。

原料残炭高,生焦量增加,主风机、再生器、外取热器负荷会增加。由于装置加工负荷并未达到设计值(按掺炼时的加工量核算,加工负荷为81.79%),此几项问题并不突出,但由于外取热器衬里施工缺陷、运行时间长等原因,外取热器负荷增加后,外取热器筒体上的外壁温度高于400 ℃的热点增加,是长周期运行的一个隐患。

在上述对比标定中,由于减四线油的掺炼时间不长,平衡剂上的金属含量还未达到平衡状态。按设计剂耗(相对于原料加工量)为0.9 kg/t和现有原料性质、进料量估算,掺炼减四线油后,稳态平衡剂上镍、钙质量分数将分别达7 700 μg/g和12 000 μg/g[2]。实际上,在后续生产中由于原油性质、减四线油掺炼量、加工量等因素变化,平衡剂上的镍、钙质量分数最高曾分别达到7 288 μg/g和19 556 μg/g,威胁装置的长周期运行。

镍对催化裂化催化剂的毒性表现为强烈的催化脱氢作用,它使裂化反应选择性变差,增加氢和焦炭的产率。一般而言,钙以无机物形式进入催化裂化装置,在再生器的高温下,易转化为氧化物,不能再与分子筛发生离子交换,所以它们对工业平衡剂的毒害并不是很严重[3]。但钙在催化剂上的质量分数超过1.2%时,一方面对催化剂上分子筛的破坏急剧增加,致使其活性、比表面积和孔体积下降,重油转化能力不足;另一方面,由于钙在平衡剂上大部分是以硫酸钙的形式存在,而硫酸钙在催化裂化环境中具有较强的黏滞性,故随着平衡剂上钙含量的增加,催化剂还会结块,可能造成烟机结垢、催化剂流化失常,严重时会导致装置停工[4-5]。中国石油乌鲁木齐石油化工总厂炼油厂催化裂化装置和中国石油兰州石化公司炼油厂1.2 Mt/a重油催化裂化装置都曾因原料中钙含量高,催化剂结块,导致装置停工[6]。继续掺炼减四线油时,装置可针对性地采取优化原油品种、加强原油脱盐、提高催化剂置换速率、加注多功能金属钝化剂等措施,以保证装置的长周期运行。

3 结 论

(1)由于减四线油的残炭高、重金属含量高,催化裂化装置掺炼减四线油后,催化裂化原料性质变重,原料油中的镍、钙含量上升明显。减四线油的掺炼比达到8.59%后,产品分布变差,焦炭产率增加0.33百分点,总液体收率下降0.77百分点,能耗增加116.47 MJ/t。

(2)掺炼减四线油后,催化裂化干气的H2/CH4物质的量比略有增加,液化气烯烃体积分数增加0.21百分点,汽油密度(20 ℃)增加2.1 kg/m3,汽油研究法辛烷值增加0.6个单位,汽油中的烯烃和芳烃体积分数分别增加到1.3百分点和1.9百分点,苯体积分数降低0.08百分点。

(3)掺炼减四线油后,平衡剂的镍、钙质量分数分别由原来的4 289 μg/g和1 983 μg/g上涨至4 677 μg/g和4 445 μg/g,并最高曾分别由原来的4 289 μg/g、1 983 μg/g上涨至7 288 μg/g和19 556 μg/g。这不仅使装置产品分布变差,还可能由于钙含量过高,造成烟机结垢、催化剂流化失常。装置可针对性地采取优化原油品种、加强原油脱盐、提高催化剂置换速率、加注多功能金属钝化剂等措施,以保证装置的长周期运行。

(4)催化裂化装置掺炼减四线油后,优化了全厂物料平衡,相比原来的焦化加工路线,生产了更多高附加值的汽油、低碳烯烃等产品,提高了公司的整体经济效益。