固相萃取法/全二维气相色谱-飞行时间质谱测定柴油及其加氢产品中的含硫化合物

刘明星,刘泽龙,李 颖,章 然

(中国石化石油化工科学研究院,北京 100083)

硫化物是控制油品质量的关键因素,其含量指标直接影响油品质量及其加工工艺。随着石油劣质化日益加剧以及各国对能源清洁性的要求日趋严格,如何有效地降低油品中硫含量已成为一项重要课题。因此,全面认识柴油及深度脱硫产品中硫化物的详细组成对脱硫工艺的改进和优化有着重要意义。近年来,多采用气相色谱-硫化学发光检测器(GC-SCD)和全二维气相色谱-硫化学发光检测器(GC×GC-SCD)[1-3]获得柴油中一些硫化物的定性定量信息,但是一维色谱的峰容量小,峰重叠严重,SCD虽然只对硫化物响应,但无法获得准确的结构信息。气相色谱-飞行时间质谱(GC-TOF MS)[4]在研究部分硫化物的化合物类型和分布上取得一些进展,但是GC-TOF MS采用的是场电离源,不产生碎片离子,无法获得单体结构信息,而且此方法仅能区分与烃类同重化合物相对分子质量差大于0.090的硫化物,而难以区分苯并噻吩类、二苯并噻吩类等与烃类同重化合物相对分子质量差仅为0.003 4的硫化物。

全二维气相色谱(GC×GC)是利用分离机理不同(沸点、极性)的两根色谱柱结合形成的二维气相色谱,具有峰容量大、灵敏度高等特点[5-7],飞行时间质谱(TOF MS)是一种高分辨率质谱,能够获得碎片离子的精确质量和化合物的结构信息。两者结合的GC×GC-TOF MS[8-9]能提供比GC-SCD、GC-MS更详细的单体化合物信息,比GC×GC-SCD能提供更详细的化合物结构信息。GC×GC-TOF MS强大的正交分离能力,能够将复杂混合物有效分离,但是硫化物含量远远小于烃类,加之一些硫化物与芳烃的性质相近,仍存在共流出、峰掩盖的现象。为了提高分析结果的准确性,需将柴油中的硫化物分离出来,再进行仪器分析。硫化物分离方法多采用氧化还原法[10-11]、配位交换色谱法[12-15]等,配位交换色谱法主要是利用配合物中具有空轨道的金属阳离子与富电子云密度的硫原子发生相互作用,结合形成稳定的配位体,从而将含硫芳烃分离出来,其中PdCl2多用于多环含硫芳烃(PASHs)的分离。但是这些方法操作繁杂、耗时长。固相萃取技术作为一种快速样品预处理技术,发展迅速,目前多用于饱和烃、芳烃、烯烃等分离[16-17]。

本研究将配位交换色谱与固相萃取法相结合,开发了两种PdCl2-Al2O3固相萃取方法,分别针对高硫柴油及超低硫柴油,将硫化物快速从柴油中分离富集出来,然后采用GC×GC-TOF MS分析含硫组分,从而获得柴油及其加氢产品中硫化物的详细组成及分布信息。比较两种PdCl2-Al2O3固相萃取法对硫化物的分离富集效果,归纳加氢前后柴油中C2-二苯并噻吩类化合物(C2-DBTs)的变化规律,分析不同工艺生产的高硫柴油中硫化物特点,并详细讨论加氢前后直馏柴油中苯并噻吩类和二苯并噻吩类的碳数分布特点。

1 实 验

1.1 仪器及测试方法

GC×GC-TOF MS联用仪由美国力可(LECO)公司生产,GC×GC系统为Agilent公司生产的7890A气相色谱和双喷口调制器组成的色谱系统,TOF MS采用Pegasus4D公司生产的飞行时间质谱仪。测试条件:一维色谱柱为DM-5MS色谱柱(30 m×0.20 mm×0.50 μm),二维色谱柱为BPX50色谱柱(2.7 m×0.1 m×0.10 μm);进样量为1 μL;分流比为10∶1;进样口温度为280 ℃;载气为He;载气流速为1.5 mL/min。一维升温程序:起始温度为100 ℃,保持1 min,再以1.5 ℃/min的速率升至280 ℃,保持5 min;二维升温程序:起始温度为105 ℃,保持1 min,再以1.5 ℃/min的速率升至280 ℃,保持5 min。采用双喷口、液氮冷阱调制器,调制器温度保持比一维炉温高20 ℃;调制周期为12 s,热吹与冷捕集时间比为1∶3。溶剂延迟300 s,采用EI电离方式,轰击电压为70 eV,质量范围为35~500,采集速度为100 Hz,离子源温度为250 ℃,传输线温度为280 ℃,检测器电压为1 650 V。数据处理:运用Chroma TOF 4.0数据处理软件进行峰面积计算。基于标准品保留时间、沸点规律、分子极性及NIST谱图检索进行分子识别。

GC-FID/SCD/MS:GC-MS(FID)采用Agilent公司生产的7890B-5977A(FID)检测器、SCD采用Siever公司生产的355SCD。样品经色谱柱分离后经过微板分流器分为3路,分别进入FID、SCD和MS。色谱柱为DB-5MS色谱柱(30 m×0.25 mm×0.25 μm);进样量为1 μL;分流比为50∶1。进样口温度为300 ℃;载气为He,载气流速为1 mL/min。柱升温程序:起始温度为60 ℃,保持2 min,以40 ℃/min的速率升至300 ℃,保持5 min;FID检测器温度为350 ℃,空气流量为300 mL/min,补偿气流速为25 mL/min。SCD条件:前门内空气控制器压力为35 kPa,空气流速为60 mL/min,氢气流速为40 mL/min,燃烧温度为800 ℃。溶剂延迟3 min,采用EI电离方式,轰击电压为70 eV,全扫描质量范围为50~500 u,离子源温度为230 ℃,四极杆温度为150 ℃,传输线温度为290 ℃。

1.2 样品和试剂

正戊烷、二氯甲烷、无水乙醇、异丙醇,均为分析纯,购于北京化工试剂厂;氯化钯,纯度为99.9%,购于北京佳友盛新技术开发中心;硅胶,粒度为100~200目,购于青岛海洋化工厂;氧化铝,粒度为100~200目,购于国药集团化学试剂有限公司。

直馏柴油,硫质量分数为1.40%;加氢直馏柴油1号,硫质量分数为48.4 μg/g;加氢直馏柴油2号,相较于加氢直馏柴油1号加氢深度更大,硫质量分数为11.3 μg/g。催化裂化柴油,硫质量分数为0.39%;加氢催化裂化柴油3号,硫质量分数为26.9 μg/g。直馏柴油和催化裂化柴油由中国石化茂名分公司提供,加氢直馏柴油1号和2号、加氢催化裂化柴油3号均由实验室中型装置制备。

1.3 固相萃取法分离富集柴油中硫化物

1.3.1 PdCl2-Al2O3固定相制备称取一定量的氯化钯和烘焙后氧化铝,用蒸馏水溶解氯化钯,将氧化铝加入氯化钯水溶液,不断搅拌使两者混合均匀至黏稠浆液状,静置24 h后烘干备用。

1.3.2 固相萃取法1分离富集高硫柴油中硫化物取一定量高硫柴油注入到装有硅胶的色谱柱中,分别用正戊烷、二氯甲烷与二氯甲烷/乙醇混合溶剂洗脱出饱和烃和芳烃,蒸干溶剂后备用。将芳烃注入到PdCl2-Al2O3固相萃取柱中,使用3种不同配比的正戊烷与二氯甲烷溶剂洗脱出芳烃,再用二氯甲烷/异丙醇混合溶剂和二氯甲烷/乙醇混合溶剂洗脱出含硫组分,蒸去溶剂恒重后测定硫含量。采用此方法分离直馏柴油和催化裂化柴油中的硫化物。

1.3.3 固相萃取法2分离富集加氢柴油中硫化物取10 mL加氢柴油于PdCl2-Al2O3固相萃取柱顶端,使用45 mL正己烷冲洗固相萃取柱,收集饱和烃,用60 mL正己烷/二氯甲烷(体积比为9∶1)混合溶剂洗脱出芳烃,用20 mL二氯甲烷/乙醇(体积比为5∶1)混合溶剂洗脱出含硫组分,蒸去溶剂恒重后测定硫含量。采用此方法分离加氢直馏柴油1号和2号、加氢催化裂化柴油3号中的硫化物。

1.3.4 硫化物的分析采用国家标准方法GB/T 17040分析由1.3.2节和1.3.3节方法分离得到的各柴油样品中的饱和烃、芳烃和含硫组分中的硫含量。结合各组分质量,可以计算得到硫化物分别在饱和烃、芳烃和含硫组分中的硫含量分布。

1.4 化合物名称缩写

色谱分析中涉及到的化合物名称缩写见表1。

2 结果与讨论

2.1 PdCl2-Al2O3固相萃取法分离效果

采用1.3.2节和1.3.3节中固相萃取法分别处理高硫柴油和对应加氢柴油,分离得到饱和烃、芳烃和含硫组分,3个组分中硫化物分布见表2。由表2可以看出,高硫柴油及对应加氢柴油中90%左右硫化物集中在含硫组分中,饱和烃和芳烃中存在极少量硫化物。

表2 柴油分离后的3个组分中硫化物的分布 %

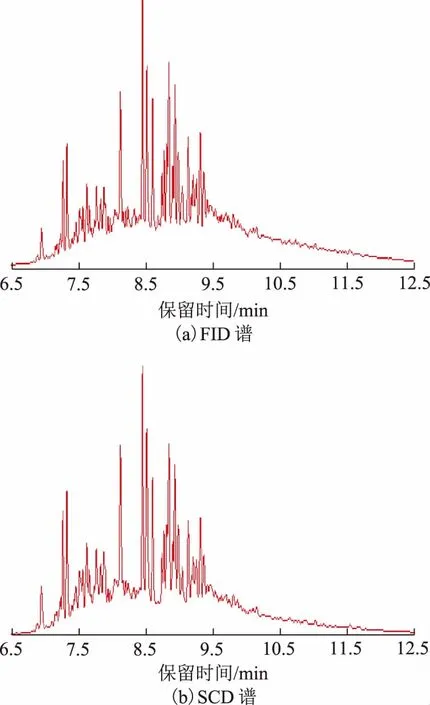

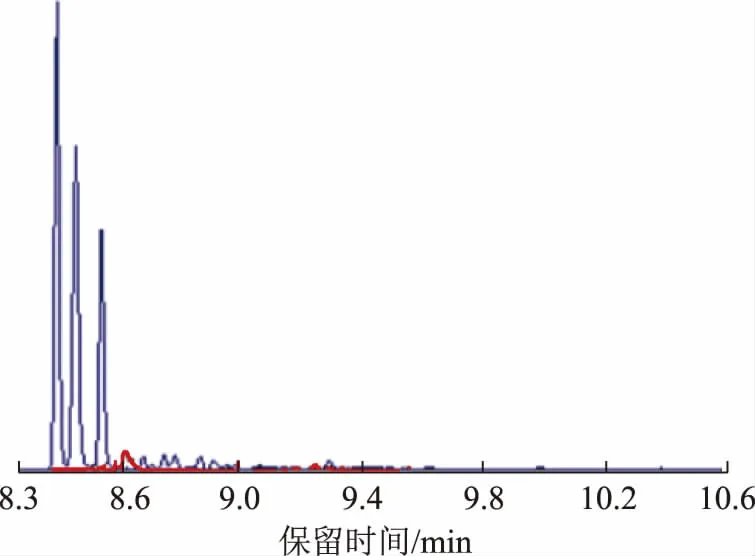

为了验证高硫柴油及加氢柴油中含硫组分的芳烃残留情况是否会影响硫化物的检测,需考察含硫组分中芳烃是否被有效除去。FID对烃类均响应,而SCD仅对硫化物响应,需要对比FID和SCD信号一致性,以判断含硫组分中芳烃的去除效果。使用GC-FID/SCD/MS检测含硫组分。图1为直馏柴油中含硫组分的FID谱和SCD谱。由图1可以看出,直馏柴油中含硫组分的FID谱和SCD谱基本一致,说明含硫组分中绝大部分是含硫芳烃。通过提取极性与沸点相似的芳烃与含硫芳烃特征离子进一步验证此方法的分离效果,图2为直馏柴油中含硫组分的GC-MS提取离子色谱。由图2可以看出,GC-MS提取离子色谱中质荷比(m/z)为192时为甲基菲分子离子峰,mz为198时为甲基二苯并噻吩的分子离子峰,对比两离子的丰度,可见含硫组分中菲类芳烃相对于含硫芳烃丰度极弱,可以认为含硫组分中芳烃残留极少。

图1 直馏柴油中含硫组分的FID谱和SCD谱

图2 直馏柴油中含硫组分的GC-MS提取离子色谱mz : —198; —192

图3为加氢催化裂化柴油3号中含硫组分的FID谱和SCD谱。由图3可以看出,在9.7 min以前,FID谱和SCD谱基本一致,均为二苯并噻吩类化合物。在9.7 min之后,由于柴油馏程偏高,高于400 ℃,存在高环数的芳烃,如芘类化合物,芘类的极性较硫化物大,洗脱芳烃时会有一部分残留在固相萃取柱中,与含硫芳烃一起流出,很难通过调整溶液极性和用量将两者分开。但是由于分子鉴别时,采用的是分离能力强大的GC×GC-TOF MS,在全二维气相色谱上四环芳烃和二苯并噻吩类化合物能清晰地分开,不影响分子鉴别。

图3 加氢催化裂化柴油3号中含硫组分的FID和SCD谱

2.2 高硫柴油及加氢柴油中各类硫化物的分子鉴别及加氢前后二苯并噻吩类变化规律

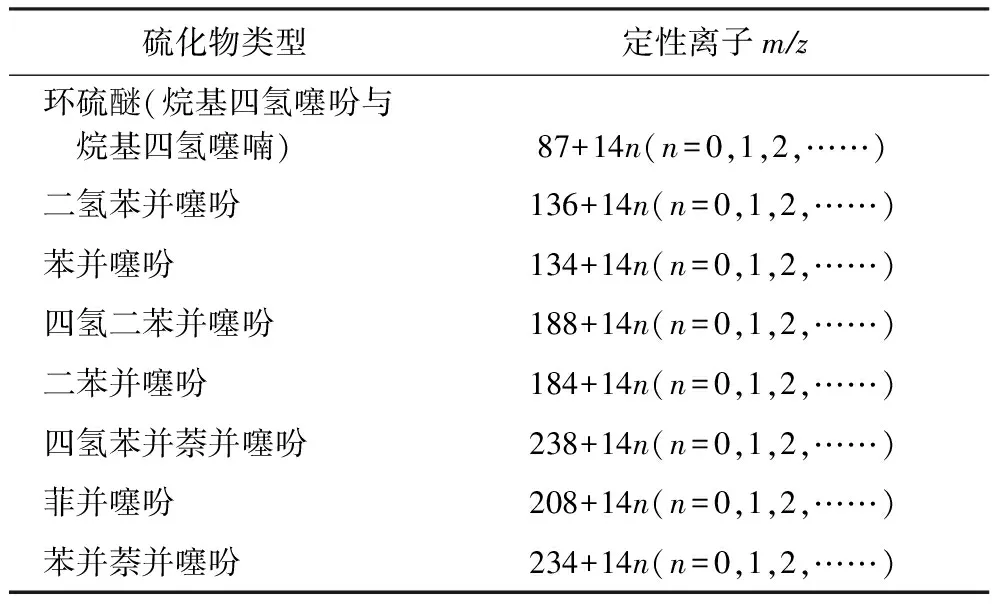

2.2.1 GC×GC-TOF MS分析高硫柴油中含硫组分以硫化物含量高且类型丰富的直馏柴油为例,通过谱库检索、沸点与结构的关系、标准化合物保留时间、瓦片效应特征以及取代基位置及数量与碎片离子相对强度关系,对各类硫化物进行分子鉴别和类别划分,各类硫化物的定性离子见表3。

表3 各类硫化物的定性离子

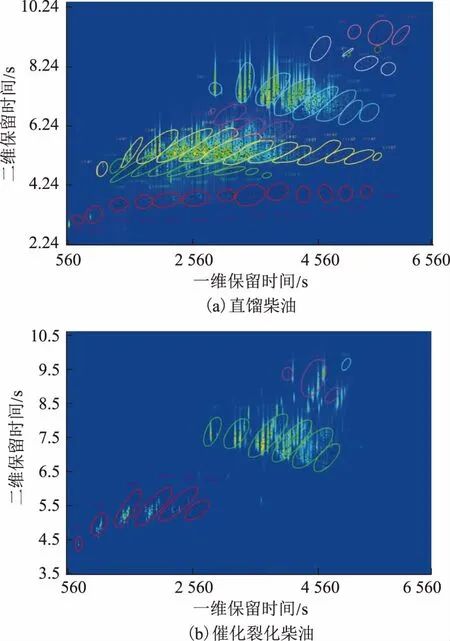

全二维色谱图中的亮度代表响应强度,可以清晰反映化合物的分布和含量。图4为直馏柴油和催化裂化柴油中硫化物的全二维色谱。由图4可以看出:含硫组分中烃类已基本被去除,进一步证明PdCl2-Al2O3固相萃取法针对硫化物的分离效果良好;不同极性的硫化物能够明显分离,并且可以进行单体鉴别,直馏柴油中共鉴定出8类757种硫化物,催化裂化柴油中鉴定出4类179种硫化物;直馏柴油硫化物类型相较于催化裂化柴油更为全面,直馏柴油中硫化物按极性从低到高的顺序依次为:环硫醚类<二氢苯并噻吩类<苯并噻吩类<四氢二苯并噻吩类<二苯并噻吩类<四氢苯并萘并噻吩类和菲并噻吩类<苯并萘并噻吩类。

图4 高硫柴油中含硫组分的全二维色谱

图5 加氢柴油中含硫组分的全二维色谱

2.2.2 GC×GC-TOF MS分析加氢柴油中含硫组分加氢直馏柴油1号和加氢催化裂化柴油3号中的含硫组分全二维色谱见图5,图中的高亮部分代表残存的氧化物和氮化物,这是由于氮、氧原子的电子云密度较大,能够与固定相上的Pd离子的空轨道发生配位,存留在最后一个组分中,但是它们的极性相对于二苯并噻吩类较低,对硫化物的鉴定影响很小。由图5可以看出:加氢直馏柴油1号中鉴定出4类98种硫化物,加氢催化裂化柴油3号中鉴定出3类81种硫化物。加氢后残存的硫化物基本为苯并噻吩类、四氢二苯并噻吩类和二苯并噻吩类;加氢产品与原料相比较硫化物的类型与数量明显减少,主要硫化物为二苯并噻吩类,而且碳数向低碳数硫化物分子偏移。由图5(b)可以看出,加氢催化裂化柴油3号中硫化物在全二维色谱上能够与残存的芘类完全分离。

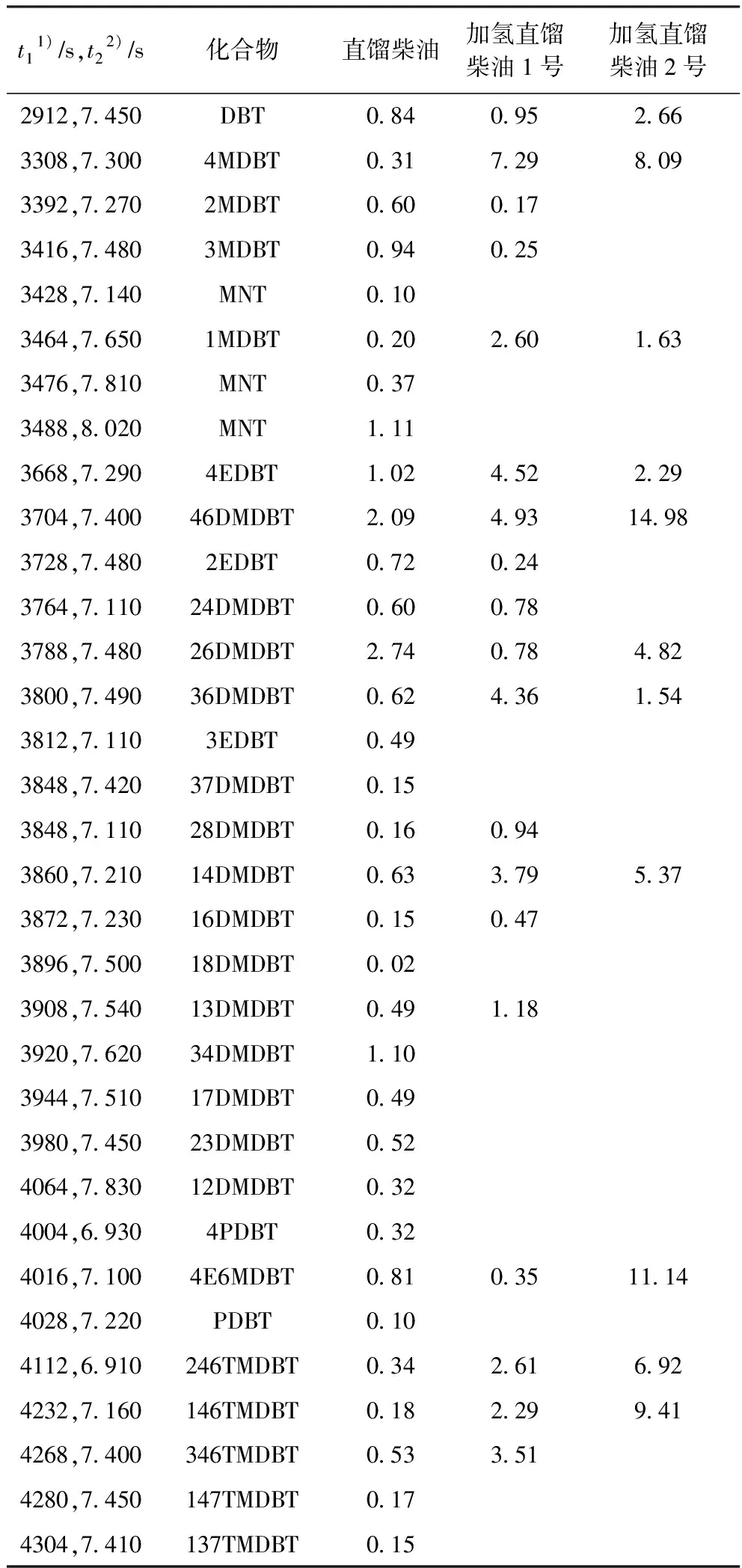

2.2.3 加氢前后二苯并噻吩类化合物变化规律加氢柴油中的硫化物以二苯并噻吩类为主,二苯并噻吩类的单体鉴别对后续加氢工艺催化剂的选择与开发具有重要意义。二苯并噻吩类化合物分子结构稳定,质谱分析时其分子离子峰较少形成碎片离子。该类化合物具有一系列m/z为184+14n(n=0,1,2……)的特征离子,在直馏柴油中共检测出166种包括二苯并噻吩在内的C0~C7烷基取代的二苯并噻吩类化合物。从图4(a)发现7种C1-DBT,而C1-DBT类化合物(C1-DBTs)理论上有4种同分异构体,结合谱库对比,确定其中有3种化合物为甲基-萘并噻吩,就含量而言,甲基-萘并噻吩在直馏柴油中单体含量最高。硫原子与取代基的位置决定分子的沸点,取代基与硫原子越近,沸点越低,并且采用4MDBT,3MDBT,1MDBT标准样进行比对校准,确定4种C1-DBTs的流出顺序依次为4MDBT,2MDBT,3MDBT,1MDBT。在二苯并噻吩类化合物中,C2-DBTs是在石油加工过程中最受关注的一类。通过提取C2-DBTs的特征离子m/z212,共检测出17种C2-DBTs,其中包括乙基二苯并噻吩和二甲基二苯并噻吩两种结构。表4为直馏柴油及加氢直馏柴油中部分DBTs定性定量分析结果。直馏柴油中检测出39种C3-DBT类化合物(C3-DBTs),表4仅列出其中7种,加氢直馏柴油1号中检测出16种C3-DBTs,加氢直馏柴油2号中检测出3种C3-DBTs。由表4可以看出:加氢后残留在加氢直馏柴油1号中的C2-DBTs主要是存在4位或6位取代的C2-DBTs,但仍有2EDBT,28DMDBT,13DMDBT存在,三者仅占C2-DBTs的10.7%。加氢直馏柴油2号的硫质量分数为11.30 μg/g时,残留下来的C2-DBTs均存在4位或(和)6位取代的C2-DBTs;直馏柴油含硫组分C2-DBTs中26DMDBT含量最高,占C2-DBTs的22.2%;加氢直馏柴油1号的硫质量分数为48.41 μg/g时,其中46DMDBT含量最高,26DMDBT相对含量明显降低,仅占C2-DBTs的3.5%,说明4位、6位同时存在取代基时甲基对硫原子的空间位阻更大,比4位或6位只有一个烷基取代的C2-DBT更难加氢脱除。在加氢前直馏柴油中的14DMDBT和24DMDBT分别为0.63%和0.60%,含量基本相同。加氢直馏柴油1号含硫组分C2-DBTs中,14DMDBT相对含量所占比例是直馏柴油的3.37倍,24DMDBT下降了1.3%。而加氢直馏柴油2号中,检测不到24DMDBT,而14DMDBT是残留的C2-DBTs中主要化合物之一。对比3种柴油中14DMDBT和24DMDBT的变化,可以发现当4位存在取代基时,另一个取代基在1位的C2-DBT比在2位的更难加氢脱除,此现象验证了1位或9位存在取代基时,整个二苯并噻吩母环平面会产生不共平面性,造成加氢反应速率降低的规律[18]。由表4发现,柴油加氢前46DMDBT不是含量最高的C2-DBT,加氢后46DMDBT在C2-DBT中含量最高,说明46DMDBT最难加氢脱除。

表4 部分DBTs定性定量分析结果 %

1)t1为一维色谱保留时间。

2)t2为二维色谱保留时间。

在加氢后的直馏柴油中C3-DBTs以4E6MDBT,146TMDBT,246TMDBT,346TMDBT相对含量较高的同分异构体为主,对于更高碳数取代的二苯并噻吩类化合物,由于同分异构体众多,不能一一定性其结构,但是多以短侧链、多取代的形式存在。鉴于4位、6位取代基对二苯并噻吩母环中硫原子有屏蔽作用,推测残留在加氢产品中的C3+-DBTs主要为存在4位或6位取代基的同分异构体。

2.3 直馏柴油和催化裂化柴油中硫化物的类型及碳数分布对比

直馏柴油和催化裂化柴油中硫化物类型及分布对比见表5。由表5可以看出:直馏柴油的硫化物类型更多,分布范围更广,苯并噻吩类占比为52.6%,含量最高,其次为二苯并噻吩类,占比为36.6%,其余化合物含量由大到小的顺序依次为:二氢苯并噻吩类化合物>四氢二苯并噻吩类化合物>环硫醚类化合物>菲并噻吩类化合物>苯并萘并噻吩类化合物>四氢苯并萘并噻吩类化合物;催化裂化柴油硫化物类型仅为4类,为苯并噻吩类、二苯并噻吩类、菲并噻吩类、苯并萘并噻吩类,这是由于在催化裂化过程中,环硫醚和存在环烷环的硫化物比苯环易发生开环断裂脱硫的反应造成的;直馏柴油和催化裂化柴油的硫化物主要为苯并噻吩类和二苯并噻吩类化合物,在含硫组分中占比分别为89.2%和97.2%;在催化裂化柴油中二苯并噻吩类化合物占比为75.5%,远高于苯并噻吩类的含量,与直馏柴油中两者比例相反,这是由于二苯并噻吩类的硫原子包埋在芳环中,加

表5 直馏柴油与催化裂化柴油中硫化物类型分布对比 %

之烷基取代的屏蔽效应,降低了硫原子与催化剂活性位的接触概率,从而导致脱硫反应效率低,故在二次加工过程中二苯并噻吩类相对于苯并噻吩类化合物更难反应脱除。

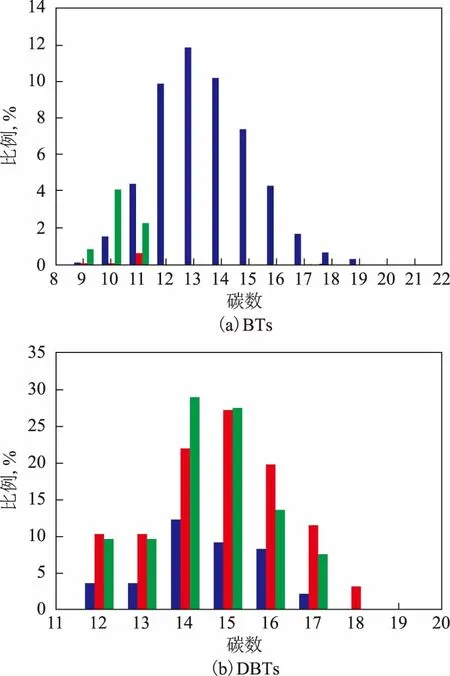

直馏柴油和催化裂化柴油中各类硫化物的碳数分布对比见图6。由图6可以看出:直馏柴油中硫化物碳数主要分布在C10~C21之间,侧链碳数分布在C0~C16之间;C5-BT类化合物(C5-BTs)和C2-DBTs在同类型化合物中含量最高,占比分别为11.8%和12.3%;二苯并噻吩类化合物的碳数分布在C12~C19之间,相对于苯并噻吩类化合物碳数分布范围较窄,侧链长度向低碳数移动;催化裂化柴油中硫化物碳数分布在C8~C17之间,各类硫化物的侧链碳数分布在C0~C5之间,C2-BT类化合物(C2-BTs)和C2-DBTs在同类型化合物中含量最高,占比分别为7.6%和24.3%。比较直馏柴油和催化裂化柴油中各类硫化物碳数分布发现,催化裂化柴油中的各类硫化物侧链明显分布在低碳数段,这是由于在加工过程中长侧链硫化物侧链易断裂转化成短侧链硫化物造成的。

图6 直馏柴油和催化裂化柴油含硫组分中各类化合物的碳数分布对比■—环硫醚; ■—二氢苯并噻吩类; ■—苯并噻吩类;■—四氢二苯并噻吩类; ■—二苯并噻吩类; ■—菲并噻吩;■—四氢苯并萘并噻吩类; ■—苯并萘并噻吩类

2.4 直馏柴油及加氢产品中硫化物类型及碳数分布对比

加氢直馏柴油中,苯并噻吩类化合物和二苯并噻吩类化合物之和在硫化物中占比为96%以上,甚至在加氢直馏柴油2号中占比为100%,直馏柴油加氢前、后苯并噻吩类和二苯并噻吩类化合物的碳数分布对比见图7。由图7(a)可以看出:直馏柴油中苯并噻吩类化合物分布范围较宽,烷基取代基碳数在C1~C13之间,C5-BTs在BTs中的相对含量最高;加氢直馏柴油1号和2号中BTs取代基均为低碳数烷基取代,烷基碳数在C1~C3之间,导致BTs碳数范围向低碳数偏移的原因是高碳数取代的苯并噻吩一方面可能发生脱硫反应被去除,另一方面是长侧链断链形成短侧链取代的苯并噻吩;加氢直馏柴油1号含硫组分BTs中C3-BTs含量最高,而加氢直馏柴油2号含硫组分中C2-BTs相对于其他BTs含量更高。

由图7(b)可以看出:直馏柴油含硫组分中C2-DBTs含量最高,经过加氢处理,加氢直馏柴油1号含硫组分DBTs中以C3-DBTs含量最高,而硫含量最低的加氢直馏柴油2号中C2-DBTs含量最高;对比3种柴油的DBTs的碳数分布发现,加氢直馏柴油1号含硫组分中DBTs的碳数范围没有发生变化,随着加氢深度的加大,取代基碳数范围缩小到C0~C5之间,3种柴油含硫组分中DBTs的碳数分布呈正态分布,加氢直馏柴油2号正态分布图形更陡,说明C2--DBTs比C2+-DBTs更易加氢脱除,结合质谱解析信息,DBTs以多取代、短侧链为主,长侧链烷基取代很少,高碳数DBTs不易断链形成低碳数DBTs,这就是加氢前、后DBTs碳数范围变化较小的原因。从BTs和DBTs的碳数变化来看,DBTs较BTs更难加氢脱硫,这是由于二苯并噻吩类化合物的噻吩环两侧都有一个苯环,将硫原子包埋在苯环之间,导致相对于BTs中的硫原子较难与催化剂活性位接触而脱硫。随着加氢深度的加深,DBTs占比由95.17%降至90.20%,而BTs占比则由0.88%升至9.80%,这是因为TH-DBTs和DBTs开环形成BTs的反应速率大于BTs加氢脱硫的反应速率。

图7 直馏柴油及加氢产品含硫组分中BTs和DBTs碳数分布对比■—直馏柴油;■—加氢直馏柴油1号;■—加氢直馏柴油2号

3 结 论

(1) 开发了两种PdCl2-Al2O3固相萃取法,用于分离富集高硫柴油及加氢柴油中的硫化物,分析结果表明,近90%的硫化物被富集到含硫组分中,而且此组分中芳烃残存极少,加氢柴油含硫组分中存在部分其他杂原子化合物,但不影响硫化物表征分析。

(2) 建立了全二维气相色谱-飞行时间质谱分析柴油中的含硫组分的方法。全二维谱图能够清晰展现硫化物的组成分布,实现硫化物单体的鉴定。直馏柴油和催化裂化柴油中分别鉴定出8类757种硫化物和4类179种硫化物,加氢直馏柴油1号和加氢催化裂化柴油3号中分别鉴定出4类98种硫化物和3类81种硫化物,主要化合物为二苯并噻吩类。

(3) 不同工艺来源的柴油中硫化物类型与碳数分布范围明显不同,催化裂化柴油来自二次加工,易发生开环断链反应的硫化物被去除,相比较直馏柴油而言,硫化物类型少,碳数偏向低碳数段,范围也较窄。柴油加氢后硫化物特点变化明显,90%以上硫化物为二苯并噻吩类化合物,多具有4位或6位取代基,侧链碳数集中在低碳数段。