深度除尘除雾系统在重油催化裂化烟气脱硫除尘中的应用

周梓杨,潘 涛,关永恒

(中国石化广州分公司,广州 510726)

催化裂化是实现重质油轻质化的重要工艺过程,催化裂化装置是石化厂企业的主要生产装置之一。催化裂化再生器排放的再生烟气含有大量的SOx、NOx和颗粒物等,已成为石油炼化企业最大的大气污染源[1-3]。

中国石化广州分公司(简称广州分公司)重油催化裂化(RFCC)烟气脱硫除尘装置于2010年1月8日建成投用。该装置采用模块化设计,大修改造前主要由急冷区、吸收区、滤清模块区和气液分离区组成,采用钠碱法脱硫除尘工艺,烟气在塔内与循环碱液逆向充分接触,以除去烟气中的SO2、洗涤颗粒物,从而净化烟气。

2015年我国环境保护部出台《石油炼制工业污染物排放标准(GB 31570—2015)》,提出了更加严格的再生烟气排放要求,并明确要求现有企业自2017年7月起执行新标准,石化企业普遍面临着再生烟气排放难以达标的难题。广州分公司地处污染物排放敏感区,执行新标准GB 31570—2015中敏感区特别限值排放标准(如表1所示),比GB 31570—2015中的一般标准更为严格。因此,对已有脱硫除尘工艺的升级改造已迫在眉睫。

此前,广州分公司已在CO余热锅炉处加装了SCR系统,烟气的NOx浓度已得到有效控制,烟气排放的难题主要在于颗粒物浓度和SO2的浓度。为解决排放难题,该装置于2017年5月大修,并将洗涤塔的原气液分离区改造为深度除尘除雾区,在

表1 催化裂化再生烟气主要污染物排放标准

提高除雾效果和SO2去除能力的同时重点加强了除尘能力,以适应新的环保要求。2017年7月初装置重新投入运行,共累计运行15个月,1年多以来装置运行比较平稳,各污染物排放浓度有了比较大的下降,达到了达标排放的目的。

1 洗涤塔改造前流程简介

洗涤塔(C7101)是脱硫除尘装置中的核心装置,烟气的脱硫除尘主要发生于洗涤塔的内部。如图1所示,C7101改造前主要由急冷区、吸收区、滤清模块区和气液分离区组成。

图1 C7101原工艺流程

烟气来自RFCC的CO余热锅炉,其最大流量为2.47×105m3/h,温度为140 ℃左右。高温条件下的烟气特性变化较大,需要进行降温使其性质稳定下来[4]。首先烟气水平进入吸收塔的急冷区,形成的烟气进入方向垂直的高密度水帘,急冷区设有一个G400喷嘴,以156 m3/h的流速喷射循环浆液,当烟气进入喷淋区时,与循环浆液充分接触,在大大降低烟气温度使之饱和的同时脱除大粒径颗粒物和大部分SO3。然后,降温后的烟气进入吸收区。吸收区设有5个G400喷嘴,流速为833.3 m3/h,在此形成与烟气上升方向垂直的高密度水帘。喷淋液和烟气充分混合,颗粒物、SO2及其他酸性气体被吸收,烟气得到净化。滤清模块区由13个滤清模块组成,每个模块通道上方均设有一个F130喷嘴。烟气进入每个滤清模块的文氏管时会降温降压而膨胀加速,之后再减速而使水气浓缩,烟气中难以被急冷区吸收的微小颗粒(直径小于2 nm)和雾气凝聚变大,并被F130喷嘴喷出的高密度喷淋液进行过滤,使烟气得到进一步净化。最后烟气进入气液分离器,该区域由8个向下的水珠分离器构成,水珠分离器入口处的导叶会带动烟气旋转,通过离心分离除去烟气中的水珠,脱水后的净化烟气最终排入大气。

2 洗涤塔工艺的优化

2.1 流程的优化

为了加强对污染物的脱除效果,大修改造时将C7101滤清模块区上方的气液分离区拆除,更换了新塔节。新塔节由下至上分别安装了升气塔盘、喷淋管、多效递增旋流除雾器和新的烟囱。并新增了两台急冷水浆液循环泵和两台列管式冷却器,循环泵布置在原吸收塔的东侧,两台冷却器置于循环泵上方的平台上,由此组成新的深度除尘除雾区。此外,为保证深度除尘除雾系统中循环冷却液的pH和液位在可控范围之中,深度除尘除雾系统底部加装了碱液管线入口,上部加装了补给水管线入口,最终流程如图2所示。

烟气经过滤清模块区处理后,进入深度除尘除雾区。烟气向上穿过升气塔盘,与喷淋管喷淋的冷洗涤液逆向接触,形成的浆液落到升气塔盘上,经过塔盘收集,进入急冷水浆液循环泵。然后浆液被输送至两台列管式冷却器冷却,经冷却后被喷淋管喷出,对烟气进行循环洗涤。新鲜水作为补给水补充到升气塔盘上,升气塔盘上布置有降液管,通过降液管浆液可溢流至洗涤塔的滤清模块区。通过洗涤,烟气被进一步降温,烟气中的颗粒物和SO2被进一步脱除。最后进入多效递增旋流除雾器,通过捕集烟气夹带的雾粒和浆液滴,达到深度除尘除雾的效果,净化后的烟气从烟囱排放。

两台列管式冷却器的冷媒现由循环水提供,装置目前有一台闲置的热水型溴化锂冷水机,后期将会对其进行改造,并将冷水机的冷冻水作为列管式冷却器的冷媒,加强降温效果,尽可能完全消灭烟囱排放口的白雾,优化排烟视觉效果。

图2 改造后C7101的工艺流程

2.2 工艺参数的优化

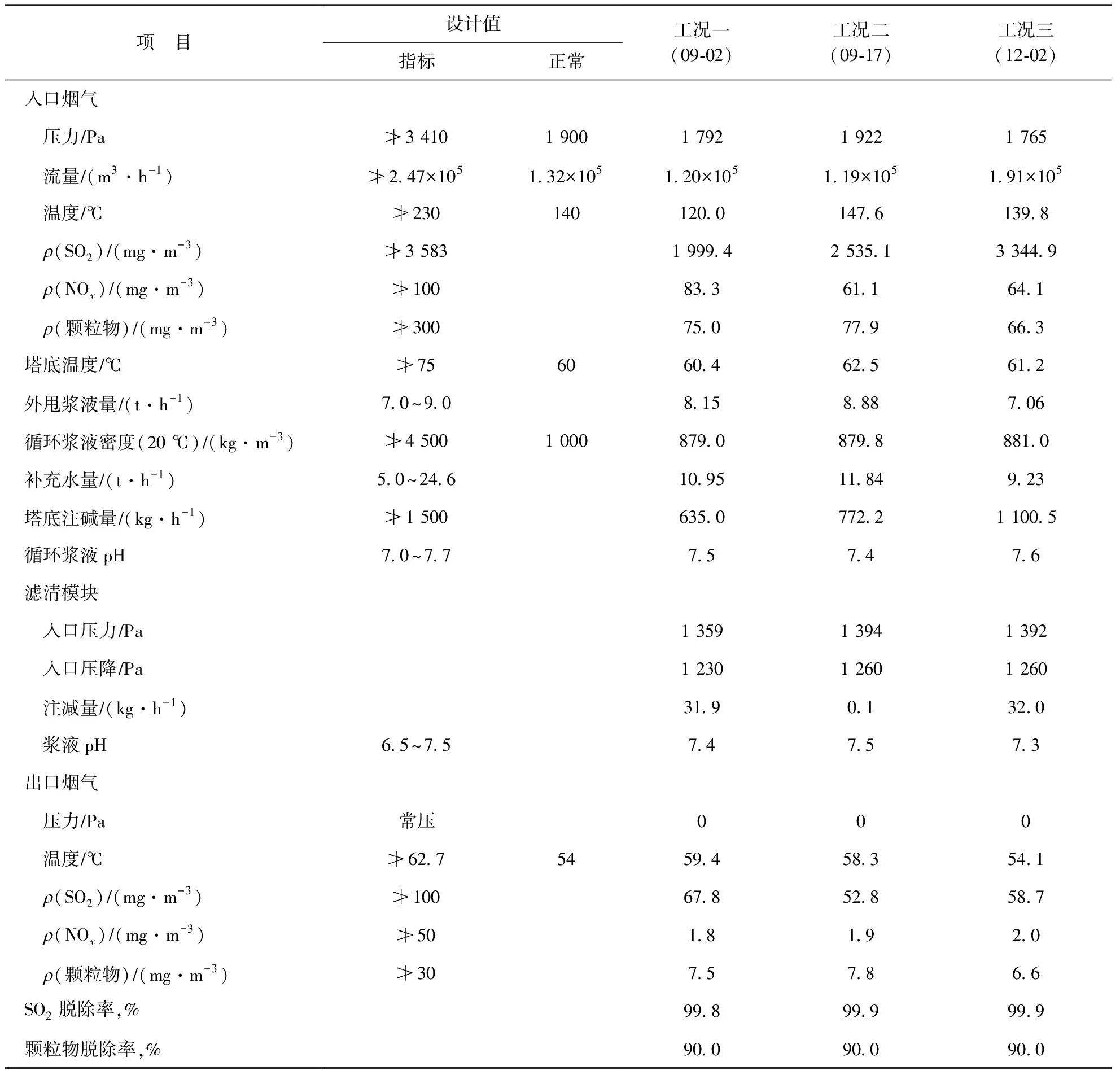

装置于2017年7月改造完成并正式投用,因改造后的深度除尘除雾系统为首次使用,装置运行初期有较大波动,在现场技术人员的努力攻关下,通过不断的摸索和改进,对工艺参数进行了优化,基本攻克了运行初期波动大、无法达标排放的难题,并于9月开始实现高负荷连续运行,主要工艺参数如表2所示。

表2 改造后C7101的操作参数

从表2可以看出:工艺参数得到优化以后,各污染物浓度都有了比较大的下降;因设备供货原因,列管式冷却器于2017年11月才安装完毕,使得深度除尘除雾系统的降温效果在12月开始之后才得到体现(工况三所示),此时烟气出口温度已降至54.1 ℃。

3 流程及工艺参数优化后的效果分析

与其他锅炉烟气相比,RFCC烟气脱硫除尘装置进气的SO2含量、颗粒物含量、温度、压力、流量的变化受RFCC装置生产波动的影响比较大,因此,实现高负荷稳定运行并达标排放是此次大修改造的最终目的。为了对大修改造后装置的脱硫除尘效果进行评价,查阅了DCS烟气脱硫除尘系统的数据,并选取了大修改造后一年多以来每月4日17:00的数据,参照《石油炼制工业污染物排放标准(GB 31570—2015)》中第六项“大气污染物监测与分析”的方法进行分析。

3.1 颗粒物脱除效果分析

RFCC再生烟气的主要特点是颗粒物浓度较高,粉尘粒径小、硬度大、温度高。尤其是近年来由于原料油重质化、劣质化趋势明显,在降低了原料油采购成本的同时使反应-再生系统的操作条件更为苛刻,第二再生器密相温度控制在730 ℃左右,稀相温度可达到770 ℃以上,催化剂容易热崩,导致入口烟气中细粉含量较高,其颗粒物浓度波动较大,加大了后续烟气脱硫除尘装置的除尘难度。表3为C7101对再生烟气中颗粒物的脱除效果。

表3 C7101对颗粒物的脱除效果

由表3可以看出,经过大修改造以后,2018年7月4日和8月4日C7101入口的颗粒物浓度比较大,这可能因为反应-再生系统中催化剂热崩所致,造成净化气中颗粒物含量有了小幅度增高。而当天的DCS数据显示第二再生器床层温度为736 ℃,稀相温度更是达到了777 ℃,催化剂温度较高,高温催化剂遇到反应-再生系统中的水时会造成水迅速汽化大量吸热,引起催化剂热崩并破碎成更细小的颗粒[5],第三旋风分离器不能有效地除去细小颗粒(直径小于20 μm),造成烟气脱硫除尘装置入口烟气颗粒物含量偏高,在装置处理效率大致相同的情况下,净化气中的颗粒物含量也因此有了小幅度增高。一年多以来,尽管洗涤塔入口烟气的颗粒物质量浓度在66.3~241.3 mg/m3之间波动,平均质量浓度达到126.6 mg/m3,但净化气中的颗粒物平均质量浓度仅为12.8 mg/m3,脱除率比较高且十分稳定,始终保持在90%左右。此外,广州分公司于2018年5月28日委托了国家认可的第三方检测机构对出口烟气进行采样分析,分析报告显示当天净化气中颗粒物质量浓度仅为3.7 mg/m3,达到《石油炼制工业污染物排放标准(GB 31570—2015)》中敏感区特别限值排放标准。

3.2 SO2脱除效果分析

影响脱硫除尘装置脱硫效果的决定性因素是循环浆液的pH。循环浆液pH越高,其吸收SO2和其他酸性气体的效果越好。由表2可知,大修改造后循环浆液pH的设计值相应提高,控制在7.0~7.7之间,可在吸收区脱除大部分SO2;烟气到达滤清模块时SO2浓度已大幅降低,故滤清模块浆液的pH应降低,控制在6.5~7.5之间。

近年来由于原油的劣质化趋势明显,RFCC装置所加工的原料油硫含量偏高,产生的烟气中SO2也增多,加大了脱硫除尘装置的脱硫难度[6]。表4为C7101对再生烟气中SO2的脱除效果。由表4可以看出,2017年12月4日和2018年11月4日的SO2脱除率有小幅下降,经查阅DCS数据,注碱量正常,这可能是由于碱液浓度偏低造成碱量相对不足,SO2脱除率因此有所下降。广州分公司RFCC烟气脱硫除尘装置碱液设计浓度为30%,2017年12月4日和2018年11月4日当天碱灌收碱后碱液浓度并未达到设计标准,导致注碱量相对不足,使脱硫效果有小幅降低。一年多以来,尽管装置入口烟气SO2质量浓度在1 542.1~3 463.1 mg/m3之间波动,平均达到2 832.4 mg/m3,但SO2脱除率依然较高,并始终保持在99%以上,装置出口SO2质量浓度始终保持在12.2 mg/m3以下,平均仅为3.7 mg/m3,远优于《石油炼制工业污染物排放标准(GB 31570—2015)》中敏感区特别限值所要求的不大于50 mg/m3的排放标准。此外,如图2所示,装置大修改造后于深度除尘除雾区加装了碱液管线,可以进一步去除烟气中剩余的SO2,达到二次脱硫的效果,由于SO2脱除效果已能达到排放标准,现阶段新增的碱液管线还不需要正式投用。

表4 C7101对SO2的脱除效果

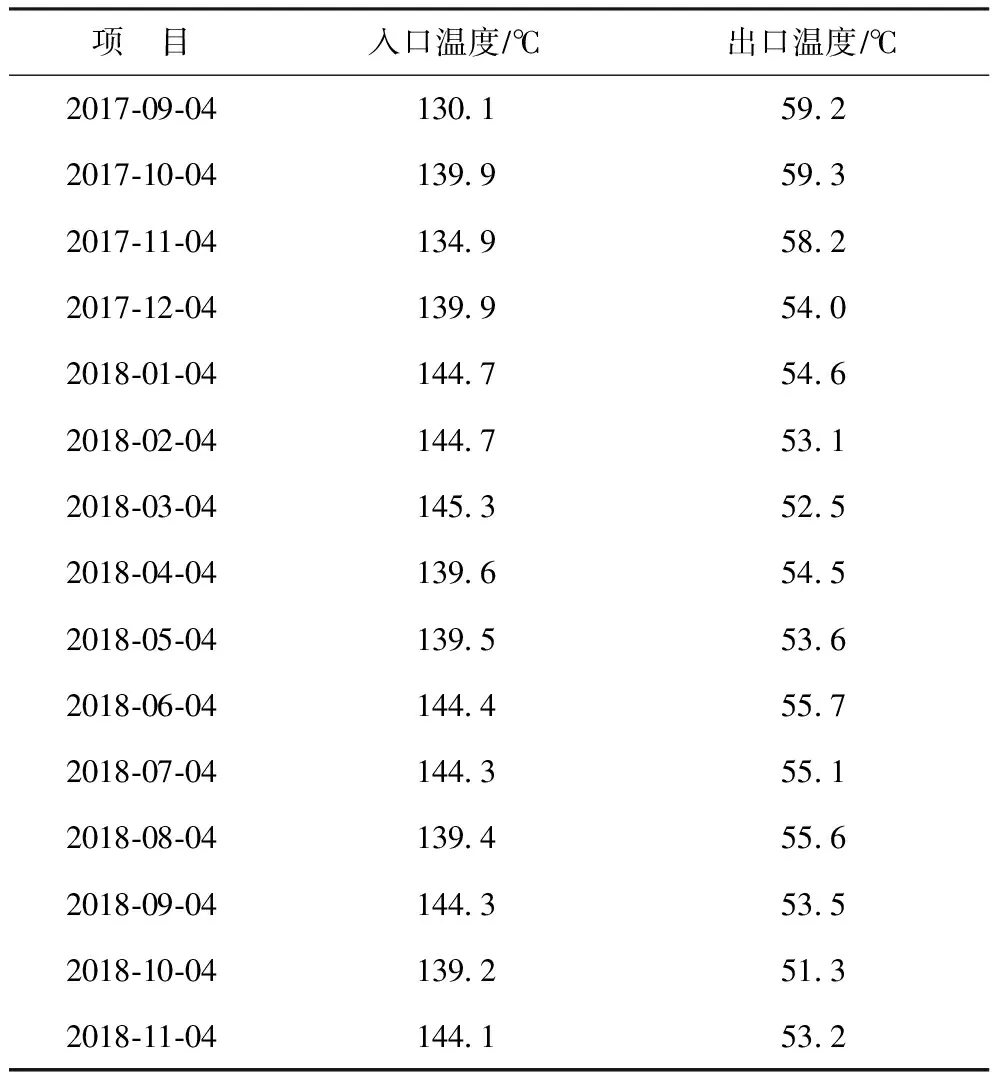

3.3 白雾脱除效果分析

湿法处理烟气的排放温度通常为60 ℃左右[7],烟气中的水分处于饱和状态,改造前洗涤塔出口平均温度为61.2 ℃,会产生烟囱雨和白雾的现象。白雾的本质是水雾,基本不会对环境造成污染,故排放标准中并没有白雾处理的相关要求,也没有白雾含量的分析方法,白雾含量是一个感官指标。然而,广州分公司地处污染物排放敏感区,加上炼油化工厂排放烟气的特殊性质[8],周围的群众难免对烟囱排放白雾带有恐惧与排斥。所以,白雾的处理更多是为了优化群众的视觉效果,提高周围群众对炼油化工厂的接受程度。

为减少白雾排放,本次大修改造主要采用2种方法:一是增加除雾器捕捉雾粒;二是通过排放前降温,减少排放口烟气温度与环境温度的差值,使烟气排放时凝结出来的白雾减少。视觉上,多效递增旋流除雾器的加装已减少了白雾排放,烟气在穿过除雾器板叶片间隙时会被转变成旋转气流,其中的雾粒在惯性作用下,以一定的仰角射出做螺旋运动,从而被甩向外侧并汇集流到溢流槽内,达到捕抓雾粒的目的;理论上,在其他条件不变的情况下,降温可以通过减少排放口烟气与环境温度差来减少白雾,所以可通过降温效果来表征装置的除雾效果。图2所示的两台列管式冷却器具有一定的降温效果,其冷媒现由循环水提供。表5为C7101的降温效果。从表5可以看出,通过一年来对工艺参数的不断优化,从2018年9月起,洗涤塔出口温度已经稳定地降低至52~55 ℃。

表5 C7101的降温效果

此外,装置目前还有一台闲置的热水型溴化锂冷水机,后期将会考虑对其进行改造,并将冷水机的冷冻水作为列管式冷却器的冷媒,进一步加强降温效果,尽可能完全消灭烟囱排放口的白雾,进一步优化排烟视觉效果。

4 结 论

广州分公司1.0 Mt/a RFCC装置在加装深度除尘除雾系统后,外排烟气中颗粒物和SO2的浓度显著降低,除雾效果有所提高,排烟视觉效果得到优化,并实现系统的高负荷稳定运行。工程应用状况表明,改造后各污染组分含量明显下降,颗粒物平均质量浓度由126.6 mg/m3降低到12.8 mg/m3,脱除率稳定在90%;SO2平均质量浓度由2 832.4 mg/m3降低到3.7 mg/m3,脱除率达到99%以上;烟气各项重要指标均达到《石油炼制工业污染物排放标准(GB 31570—2015)》中敏感区特别限值排放标准的要求,净化后烟气可直接排放于大气中。