电脱盐、脱钙装置有机废水水质提升的处理技术

代 敏,马忠庭,孙金梅

(中石油克拉玛依石化有限责任公司炼油化工研究院,新疆 克拉玛依 834000)

新疆油田采出的风城超稠油钙质量分数达265 μg/g,这些金属钙盐在原油加工过程中,容易残留在焦炭中,造成焦炭灰分偏高,质量、等级下降。为了提高焦炭质量及等级,充分实现效益最大化,需要对稠油进行脱钙。采用有机酸对原油实施脱钙的工业试验过程中[1-2],存在脱钙后排水COD高的问题,采用直接排放的方式不仅无法回收脱钙剂,增加脱钙工艺的原料成本,同时高钙、高COD的污水会造成环境污染。上述问题的存在不利于电脱盐、脱钙装置的平稳运行[3-6],对炼油厂的安全生产有一定的影响,阻碍了原油脱盐、脱钙工艺的工业化应用进程。针对这一问题,对脱盐、脱钙过程产生的废水采用有机酸萃取、汽提工艺进行处理,以下主要介绍该处理技术的应用情况及效果。

1 废水概况

1.1 废水的性质

在对含钙原油实施常规电脱盐时,要求其水质可以直接排放至后续污水处理装置。根据加工原油的性质和生产实际,对原油实施一级电脱盐、脱钙时,排出的工业废水尤其是一级排水的主要成分是有机羧酸钙,还含有一部分氯化钙、氯化钠等无机盐类。表1为排水的性质。

实施脱钙后的废水中,一级排水水质有一定程度的变化,属于高钙、高COD废水。若将该废水直接外排,会冲击炼油厂的污水处理装置,导致外排水不合格,甚至会造成环境污染。

在脱钙工艺的实施过程中,针对一级电脱盐排水的预处理试验过程为:一级电脱盐、脱钙的废水经硫酸固化再生,使一级排水中的有机酸钙转化成有机酸和钙渣,经固液分离,得到含有机酸的废水。企业现有工业装置可以实现对一级电脱盐排水的预处理,预处理后的有机酸废水的性质见表1,其中乙酸的质量分数为1%~3%,其COD较高,不宜排放至下游污水处理装置。为了脱钙工艺的顺利实施,需对含有机酸废水进一步处理。

表1 排水的性质

1.2 废水处理的工艺过程及原理

针对废水处理的相关技术报道较多[7-8],根据生产的实际需要,对电脱盐、脱钙过程中产生的废水采用已有生产工艺进行预处理,随后采用有机酸萃取技术,实现对高钙有机废水中脱钙剂的回收和再利用,最终实现无害化处理。

对含有机酸废水的处理工艺为:有机酸萃取、萃取剂再生和有机酸回收、汽提等3部分,具体的工艺原理为:废水中的乙酸与萃取体系相接触进行萃取,将乙酸从水相中萃取到萃取相中,乙酸与萃取剂随后进行分离,达到乙酸回收再利用的目的,后续采用蒸汽对萃取后的水相进行汽提。同时,除去了大量的有机物,处理后的水可以达到正常电脱盐排水的指标要求。

1.3 废水处理装置

采用小型的多级萃取试验装置,以萃取剂作轻相,含酸原料水作重相,轻相和重相的物料在装置内进行多级的传质和分离。萃取剂再生装置为小型的精馏装置,采用蒸汽对萃取后的水相进行汽提。

2 结果与讨论

2.1 萃取过程的条件考察

2.1.1 萃取剂的选择在有机酸的萃取工艺过程中,选择了市面上应用较广的有机胺、酯类等作为萃取剂。经过充分的应用案例调研和现场交流,最终选择了酯类萃取剂对废水中的有机酸进行萃取。

试验中选取的几种典型的酯类萃取剂为乙酸异丙酯、乙酸异丁酯和乙酸乙酯,以酸质量分数为3.0%的模拟水样为考察对象。模拟水样由电脱盐装置一级排水作为原水制备,并根据条件补充至所需酸浓度配制而成。

萃取剂性能考察中的相比(油/水体积比,O/A)为1∶1,考察多次萃取平衡后萃取后水相的酸浓度,并计算得到萃取率,结果见表2。由表2可见,以酸质量分数为3.0%的水样为考察对象,3种萃取剂的应用效果存在一定的差异,乙酸乙酯的萃取效率最高,乙酸异丙酯次之,乙酸异丁酯最低。试验过程中,3种酯类在萃取过程中上下层的分相均较快,未出现乳化层。

表3为3种酯类的典型性质。由表3可见,3种酯类的沸点、闪点和酯水溶解度等物化性质存在很大的差异。萃取剂的选择主要是依据萃取选择性、化学稳定性、经济性以及使用现场的安全性等方面考虑。根据有机溶剂的物性数据,乙酸乙酯的蒸发热为32.29 kJ/mol,乙酸异丙酯的蒸发热为33.10 kJ/mol,二者的蒸发热基本相当。对比酯在水中的溶解度数据,乙酸乙酯在水中的溶解度为8.08%。在萃取、精馏工艺后,需采用蒸汽对萃取后的水相进行汽提,当萃取后下层水相中萃取剂残留量高时,用蒸汽对残留的萃取剂进行汽提,以乙酸乙酯作萃取剂时消耗的蒸汽量大,增加了水处理工艺的能耗。从化学物质的稳定性方面考虑,乙酸乙酯比乙酸异丙酯容易水解[9],会给水处理的萃取、精馏和汽提单元造成较高的萃取剂损耗,增加水处理的成本。尽管醋酸异丙酯的萃取能力相对较低,但是其在水中的溶解度仅为2.90%。另外,乙酸异丙酯的闪点高于乙酸乙酯的闪点,运输和操作安全性更高。所以选择乙酸异丙酯作为萃取剂更有工业化应用价值。

表2 3种酯类萃取剂作用下的有机酸萃取率 %

表3 3种酯类的典型性质

2.1.2 萃取相比和级数的考察根据原油脱钙工艺条件以及脱钙废水的性质,萃取过程中原料水中乙酸质量分数最高为3%左右,为了使处理后的水质可以满足污水处理装置的进水要求,设定萃取后水中酸质量分数需低于0.2%。

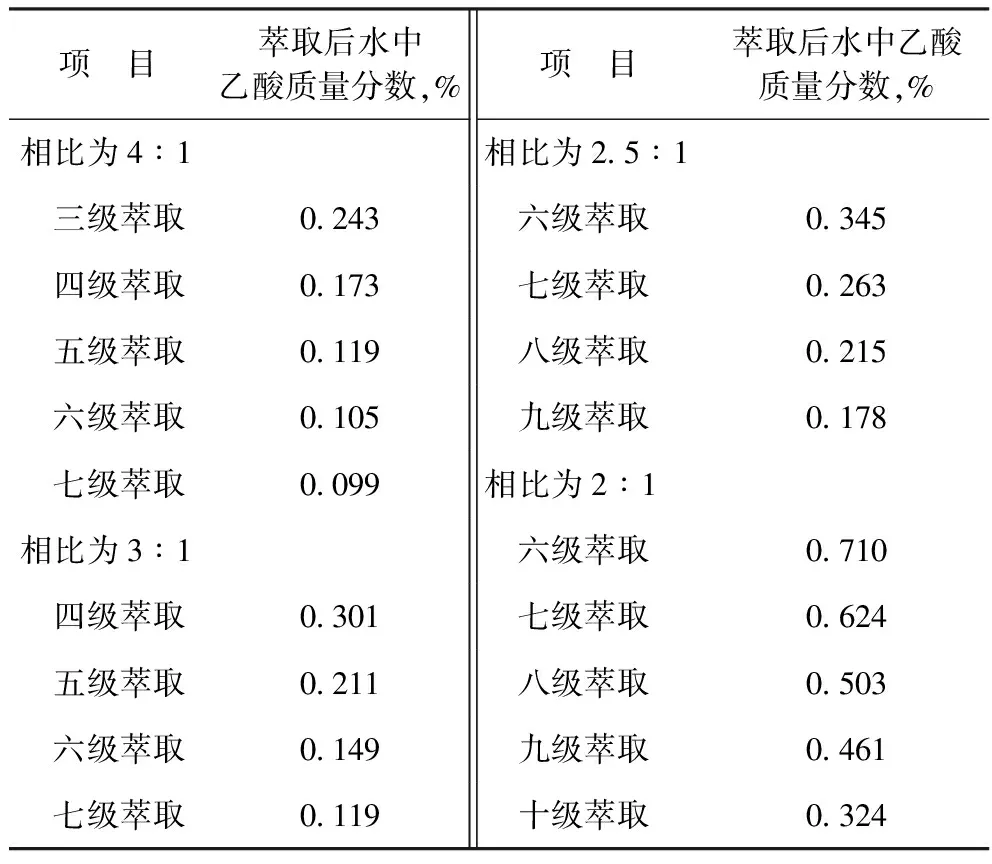

以乙酸异丙酯为萃取剂,在原料水样中乙酸质量分数为3%的条件下,选取相比分别为4∶1,3∶1,2.5∶1,2∶1,级数为三级至十级,考察萃取级数和相比对萃取后水中酸浓度的影响,结果见表4。由表4可见,相比越高时,达到萃取要求所需的萃取级数越低。当水中乙酸在萃取剂中的溶解接近饱和时,水相中乙酸的去除率趋于稳定,级数增加时萃取效果变化不明显。结合萃取水中残留酸浓度的指标要求(质量分数小于0.2%),当相比为4∶1时,萃取级数为四级即可;相比为3∶1时,萃取级数为六级;相比为2.5∶1时,萃取级数为九级;相比为2∶1时,则萃取级数要大于十级。

表4 萃取相比和级数对萃取后水中酸浓度的影响

萃取相比的大小不仅与萃取剂对废水中有机酸的萃取效率有关,还与萃取工艺后续的萃取剂回收、萃后废水的处理及其效果有重要的关系。根据处理效率和水中酸质量分数小于0.2%的指标要求,采用乙酸异丙酯对含乙酸质量分数3.01%的废水进行萃取处理时,其适宜的萃取相比为3∶1,对应的萃取级数为六级,萃取率为95%,萃取后下层水中酸质量分数为0.149%。

2.2 萃取剂再生和脱钙剂回收工艺

萃取后的上层为油相萃取液,主要含有萃取剂、脱钙剂和水,为了实现对其中的脱钙剂和萃取剂回收和循环利用,需采用再生工艺对萃取上层物料进行处理,实现脱钙剂和萃取剂的分离。因此,萃取剂再生工艺实施的效果是萃取过程实施的关键和萃取工艺技术实施中的重要环节。

再生工艺有两种,一种工艺选择无机碱氢氧化钠或碳酸钠的水溶液作为再生剂,油相中的萃取液与无机碱反应得到易溶于水的盐,实现萃取剂和乙酸的分离。综合分析采用碱洗技术对萃取剂进行再生的实施效果,虽然可以实现对萃取剂的再生,但是工艺过程中产生的乙酸钠或乙酸钙水溶液的COD较高,且无法得到合理化处理,带来了新的废水处理难题。因此,结合目前生产的实际情况,采用无机碱对萃取剂进行再生的工艺技术暂不可行。

另一种再生工艺是根据物料的挥发性不同采用共沸精馏法对上层萃取液进行分离,回收得到萃取剂和乙酸,实现两种物料的再利用。共沸精馏是利用水和共沸剂形成非均相共沸混合物的特点,将水从共沸塔的塔顶脱除,乙酸从塔釜馏出。该法的实施效果较好,在国内的相关行业应用成熟。

选择乙酸异丙酯作为萃取剂,利用水和乙酸异丙酯形成非均相共沸物的特点,将酯水混合物与乙酸进行分离。试验中的萃取剂再生装置为小型的精馏装置,对萃取后的上层物料进行精馏,试验结果见表5。

表5 精馏试验物料分布情况 w,%

由表5可见:萃取后的上层萃取液进行精馏后,上部分离出的物料中萃取剂占83.85%、水占16.14%。经沉降切水,回收得到再生后的萃取剂,收集并循环利用于萃取工艺中;精馏釜底馏出高纯度的乙酸,乙酸纯度为96.81%。试验结果表明,对萃取后的上层萃取液采用精馏工艺可实现萃取剂和乙酸的分离。

对再生后的萃取剂反复进行多次萃取、再生,验证萃取剂循环使用的效果,试验结果见图1。由图1可见,萃取剂在6次再生过程中的萃取效率保持在33%~37%,多次再生得到萃取剂的应用效果与新鲜剂的效果基本相当,说明对上层油相的萃取液进行再生回收萃取剂,可满足萃取剂的循环利用质量要求。

图1 再生次数与萃取效率的变化曲线

2.3 萃取后水相汽提

对萃取后重相物料的处理采用目前行业内比较成熟的汽提技术,提取其中的轻组分,实现废水水质达标外排。在实验室中对萃取后下层重相物料进行汽提处理,萃取下层水样中含有乙酸异丙酯、乙酸和水,利用三者沸点的不同而进行分离。测定汽提前后的水样分析数据,结果见表6。由表6可见,工业水萃取后的重相物料经汽提,水质COD由初始的29 300 mg/L降至汽提后的4 710 mg/L,降低了83.9%。

表6 汽提前后的水样分析数据

由于乙酸异丙酯在水中的溶解度为2.9%,直接的COD贡献值为27 000 mg/L左右,表6中对应的汽提原料水因乙酸异丙酯的溶解使得COD较高。经气相色谱检测,汽提后水中的乙酸异丙酯质量分数为0.021 4%,酸质量分数为0.19%,分离出的乙酸异丙酯经油水分相后可以收集再利用。试验结果表明,对萃取后的下层水相进行汽提处理可实现酯和水的分离,大大降低水的COD。

2.4 水处理的经济性分析

工业废水的处理技术有很多,可以采用高级氧化、萃取、厌氧或好氧生物处理等技术。高级氧化的工艺技术主要有芬顿氧化法、光催化氧化、催化臭氧氧化、超声氧化法等,经过调研,针对COD约为30 000 mg/L的工业水,若采用高级氧化法进行处理,处理工艺中药剂投入量偏大,同时对设备制造和运行控制要求高,投资较大。但是,催化臭氧氧化、光催化氧化法等可以考虑作为废水的除油、降解大分子有机物的预处理工艺。

废水中某些难降解的有机物和有毒物质,目前通常运用生物方法进行处理,生物菌可以降解和利用有害物质,从而使污水得到净化。对于高盐度的难降解工业污水,为了保证污水处理装置的运行,一般情况下需在企业内的污水处理单元前先进行单独处理,降解水中的部分COD。除直接采用生化处理方法外,还可配合以混凝沉淀、萃取、化学氧化、离子交换等方法进行预处理,降低后续生物处理的负荷和难度。实施脱钙后的废水属于含油、高盐、高COD废水,在采用生物处理工艺时,对生物处理过程中的菌种有极高的要求。本工艺路线中脱钙后的废水先采用萃取-精馏-汽提工艺,随后直接排放至污水处理装置,这一组合工艺路线会在一定程度上增加运行成本,但是可对后续污水处理装置的稳定运行提供有力的保障。

电脱盐脱钙过程中的高钙有机废水排放量预估为4 m3/h,在此处理规模的基础上,对整个经济效益进行估算,每年乙酸回收利用的收益为388.8万元,处理脱钙后含乙酸废水的总成本为206万元。具体估算过程如下:

(1)乙酸回收利用的收益。乙酸废水处理量为4 m3/h,计算中以4 t/h计,乙酸质量分数为3%,乙酸价格按4 500元/t计,装置运行时间为8 000 h/a,乙酸回收率大于90%,每年乙酸回收利用的收益为4×3%×0.9×8 000×4 500=388.8万元。

(2)处理乙酸废水的成本。①装置折旧:装置估计价格为1 000万元,折旧期为10年,装置折旧为1 000/10=100万元/a。②能耗成本:电机总功率为220 kW,电费为0.4元/(kW·h),则用电成本为220×0.7×8 000=70.4万元;蒸汽用量为0.3 t/h,蒸汽价格为25元/t,蒸汽成本为0.3×8 000×25=6万元。③萃取剂成本:乙酸废水处理过程中,萃取剂消耗量小于 0.5 kg/t废水,每年消耗的萃取剂为0.5×4×8 000=16 t,萃取剂价格按8 500元/t计,萃取剂成本为16×8 500=13.6万元。④人工成本:装置每班需有1名操作人员,四班三倒,共需增加操作人员4名,每人工资收入按4万元/a计,人工成本为4×4=16万元。因此,处理脱钙后含乙酸废水的总成本为100+70.4+6+13.6+16=206万元。

(3)直接经济效益。综合考虑收益和成本,每年获得的经济效益为388.8-206=182.8万元。

3 结 论

根据电脱盐脱钙装置内有机废水的性质,考察了对废水中有机酸进行萃取处理的工艺路线,以乙酸质量分数为3%的废水为研究对象,以乙酸异丙酯为萃取剂,适宜的萃取相比为3∶1,萃取级数为六级。对废水进行萃取处理,萃后水中酸质量分数小于0.2%。脱钙废水经处理后的COD降低了83.9%,实现了对高钙有机废水处理的目标要求。以电脱盐脱钙过程中的高钙有机废水排放量为4 m3/h计,处理脱钙后含乙酸废水的成本估算为206万元/a,获得经济效益182.8万元/a。