浅析硫醚对催化汽油选择性加氢装置产品质量的影响

张松松,姜文明,张维维,许胜军,张振英

(东营市海科瑞林化工有限公司,山东东营257000)

近年来,我国机动车数量明显增加,造成汽油消耗量大幅增加,因发动机排放引起的环境问题日益突出。降低汽油产品硫含量是减少汽车污染物排放的有效途径。清洁油品脱硫工艺技术主要分为非加氢脱硫工艺和加氢脱硫工艺。选择性加氢脱硫技术因具有操作工艺简单、反应条件温和、良好的脱硫效果和较低的辛烷值损失等优点得到广泛的应用[1-2]。

催化汽油选择性加氢装置的原料主要含有二烯烃、硫、氮、胶质、金属等杂质,在一定的温度、压力和氢气存在的条件下,在选择性加氢催化剂作用下,发生双烯烃选择性加氢转化为单烯烃、轻硫醇和部分轻硫化物转化为重硫化物、烯烃异构化等反应,选择性加氢后产物在预分馏塔内进行轻、重汽油切割。重汽油馏分在加氢脱硫催化剂作用下发生脱硫脱氮反应,达到脱硫脱氮的目的[3],以改善油品质量,并增加产品安定性;轻汽油馏分作为合格产品与加氢后重汽油馏分混合后一同送出装置。本文主要研究了上游装置掺炼高硫进口原油情况下催化汽油选择性加氢装置产品硫含量波动的原因,通过分析得出原料中二甲基二硫醚等硫醚类化合物含量过高是造成汽油产品硫含量波动的主要原因,并提出了相对应的解决方案。

1 催化汽油选择性加氢装置运行情况

东营市海科瑞林化工有限公司60万吨/年催化汽油选择性加氢装置采用选择性加氢脱硫与中汽油萃取蒸馏组合工艺,生产满足国Ⅴ标准的汽油。相关工艺设计:原料为催化汽油;操作弹性为60%~110%;装置由选择性加氢部分、分馏部分、抽提部分、加氢脱硫部分(包括循环氢脱硫)、稳定部分及公用工程设施组成。装置流程如图1所示。

催化剂采用北京安耐吉能源工程技术有限公司开发的新型催化剂,其中选择性加氢催化剂于2018年7月更换新剂,加氢催化剂及脱硫醇催化剂再生后重新装填。装置于2018年9月开工稳定运行,产品硫含量控制10 μg/g以下,辛烷值损失1.2。

2018年11月9日上游装置高硫进口原油加工比例由22.7%提高至25.7%后,11月10日上午9∶00汽油加氢装置开始出现产品硫含量达到21.4 μg/g的超标情况。为保证产品质量,将进口原油加工比例降低至19.7%,同时装置轻汽油拔出率由28%逐渐降低至12%,选择性加氢反应器入口温度由150℃提高至155℃,脱硫反应器入口温度由247℃提高至257℃,下午13∶00混合汽油产品取样合格,随后将轻汽油拔出率逐渐恢复至26%,装置逐步恢复正常。

11月16日装置轻汽油、抽余油再次出现硫含量偏高,混合汽油产品硫含量>10 μg/g的情况,11月17日上午7∶00混合汽油产品硫含量20.3 μg/g,9∶00停止掺炼进口高硫原油,同时装置轻汽油拔出率由28%逐步降低至12%,选择性加氢反应器入口温度从150℃逐步提高至158℃,脱硫反应器入口温度由247℃逐步提高至263℃,预分馏塔顶冷后温度由22℃提高至40℃,14∶30产品加样合格;待装置稳定后轻汽油拔出率逐步恢复至23%。

2 产品硫含量波动原因分析

2.1 原料油总硫含量分析

从图2催化汽油原料硫含量分析数据显示,2018年11月10日和11月17日产品硫含量超标时催化汽油原料硫含量分别为1 574 μg/g和974 μg/g。对应上游装置高硫原油掺炼比例可以得出:调整高硫原油掺炼比例后,催化汽油原料的硫含量会随之产生波动,但不是影响产品质量合格与否的主要原因,即使催化汽油原料硫含量较低时,仍会出现汽油产品硫含量超标的情况。

2.2 产品中轻汽油、抽余油和精制油硫含量分析

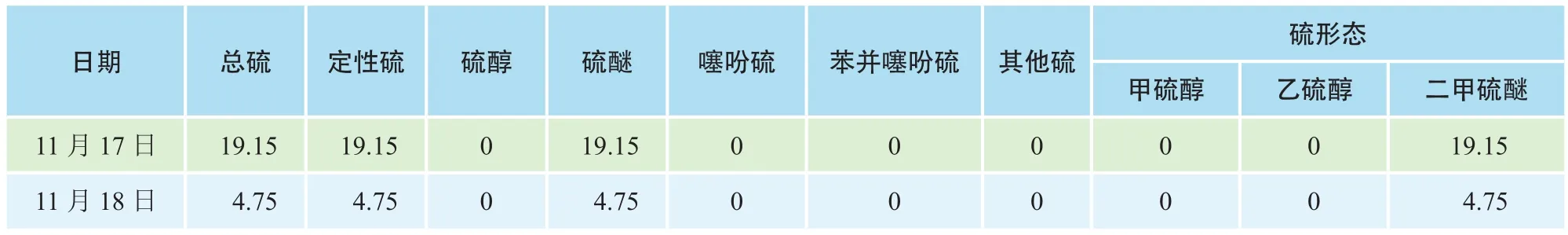

装置的混合汽油产品由轻汽油、抽余油、精制油(加氢后重汽油)3股产品混合组成。为了查明产品硫含量超标的原因,对上述3股产品进行硫含量测试分析,结果如表1所示。

从表1看出,导致产品汽油硫含量超标的主要原因是轻汽油、抽余油硫含量偏高。调整操作参数,如改变选择性加氢反应器操作参数、预分馏塔操作参数等,其相对应产品的硫含量未见明显变化。此时,轻汽油拔出率仅为15%,硫含量20 μg/g左右,产品辛烷值损失1.6。

表1 11月10日和11月17日产品硫含量分布

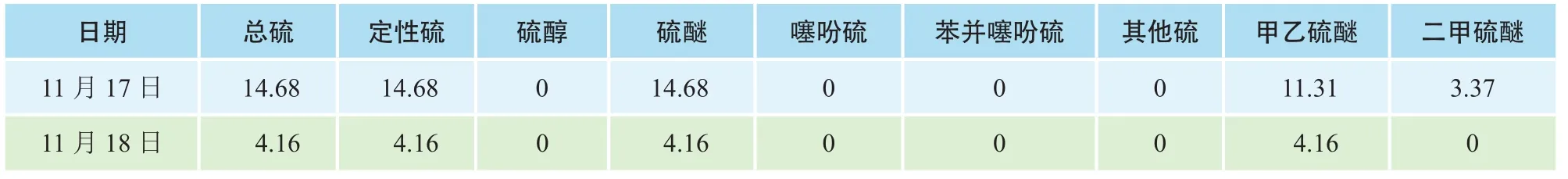

2.3 产品中轻汽油、抽余油硫形态分析

为进一步分析产品硫含量超标原因,对轻汽油、抽余油进行硫形态分析,结果见表2。结果显示,轻汽油、抽余油中所含硫化物全部为硫醚,分析原因为原料轻组分中的硫醚含量过高,导致轻汽油和抽余油中存在未转移的硫醚,从而造成轻汽油、抽余油总硫含量偏高。

表2 轻汽油和抽余油中硫化物分析 ng/µL

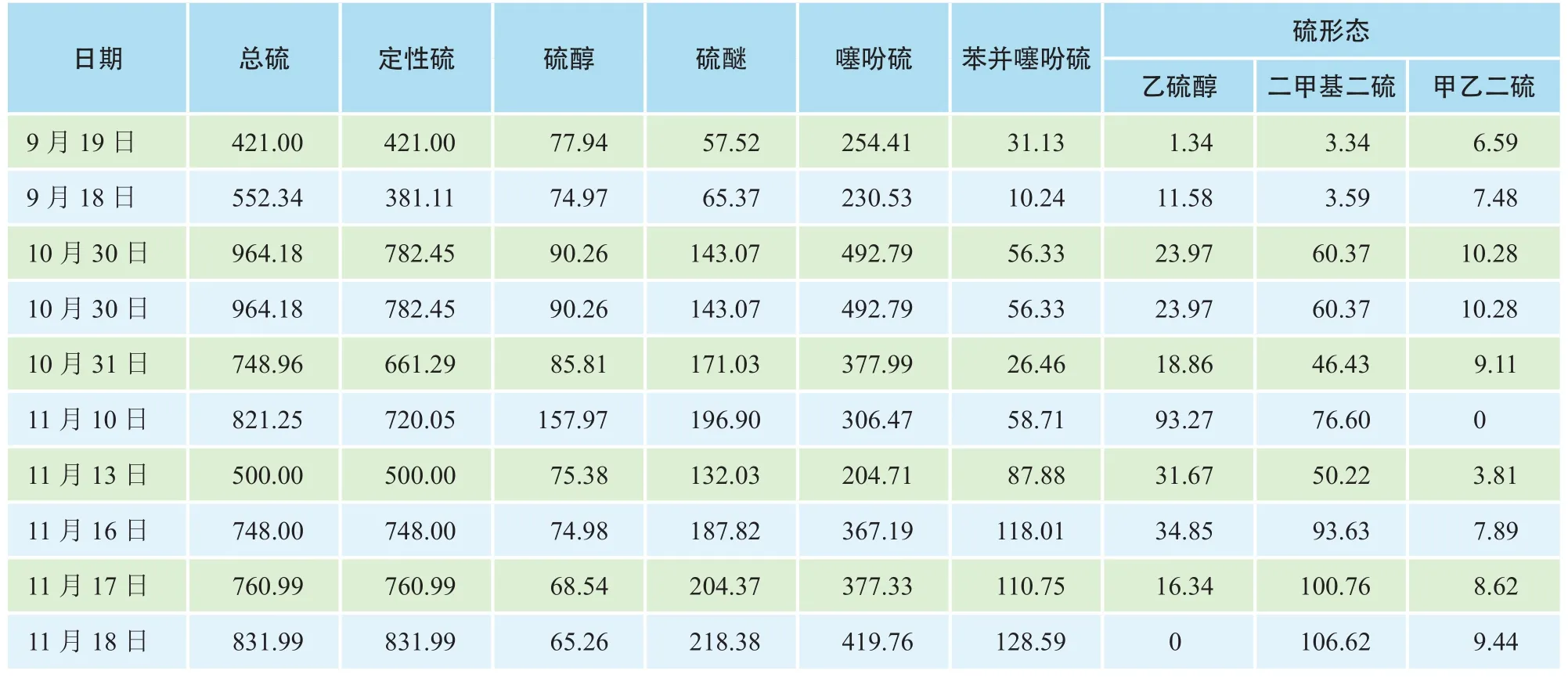

2.4 原料油、轻汽油、抽余油硫形态分析

通过以上分析表明,装置产品硫含量较高可能是由催化汽油中轻组分的硫醚含量过高引起的。为了验证此结论,对轻汽油、抽余油、催化汽油所含硫化物种类进行对比分析,见表3~表5。

由表3~表5看出,催化汽油中的C2硫醚含量呈上涨趋势,说明催化汽油中的甲硫醚、二甲硫醚在塔顶富集是造成轻汽油硫含量偏高的主要原因。

表3 轻汽油中硫化物分析 ng/µL

表4 抽余油中硫化物分析 ng/µL

表5 催化汽油中硫化物分析 ng/µL

2.5 硫醚的来源问题

通常硫醚类硫化物在催化汽油组分中分布极少,炼厂中可能会影响催化汽油硫分布的组分有高硫原油蒸馏的汽油组分、焦化石脑油、液化气碱洗抽提油。对以上组分进行硫分布对比分析,最终确定催化汽油中过量硫醚主要来源于液化气碱洗反抽提油,见表6。

表6 反抽提油硫化物分析 ng/µL

2.6 解决方案

协调催化装置,将液化气碱洗反抽提油改进储运罐区(反抽提油之前一直进催化分馏塔顶回流罐,通过稳定系统分离后送至汽油加氢装置),然后作为石脑油进柴油加氢装置进行精制(二甲基二硫醚在反应温度200℃以上,氢气存在的环境下可分解成H2S和CH4),液化气碱洗抽提油改出后催化汽油中的二甲基二硫醚含量降低至60 μg/g左右。

液化气碱洗抽提油改出后,催化汽油总硫含量1 300 μg/g左右的情况下,轻汽油的拔出率由15%逐渐增加至30%,产品汽油硫含量10 μg/g,辛烷值损失可稳定在1.0以内。

3 结果

1)通过对产品汽油硫含量超标原因进行分析,确定催化汽油原料中硫醚类硫化物含量过高是导致轻汽油产品中硫含量偏高的主要原因,尤其是二甲基二硫醚类硫化物。催化汽油中二甲基二硫醚含量增加,无法得到有效转化时,会在预分馏塔顶部聚集,最终携带至轻汽油中,从而导致轻汽油硫含量偏高。

2)通过分析原料中二甲基二硫醚的来源问题,最终确认大部分二甲基二硫醚是通过催化液化气脱硫单元产生的反抽提油携带而来。

3)为避免产品汽油的硫含量波动,将反抽提油改进入柴油加氢装置或汽油加氢装置的重汽油加氢反应器而不再进入全馏分催化汽油原料中,可以有效避免其对催化汽油选择性加氢单元操作的影响,有效保证了汽油产品硫含量和辛烷值损失在正常工艺指标控制范围内。

4 结论

东营市海科瑞林化工有限公司在提高高硫进口原油加工比例后,遇到了催化汽油选择性加氢装置硫含量超标,辛烷值损失增大的问题。通过分析硫化物形态及来源,及时发现了产品硫含量超标的原因,从源头上解决了催化汽油原料、轻汽油、抽余油中硫醚类硫化物含量偏高的问题,有效保证了汽油产品硫含量及辛烷值损失在正常工艺指标范围内。实践表明,催化汽油中C2、C3硫醚含量超过80 μg/g时,会明显影响轻汽油拔出率,导致轻汽油拔出率降低,产品辛烷值损失增大。因此,建议炼厂催化汽油选择性加氢装置的催化汽油原料中C2、C3硫醚含量尽量控制在80 μg/g以下。