磷矿悬浮态焙烧半工业化试验研究

田增愿,赵 博

(1.珠海城市职业技术学院机电工程学院,珠海 519000;2.西安建筑科技大学粉体工程研究所,西安 710055)

0 引 言

我国虽然磷矿资源储量丰富,但高品位的磷矿储量比较低,70%的磷矿都属于难以直接利用的中低品位(W(P2O5)<30%)磷矿[1-2]。贵州是我国磷矿最多的省份,巨大的磷矿储藏量保障了磷化工企业的快速发展,由于生产工艺限制,产生了大储量固体废弃物。因磷矿为不可再生资源,为提高磷矿的利用率,试验研究以悬浮态焙烧-快速冷却技术为依据,在前期基础实验和半工业化试验的研究基础上,完成不同工况的磷矿悬浮态焙烧半工业化试验,并设计出磷矿工业生产线的基本路线。试验采用贵州瓮安-福泉矿集区的磷矿为试验原料,该原料品位较低,通过磷矿悬浮态焙烧中试试验为磷矿的生产高效利用提供技术依据,得到高分解率的碳酸盐和高活性产品,对不同工况焙烧矿样进行产品分析,以期得到高活性产品和高分解率的碳酸盐,为磷矿的悬浮态焙烧技术路线和工艺流程提供最佳工艺控制参数。

1 原燃料和仪器

1.1 磷矿粒度分布

原样磷矿经颚式破碎机破碎至≤5 mm,再经试验用轮辊磨粉磨成粉矿。将矿样先缩分混合均匀,取缩分后磷矿样品1 000 g于恒温炉(105±5) ℃烘干1 h并至其恒重,将烘干后磷矿样品500 g做筛分分析,矿样筛析结果见表1。

表1 磷矿样品粒度分布Table 1 Particle size distribution of phosphate mine samples

1.2 化学元素组成及烧失量

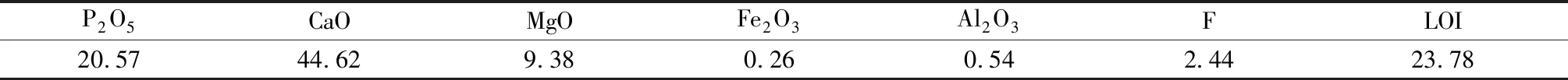

对磷矿粉料进行元素定量分析,所用仪器为德国布鲁克公司S4-Pioneer型X射线荧光光谱仪;烧失量的测定方法采用将矿样在(105±5) ℃烘干并至恒重,烘干后在马弗炉(温度设定1 100 ℃)中灼烧1 h并至恒重,由灼烧前后的质量差计算两种磷矿样品的烧失量。结果如表2所示。

表2 磷矿样品化学元素及烧失量分析结果Table 2 Analysis of chemical elements and burning loss of phosphate mine samples /wt%

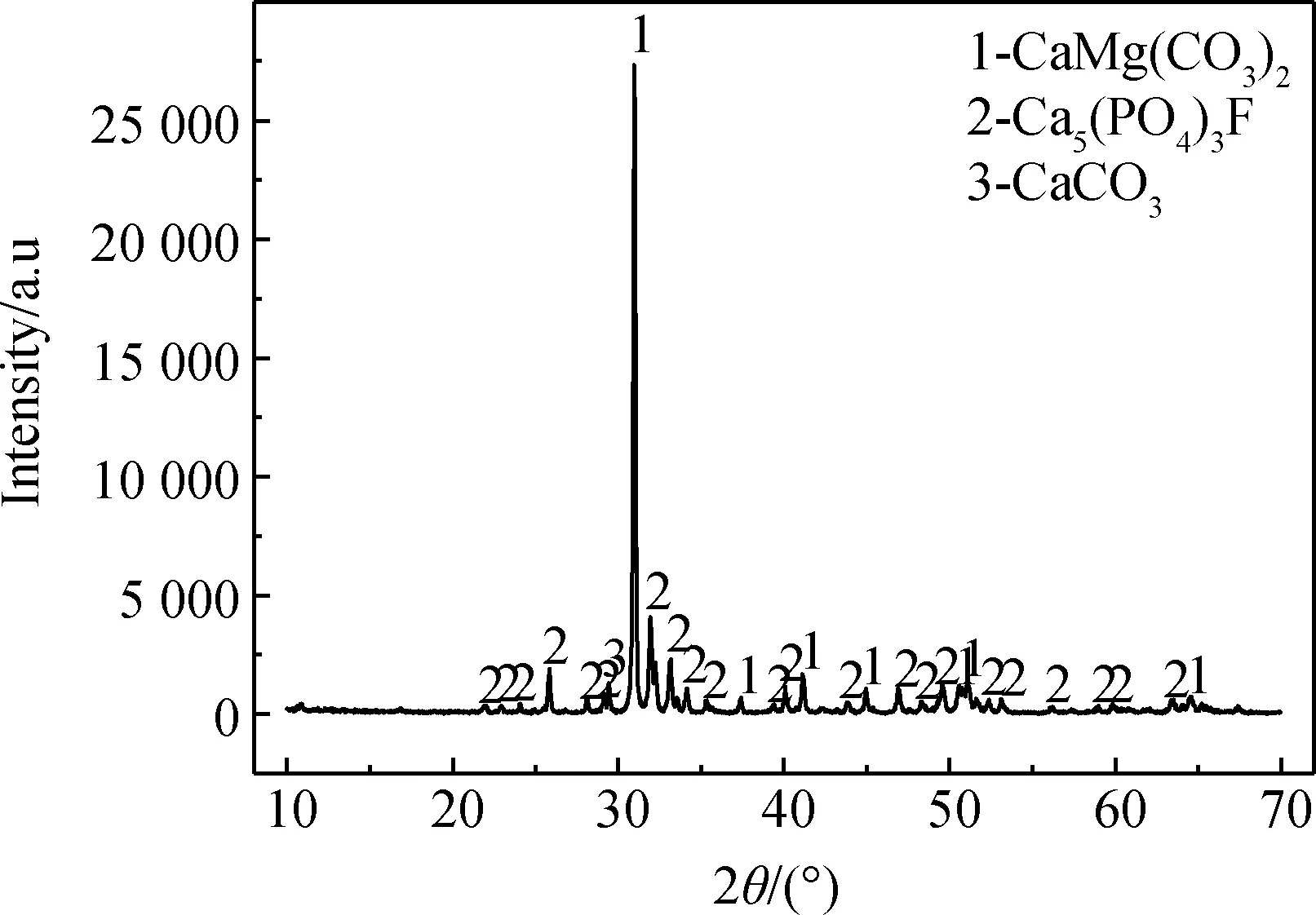

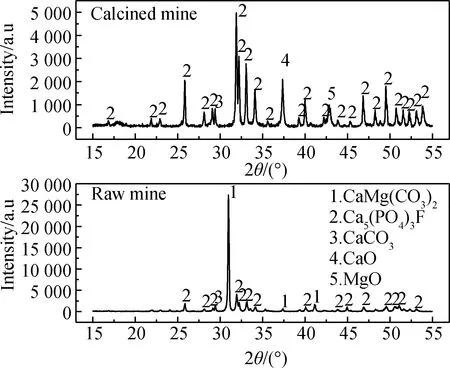

1.3 物相组成分析

磷矿物相组成采用的XRD扫描仪器为日本理学(RIGAKU)生产的D/MAX2200型X-ray衍射仪(Cu靶,扫描速率10°/min,2θ为5°~70°),取烘干后的磷矿粉料,用研钵磨细。结合磷矿样品X射线荧光光谱仪的元素定量分析结果表3,分析样品图谱和数据,得出该磷矿的矿物相图谱分析结果如图1所示。

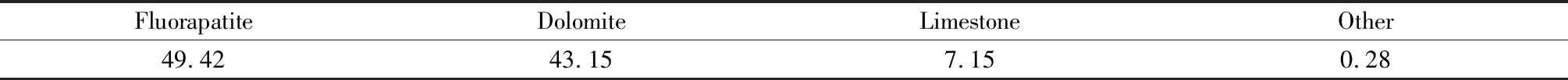

表3 磷矿样品矿物相组成Table 3 Mineral phase composition of phosphate mine samples /wt%

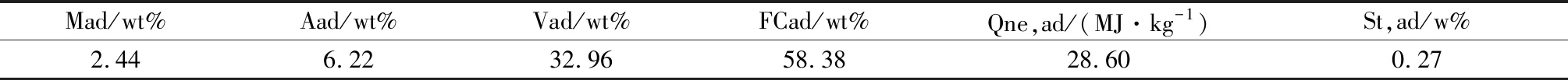

1.4 试验燃料

本次半工业化试验所用燃料是陕西神木煤粉,对试验所用燃煤进行工业分析实验,其工业分析结果如表4所示。

表4 煤粉工业分析Table 4 Analysis of raw coal industry

2 实 验

图1 磷矿样品的XRD谱Fig.1 XRD pattern of phosphate mine samples

2.1 高固气比悬浮态焙烧-快速冷却技术

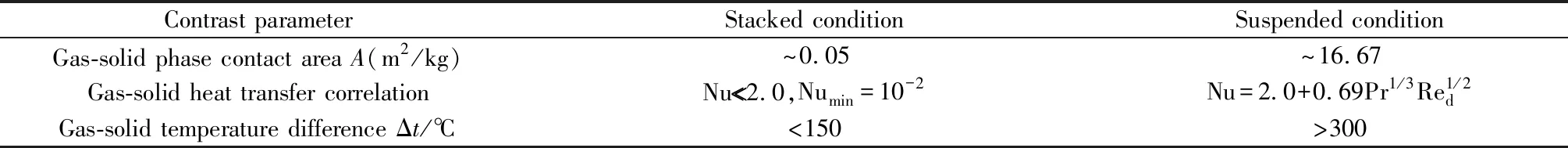

随着粉体物料稀相悬浮焙烧工艺的技术开发和工业推广,对比堆积态与悬浮态条件下气固相间的换热参数,如表5所示,说明了悬浮态焙烧炉能够在短时间内实现物料反应的原因,且其换热系数、气固相接触面积比以及气固温差这三个参数差距都很大。在相同条件下,悬浮态焙烧系统优势十分显著,相比堆积态焙烧,高温下其反应速率常数可增加约80~330倍,甚至更高。以悬浮态焙烧-快速冷却技术为依据,本次悬浮态焙烧半工业化试验的设计主体由旋风预热系统、悬浮态焙烧分解炉、旋风分离器快速冷却系统三部分组成。旋风预热系统的换热管具有气料快速换热的特点,预热系统的气料流路径设计为料流交叉、气流并联,可减少气料温度差,保证全部粉料和50%气流实现快速热交换;悬浮态焙烧分解炉出口采用旋流分流器装置设计,可根据粉料特性有选择的进行气料分离,保证了焙烧矿的分解率和粒度特性,分解炉的热稳定性好;旋风分离器快速冷却系统能够将高温的焙烧矿快速完成冷却,同时将旋风分离器的出口热风通向分解炉底部,实现了焙烧矿产品的热回收[3-4]。

表5 堆积态和悬浮态下气固相之间的换热参数对比Table 5 Comparison of heat transfer parameters between gas and solid under stacked and suspended conditions

注:Nu为怒塞尔特准数;Re为雷诺数准数;Pr为普兰特准数。

2.2 试验工艺流程

磷矿中试试验平台以高固气比悬浮态焙烧技术为基础,采用二级旋风分离器预热-煅烧分解-一级冷却的工艺配置,工艺流程简图如图2所示。试验系统主要装置由螺旋式给料机、在线参数检测装置、旋风分离器、悬浮预热系统、外循环式悬浮态焙烧分解炉、系统回风装置、袋收尘器等装置组成。在线参数检测装置主要检测温度、压力和烟气成分,ABB压力变送器和热电偶装置安装在悬浮态焙烧系统分解炉各段与各旋风分离器的出口处。在线气氛检测仪安装在分解炉的进口和出口端。其中试验系统给煤和给料装置均使用自制回转式变频微粉给料机,其大小规格分别为给料0~2 m3/h、给煤0~0.5 m3/h,其中煤粉的输送方式为气力输送。主要工艺流程步骤为:原料粉磨烘干→原料均化→原料喂料系统→旋风分离器→外循环式分解炉→悬浮冷却系统→成品。整个系统由PLC系统进行实时监控,且工况运行可实现实时调节。

试验系统气流:系统中烟气主要由喷入分解炉和热风炉的煤粉气流、煤粉燃烧气氛产生组成,整个系统中烟气为负压工况,气流在分解炉出口段完成气固分离后,直接进入旋风分离器C4,气固分离后分两路C4→CP3A→CP2→CP1和C4→CP3B→CP2→CP1进入旋风分离预热系统,气流经旋风分离器CP1汇合直接进入收尘器。

试验系统料流:均化后的磷矿原料经给料装置送至悬浮态焙烧系统中旋风预热器C1的换热管,完成气固分离后沿C1下料管进入旋风预热器CP2的换热管,后续料流按照C1→CP2→CP3A→CP3B顺序依次通过各级预热器完成粉料预热,因粉料可在换热管内快速完成气料换热,且系统中旋风预热器的换热管和下料管设计为气路并联、料路交叉。磷矿粉料可在旋风预热器CP3B完成预热,经过其下料管进入悬浮态分解炉底部,在悬浮态分解炉内和烟气完成分解反应后,焙烧矿经气流输送从悬浮态分解炉出口进入旋风分离器C4实现气料的气固分离,分离后的初产品进入旋风分离器CC1再次完成气固分离,分离后焙烧产品经旋风分离器CC1下料完成出料,旋风分离器CC1中的粗重颗粒在旋流气流作用下循环进入分解炉底端再一次进行分解直至达到产品分解要求。

2.3 磷矿悬浮态焙烧试验

在前期探索性试验的数据分析基础上,完成了本次磷矿悬浮态焙烧半工业试验,共计运行16 h,在试验初始阶段对系统所设工况监测点(包括测压点、测温点和在线气氛检测装置)先行标定监测,提前排除异常监测点,工况试验过程中所有监测点均能正常运行,能够为试验采集准确数据信息,控制系统PLC可实现实时动态反馈参数数据。经升温点火至可投料工况时开始投料,共计投料约3 500 kg。

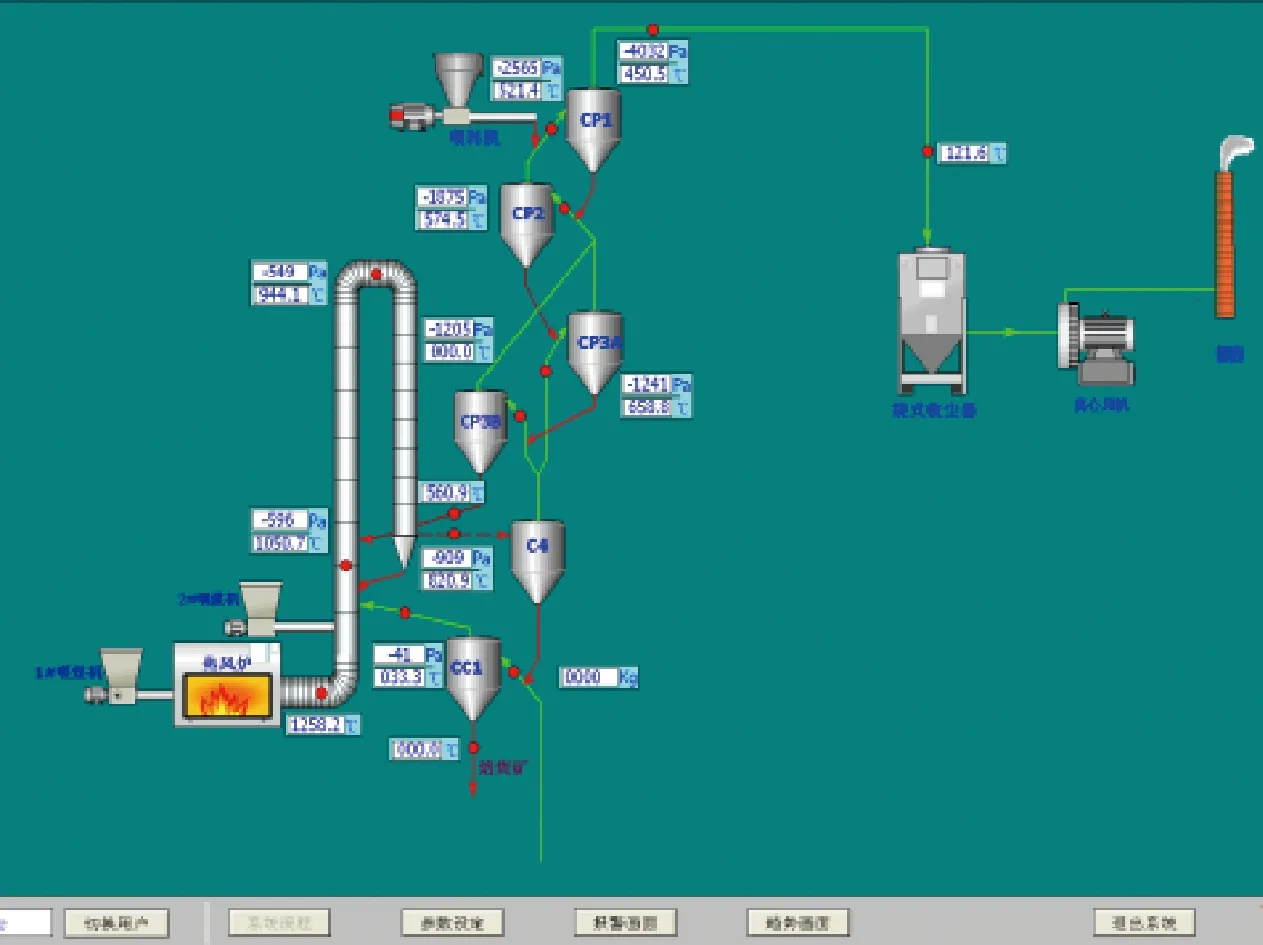

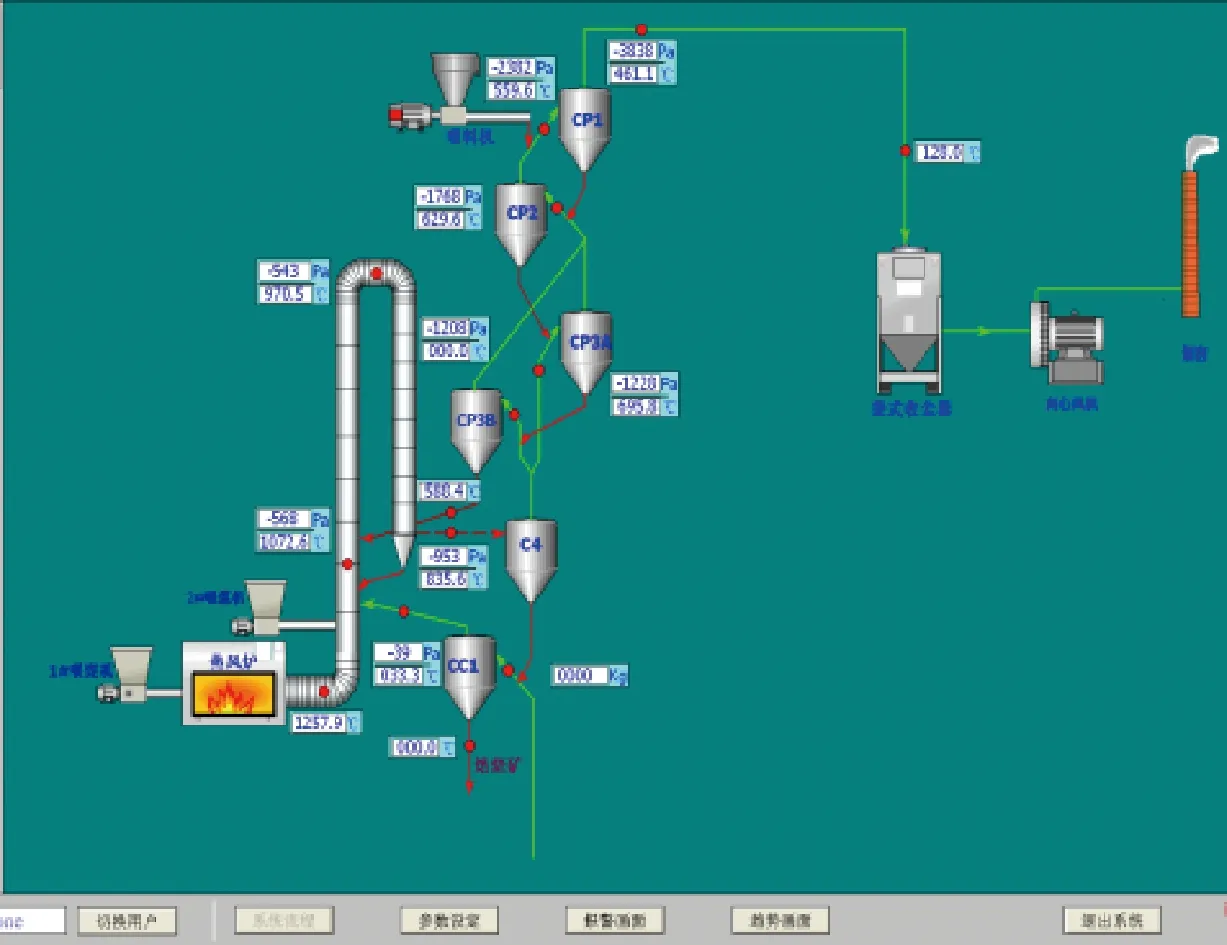

根据基尔霍夫标准反应热方程,计算磷矿中碳酸盐在25~1 000 ℃区间的分解反应热焓,选择940 ℃和970 ℃为系统试验工况。因此本连续性试验过程中共开展了两个阶段的工况温度条件试验,悬浮炉温度分别维持在(940±10) ℃和(970±10) ℃条件下,系统稳定后,喂料量保持约为500 kg/h。工况稳定运行时对焙烧矿取样,将所取同温不同时的焙烧矿样按焙烧温度分别混合均匀,得到两种焙烧矿样品各约1 000 kg。从点火至试验结束,系统各项工况参数稳定,料流稳定顺畅,可基本实现无人值守。图3和图4分别是焙烧温度为(940±10) ℃和(970±10) ℃工况条件下控制系统PLC的界面截图。图中各点参数为中试试验中工况稳定下参数。

图3 焙烧温度(940±10) ℃工况条件下控制系统 PLC界面截图

Fig.3 PLC interface screen of control system under the conditions of roasting temperature (940±10) ℃

图4 焙烧温度(970±10) ℃工况条件下控制系统 PLC界面截图

Fig.4 PLC interface screen of control system under the conditions of roasting temperature (970±10) ℃

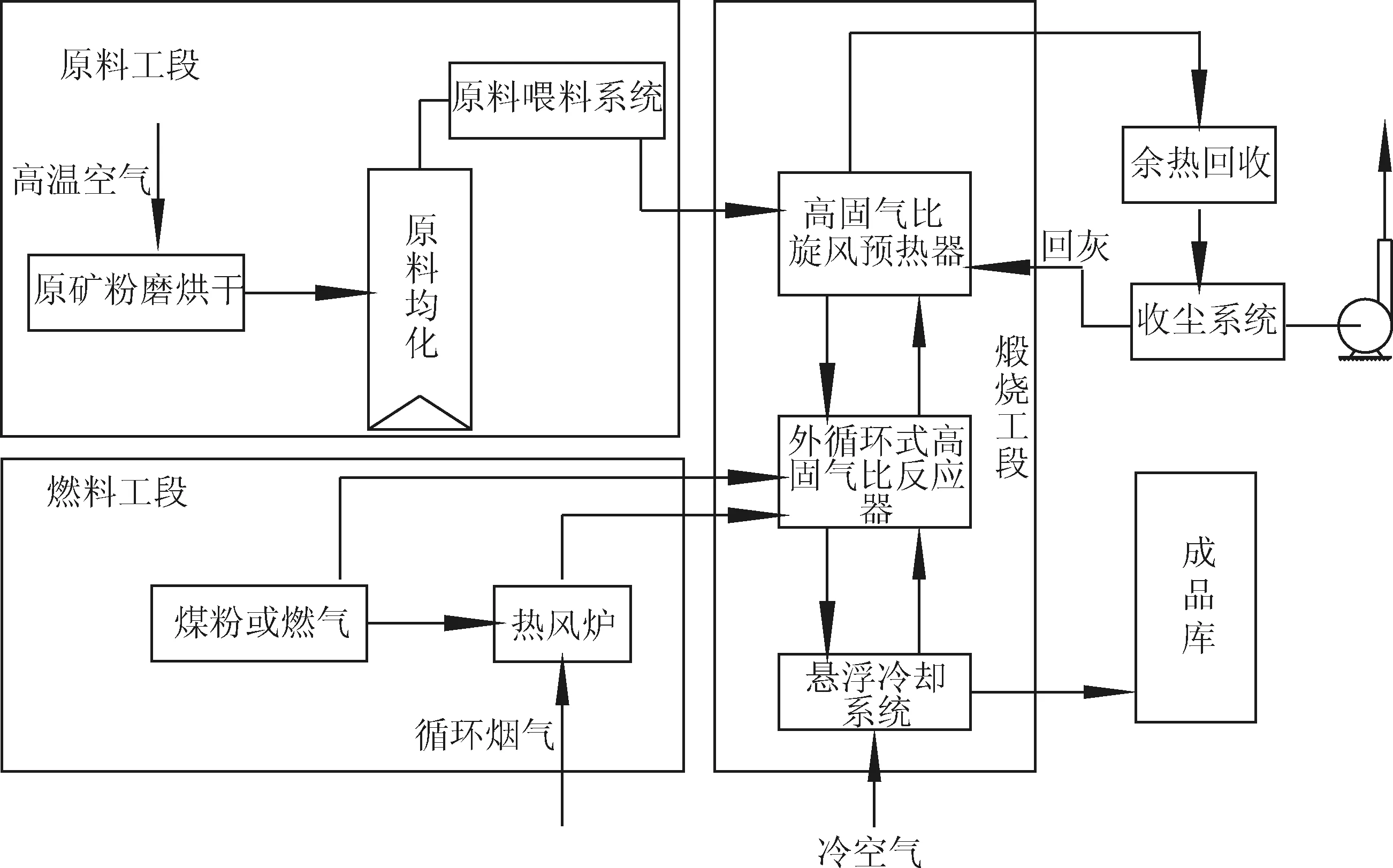

2.4 磷矿悬浮态焙烧工业装置基本路线设计

根据悬浮态焙烧半工业试验工况运行情况,结合磷矿碳酸盐热力学和系统物料平衡计算,设计出工业化悬浮态焙烧系统基本技术流程如图5所示。

3 焙烧矿样检测

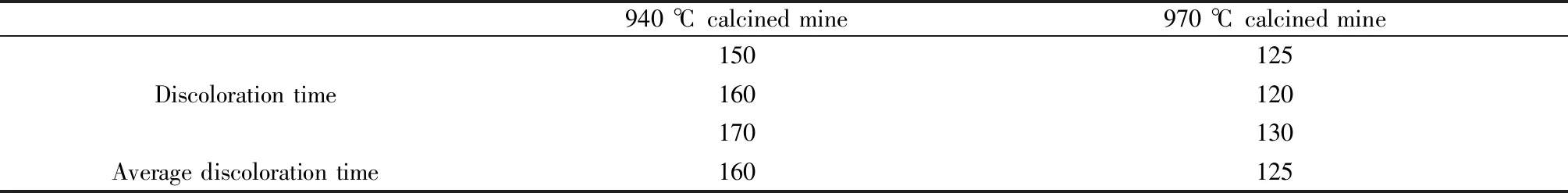

3.1 焙烧产品物相组成的定性分析

分别取混合均匀后的940 ℃焙烧矿样和970 ℃焙烧矿样进行XRD分析。图6和图7分别是焙烧温度940 ℃焙烧矿样和970 ℃焙烧矿样与原矿的XRD对比图谱。

图5 工业化磷矿悬浮态焙烧系统

Fig.5 Suspension roasting system of industrial phosphate mine

图6 940 ℃焙烧矿与原矿的XRD对比图谱

Fig.6 XRD pattern contrast of calcined mine at 940 ℃ and raw mine

图7 970 ℃焙烧矿与原矿的XRD对比图谱

Fig.7 XRD pattern contrast of calcined mine at 970 ℃ and raw mine

从图6对比图谱中可看出,经过悬浮态快速焙烧,磷矿焙烧样中已经没有白云石的特征衍射峰,氧化钙、氧化镁特征衍射峰非常明显,表明白云石已基本完成一次分解,但产品中仍有碳酸钙特征衍射峰存在,说明白云石的二次分解或者原矿中的石灰石分解不完全;从图7对比图谱中可看出,经过悬浮态快速焙烧,磷矿焙烧样中没有白云石的特征衍射峰,也观察不到石灰石的特征衍射峰,说明白云石已经基本二次分解完全,原矿中的石灰石也基本完全分解。两种磷矿焙烧样与原矿的XRD图谱对比分析还可说明,磷矿在高温悬浮态焙烧反应的过程中,白云石的分解是分为两步发生的,先是分解为CaCO3、MgO和CO2,其次是CaCO3的分解;只要温度满足CaCO3的分解,这两个过程基本上是同时进行的。

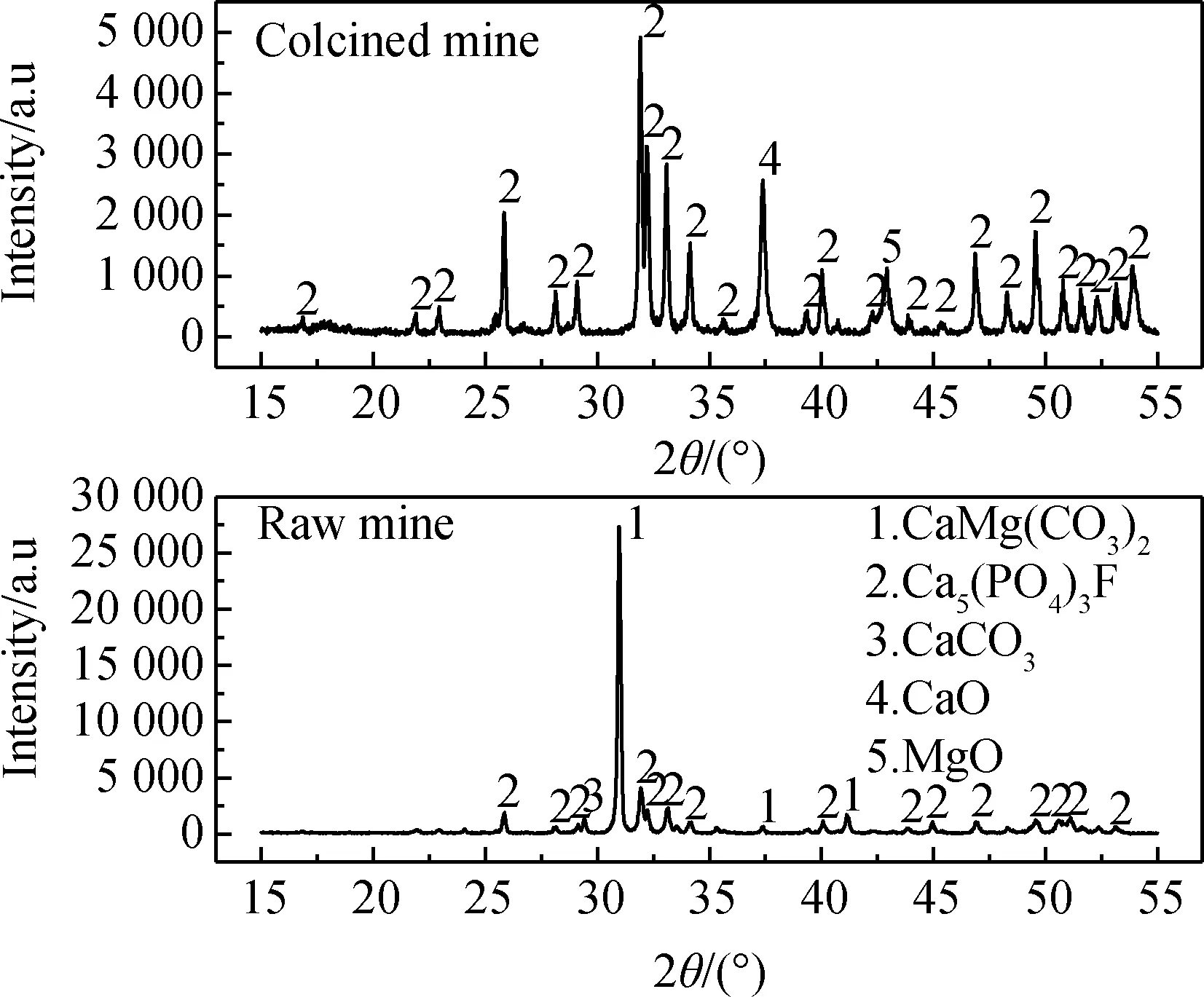

3.2 焙烧产品分解率及氧化钙的测定

分别对两种不同工况焙烧矿样和原矿进行表观分解率、总钙和有效氧化钙的测定。矿样中有效CaO采用蔗糖法[5]进行实验检测;表观分解率使用烧失量法[6]实验进行测定,表观分解率的计算公式见式(1)。结果如表6所示。

(1)

式中:e为表观分解率;L前为磷矿的烧失量;L后为产品的烧失量。

表6 两种矿样的表观分解率及氧化钙Table 6 Apparent decomposition rate and calcium oxide of two mine samples /%

中试试验采用三级悬浮态焙烧快冷装置,悬浮焙烧炉尺寸仅为φ0.4 m×9 m,由于该装置的悬浮焙烧炉尺寸小,系统的边界效应明显,稳定性相对于工业化大型装置较差;预热器系统采用外保温,保温效果较差,使得入炉物料的温度偏低,此种情况下分解炉承担了一部分的预热预分解任务,缩短了物料在分解炉内高温段的停留时间,于表观分解率的提高不利。喂料量约500 kg/h,维持炉内温度970 ℃左右,可以实现磷矿样品98.9%的表观分解率,有效氧化钙占比高,说明高固气比悬浮焙烧技术可以实现磷矿的高效率分解,且产品的活性高。

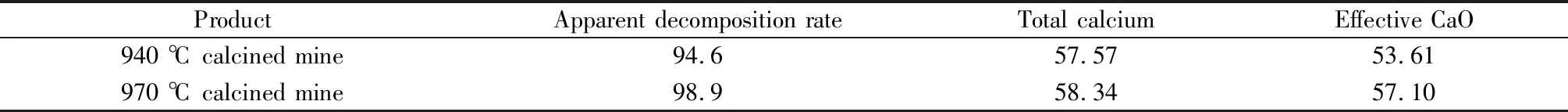

3.3 焙烧产品活性的测定

分别对两种焙烧产品的活性进行测定,测定方法是柠檬酸法[7],结果如表7所示。

表7 两种焙烧产品的活性Table 7 Activity of two kinds of calcined products /s

由表7得出940 ℃时焙烧矿平均变色时间为160 s;970 ℃时焙烧矿平均变色时间为125 s。两种矿样在表观分解率仅有95%左右的情况下,焙烧矿样仍具有较高活性,这应该是矿样在悬浮态焙烧分解快速冷却过程中,炉内粉体物料发生了高效的传热传质,同时经快速冷却工艺,促使反应生成细小的氧化物晶粒。由于该装置的悬浮焙烧炉有效容积小,系统的边界效应明显;预热器系统采用外保温,保温效果较差,使得入炉物料的温度偏低,仅为550 ℃左右,此种情况下分解炉承担了一部分的预热任务,缩短了物料在炉内的高温段的停留时间,于表观分解率的提高不利。若在预热器系统保温效果较好的条件下,适当增加分解炉尺寸,将有利于焙烧样表观分解率的进一步提高。

4 结 论

(1)采用悬浮态焙烧预热分解技术工艺,能够提高磷矿焙烧样品中碳酸盐的分解效率。对该批次磷矿,控制中试装置分解炉内温度940 ℃以上时,即可实现磷矿石样品中碳酸盐的快速高效率分解,当焙烧温度达到(970±10) ℃时,磷矿焙烧矿样分解率可达到98.9%。

(2)在预热器系统保温效果好的情况下,采用四级悬浮态焙烧预热-悬浮快速冷却系统,可降低焙烧系统的焙烧温度,在达到碳酸盐高效率分解的同时能实现较低的能耗。

(3)样品经过悬浮态快速焙烧反应,940 ℃工况时磷矿中的白云石已基本完成一次分解,但二次分解或者原矿中的石灰石分解不完全;970 ℃工况时白云石基本二次分解完全,原矿中的石灰石也基本完全分解。在磷矿的高温悬浮态焙烧反应过程中,先是白云石分解为CaCO3、MgO和CO2,其次是CaCO3的分解;只要满足CaCO3的分解温度,这两个过程基本上是同时进行的。