石墨掺杂装配式结构水泥基复合材料的制备与性能研究

冯玉苗,王 栋

(1.重庆水利电力职业技术学院建筑工程学院,重庆 402160;2.西安理工大学,西安 710048)

0 引 言

随着近年来中国冶金、建筑、机械等领域的快速发展,石墨及其碳素制品的开发与应用受到了极大关注,并且在各行各业中展现出了较好的应用前景,我国2011~2017年石墨和碳素制品的销售收入年复合增长率已达20%以上。其中,将石墨掺入水泥基材料中制备石墨掺杂装配式结构水泥基复合材料在民用建筑、市政工程等领域的装配式建筑中都体现出了较好的应用前景。其中一个重要的原因就是,水泥基复合材料除了要满足良好的力学性能外,还需要具有附加功能,如能够进行有效热量控制等,这就要求水泥基复合材料具有低的传热系数和良好的力学性能[1]。选择合适的水泥基复合材料填料以及考察填料改性对复合材料综合性能的影响成了科研工作者急需研究的课题。目前,石墨烯、碳纤维、碳纳米管和炭黑等碳系填料由于具有高热导率和密度小等特点而在水泥基复合材料中均有应用,虽然石墨烯在水泥基复合材料中已体现出较为显著的抗压/抗折强度提升作用,但是昂贵的价格同样限制了其作为水泥添加剂而使用,因此,本文考虑选取石墨粉为原料对水泥基复合材料进行改性,这方面的研究相对较少[2-3]。基于良好力学性能和低传热系数水泥基复合材料的概念,将不同含量的石墨掺入水泥砂浆中,并考察搅拌方式对复合材料各项性能指标的影响,结果有助于改善水泥基复合材料的传热效率和力学性能。

1 实 验

以天津何田科技有限公司生产的325目石墨粉(粒径0.045 mm、密度1.0 g/cm3、固定碳含量99.9%)、唐山市长江水泥厂生产的P·O 42.5水泥(120目)、砂(中砂、细度模数2.6)、水为原料制备了石墨掺杂水泥砂浆,具体配方见表1,其中石墨掺量=石墨/(石墨+水泥+砂),水灰比=水/(水泥+石墨)。

表1 石墨掺杂水泥砂浆的成分配比Table 1 Composition ratio of graphite-doped cement mortar

根据上述石墨掺杂水泥砂浆的成分配比,按照水泥、石墨和砂的顺序加入行星式水泥胶砂搅拌机中进行低速(145 r/min)搅拌2 min后,调档至高速(250 r/min)搅拌2 min,搅拌均匀后浇筑至40 mm×40 mm×160 mm模具中,依据GBT 17671—1999《水泥胶砂强度检验方法(ISO法)》置于胶砂时间成型振实台上振动夯实后置于25 ℃、相对湿度60%的室温环境中保持24 h后脱模,然后转入恒温恒湿养护箱中进行7 d、28 d养护,待水分自然蒸干后得到普通搅拌工艺试块。将石墨、水泥和砂装入日本PRIMIX型超高速多功能搅拌机中,20 000 r/min转速搅拌0.5 min后调档至25 000 r/min搅拌0.5 min,搅拌结束后采用与普通搅拌工艺相同的装模、振动、脱模和养护步骤,得到超高速搅拌工艺试块。

采用DYE-300S型水泥胶砂抗压抗折一体机对工艺试块进行7 d、28 d抗折强度和抗压强度进行测试;采用CD-D4141C型导热系数测定仪对复合材料的导热系数进行测定;显微形貌采用日本电子IT300型扫描电镜进行观察。

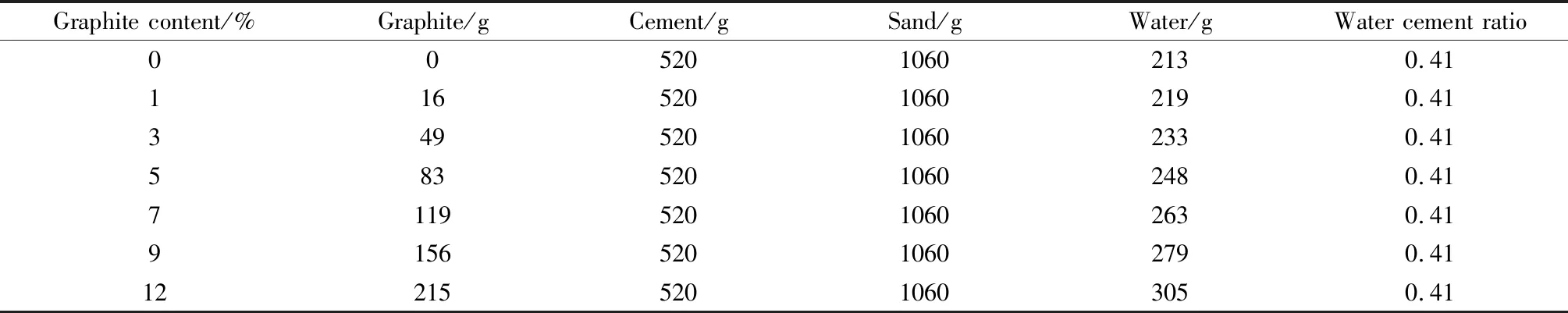

图1 石墨掺量对石墨掺杂水泥基复合材料7 d 抗折强度的影响Fig.1 Effect of graphite content on 7 d flexural strength of graphite-doped cement-based composites

2 结果与讨论

图1所示为石墨掺量0%~12%时石墨掺杂水泥基复合材料试块的7 d抗折强度测试结果。对比可知,无论是普通搅拌工艺试块还是超高速搅拌工艺试块,随着石墨掺量从0%增加至12%,试块的7 d抗折强度都呈现逐渐减小的趋势,但是相对而言,相同石墨掺量的超高速搅拌工艺试块的7 d抗折强度更小,这可能是因为7 d水泥水化产物较少,普通搅拌工艺下的石墨分散均匀性较差而造成。此时的界面结合区较少而相对缺陷也更少[4],造成7 d抗折强度反而更高。

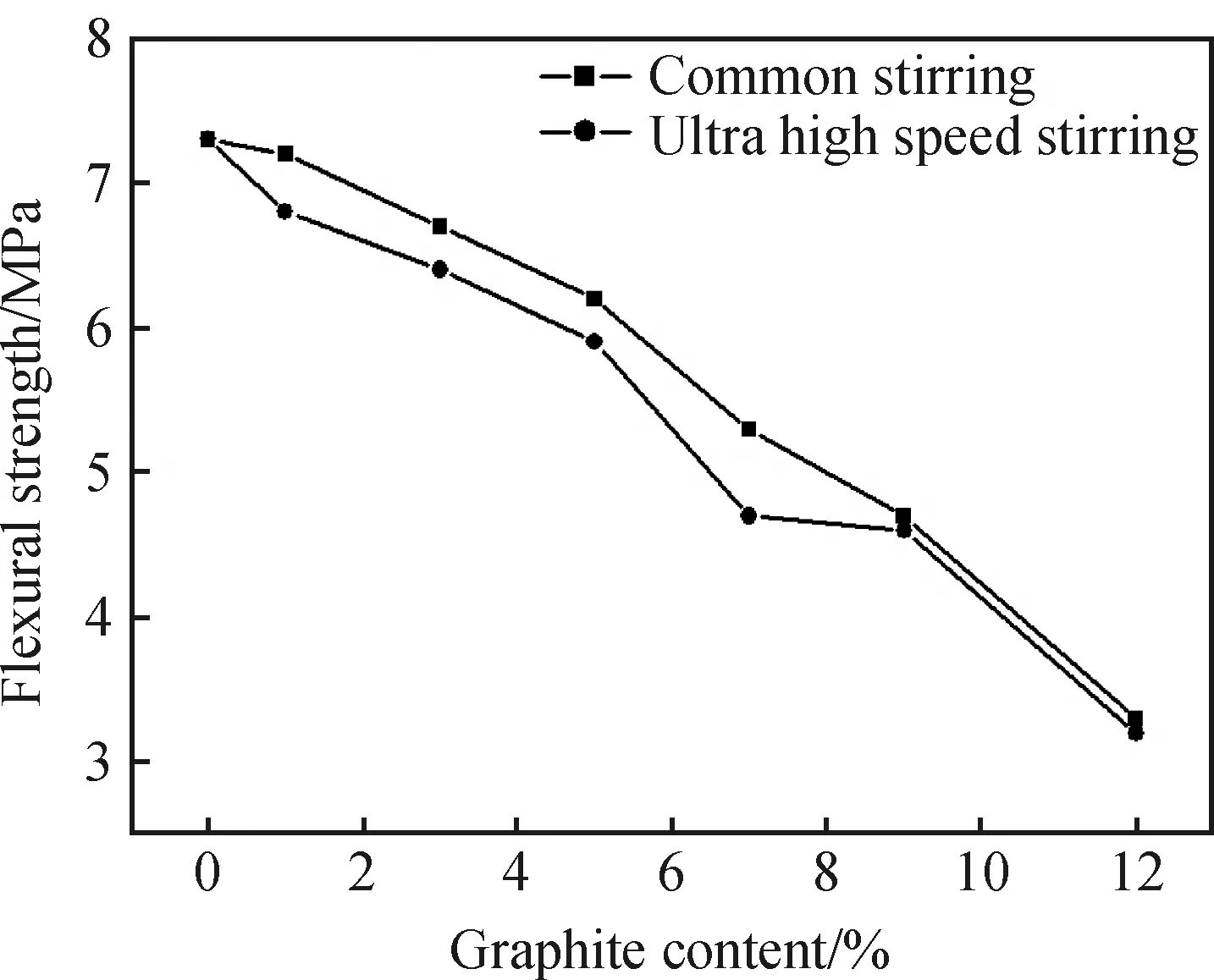

图2 石墨掺量对石墨掺杂水泥基复合材料28 d 抗折强度的影响Fig.2 Effect of graphite content on 28 d flexural strength of graphite-doped cement-based composites

图2所示为石墨掺量0%~12%时的石墨掺杂水泥基复合材料试块的28 d抗折强度测试结果。对比可知,无论是普通搅拌工艺试块还是超高速搅拌工艺试块,随着石墨掺量从0%增加至12%,试块的28 d抗折强度都呈现先增加而后减小的特征,在石墨含量为1%时测得抗折强度最大值。在相同的石墨掺量下,超高速搅拌工艺试块的28 d抗折强度相对普通搅拌工艺试块更大。这主要是因为28 d条件下石墨掺杂水泥中的水化产物含量增多,界面结合力增强,相较于相同石墨掺量的复合材料7 d条件下的试块抗折强度更大,但是如果继续提高石墨掺量,试块内部的缺陷将会增多而造成抗折强度降低[5]。

图3所示为石墨掺量0%~12%时石墨掺杂水泥基复合材料试块7 d抗压强度测试结果。对比可知,无论是普通搅拌工艺试块还是超高速搅拌工艺试块,石墨掺量为0%时试块的抗压强度相同,而随着石墨掺量的增加,试块的7 d抗压强度都呈现逐渐减小的趋势,但是相对而言,试块在石墨掺量为1%时的下降幅度较小,而当石墨掺量增加至3%及以上时,7 d抗压强度下降幅度较大,在石墨掺量为12%时,两种试块的7 d抗压强度已经降低至16 MPa以下。

图3 石墨掺量对石墨掺杂水泥基复合材料7 d 抗压强度的影响

Fig.3 Effect of graphite content on 7 d compressive strength of graphite-doped cement-based composites

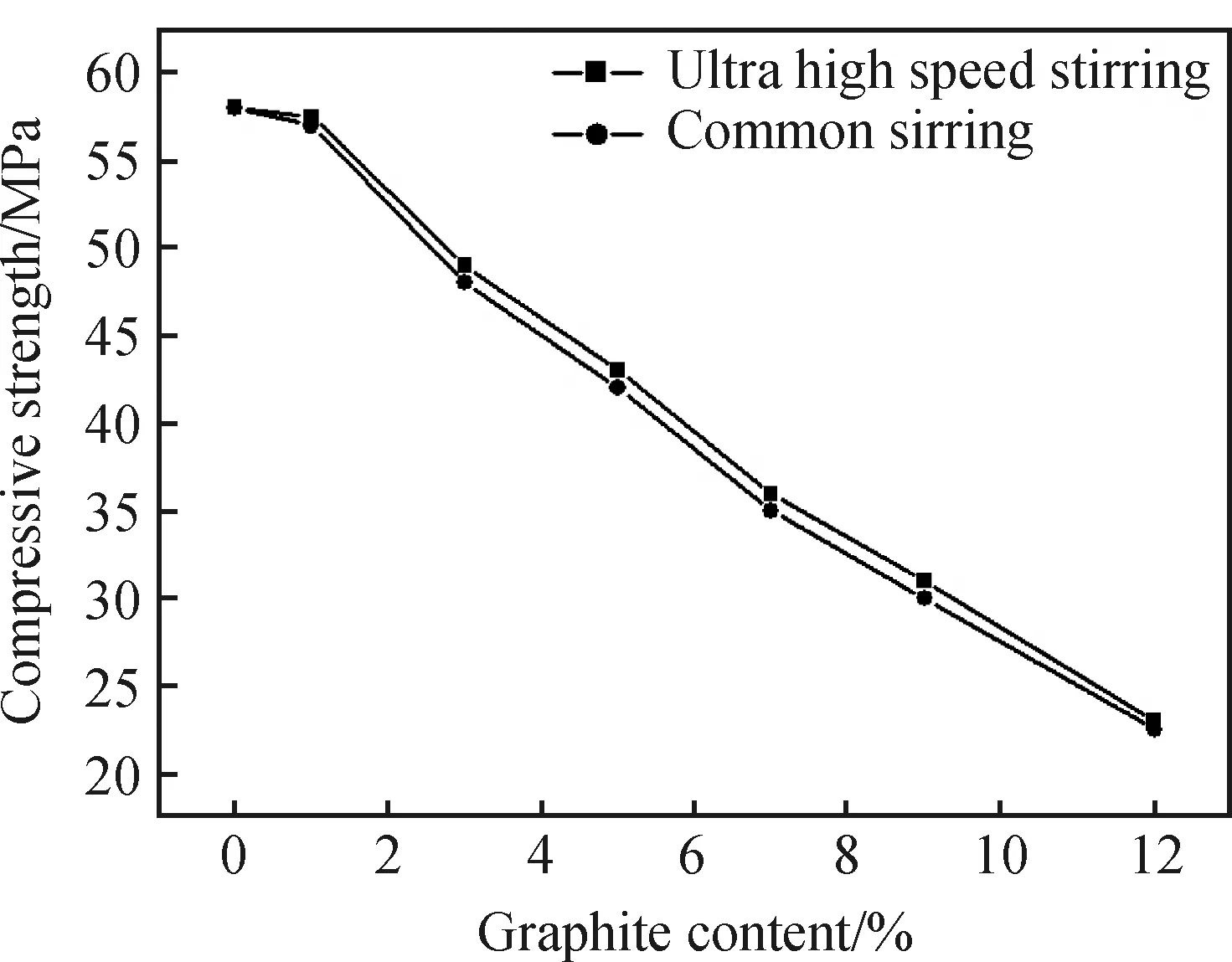

图4 石墨掺量对石墨掺杂水泥基复合材料28 d 抗压强度的影响

Fig.4 Effect of graphite content on the 28 d compressive strength of graphite-doped cement-based composites

图4所示为石墨掺量0%~12%时石墨掺杂水泥基复合材料试块28 d抗压强度测试结果。对比可知,无论是普通搅拌工艺试块还是超高速搅拌工艺试块,石墨掺量为0%时试块的抗压强度相同,而随着石墨掺量的增加,试块的28 d抗压强度都呈现逐渐减小的趋势。与7 d抗压强度-石墨掺量曲线相似的是,试块在石墨掺量为1%时的下降幅度较小,而当石墨掺量增加至3%及以上时,28 d抗压强度下降幅度较大,在石墨掺量为12%时,两种试块的28 d抗压强度已经降低至25 MPa以下,但是相同石墨掺量的28 d抗压强度明显高于7 d抗压强度。

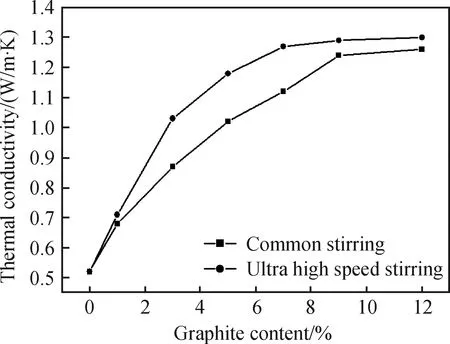

图5 石墨掺量对石墨掺杂水泥基复合材料28 d 导热系数的影响Fig.5 Effect of graphite content on 28 d thermal conductivity of graphite-doped cement-based composites

图5所示为石墨掺量0%~12%时石墨掺杂水泥基复合材料试块28 d导热系数测试结果。对比可知,无论是普通搅拌工艺试块还是超高速搅拌工艺试块,石墨掺量为0%时试块的导热系数相同,而随着石墨掺量从0%增加至12%,试块的28 d导热系数都呈现逐渐升高的趋势,在石墨掺量为12%时,试块的导热系数都升高至1.2 W/(m·K)以上。在相同的石墨掺量下,超高速搅拌工艺试块的导热系数要高于普通搅拌工艺试块,这主要是因为前者的搅拌速度更快,可以减少搅拌过程中产生导热填料的同时提高导热系数[6-7]。此外,随着石墨掺量的增加,两种搅拌工艺下试块的导热系数增加率明显不同,当石墨含量从0%增加至1%时,普通搅拌工艺试块和超高速搅拌工艺试块的导热系数增加率分别达到30.0%和37.2%,且随着石墨掺量的增加,普通搅拌工艺试块的导热系数增加率逐渐减小,而超高速搅拌工艺试块的导热系数增加率先增加而后减小,在石墨掺量从1%增加至3%时,导热系数增加率最大,约为46.1%。整体而言,当石墨掺量增加至7%时,继续增加石墨掺量对导热系数的影响不大,可以认为石墨掺量为7%时具有最佳的抗折强度、抗压强度和导热系数组合。

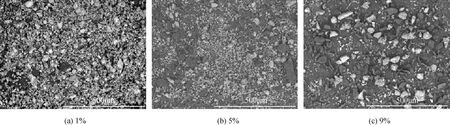

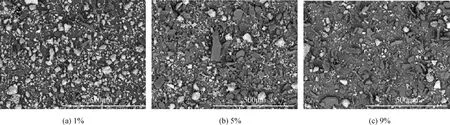

取石墨掺量分别为1%、5%和9%的石墨掺杂水泥基复合材料粉末,烘干后置于扫描电镜下观察,普通搅拌工艺和超高速搅拌工艺试块的形貌分别如图6和图7所示。结合能谱分析结果可知,石墨掺量为1%时,普通搅拌工艺下复合材料中的石墨粒子含量较少,而超高速搅拌工艺下的石墨粒子较多;增加石墨掺量至5%,普通搅拌工艺下复合材料中才出现较多的石墨粒子,但是继续增加石墨掺量至9%时,石墨在复合材料中已经发生团聚,而石墨掺量为5%和9%的超高速搅拌工艺下复合材料中都可见较多石墨粒子,这也就说明,采用超高速搅拌工艺有助于促进复合材料中石墨粒子的分散[8-9],从而获得优异的力学性能和导热性能。

图6 普通搅拌工艺的石墨掺杂水泥基复合材料的显微形貌

Fig.6 Microstructure of graphite-doped cement-based composites by common stirring process

图7 超高速搅拌工艺的石墨掺杂水泥基复合材料的显微形貌

Fig.7 Microstructure of graphite-doped cement-based composites by ultra high speed stirring process

3 结 论

(1)无论是普通搅拌工艺试块还是超高速搅拌工艺试块,随着石墨掺量从0%增加至12%,试块的7 d抗折强度都呈现逐渐减小的趋势,试块的28 d抗折强度都呈现先增加后减小的特征。

(2)无论是普通搅拌工艺试块还是超高速搅拌工艺试块,石墨掺量为0%时试块的抗压强度相同,而随着石墨掺量的增加,试块的7 d和28 d抗压强度都呈现逐渐减小的趋势,但是相对而言,试块在石墨掺量为1%时的下降幅度较小,而当石墨掺量增加至3%及以上时,7 d抗压强度下降幅度较大。

(3)无论是普通搅拌工艺试块还是超高速搅拌工艺试块,石墨掺量为0%时试块的导热系数相同,而随着石墨掺量从0%增加至12%,试块的28 d导热系数都呈现逐渐升高的趋势,在石墨掺量为12%时,试块的导热系数都升高至1.2 W/(m·K)以上。石墨掺量为7%的石墨掺杂水泥基复合材料具有最佳的抗折强度、抗压强度和导热系数组合。