基于储能飞轮的电动汽车制动能量回收

李春雷,储江伟,李 红,黄 赫,袁善坤

(1.东北林业大学 交通学院,黑龙江 哈尔滨 150040;2.上海汽车变速器有限公司,上海 201800)

飞轮储能是一种环保、可持续的储能方式,以动能的形式存储能量,具有响应快、传动效率高、功率密度大等特点[1],现已应用于航天航空、交通运输和风力发电等多个领域中[2]。对于电动汽车领域,飞轮可以增加整车质量,汽车制动时将车身的惯性能经传动系统转化为飞轮的动能[3],是新能源汽车中一种优良的储能方式。

汽车制动时的能量回收是汽车节能环保的重要途径。为了使电机可以在不同电压下使用,文献[4]设计了一种应用于飞轮储能的双定子绕组高速电机,该电机可以在电池电阻损耗最小时进行充放电,提升了飞轮能量回收的效率;文献[5]研制了一种磁力耦合传递飞轮,将磁力耦合离合器和飞轮结合在一起,实现了飞轮调速的无级变速,减少了能量传递损失;文献[6]将电磁离合器应用于带有发动机的传统汽车上,对其制动能量回收效率进行仿真分析,系统可以有效回收10%~14%的能量。电磁转差离合器通过控制励磁电流的大小,改变输出转速,可以实现无级调速的效果,减少能量浪费[7]。本文主要研究一种将电磁转差离合器与储能飞轮结合起来的飞轮储能系统装置,研究其在纯电动汽车中的制动能量回收效率。

1 总体布置结构

1.1 整车布置

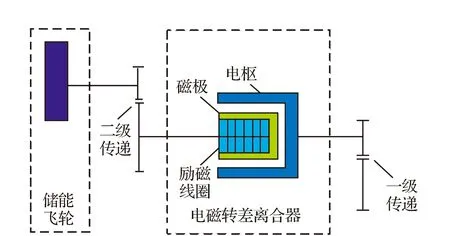

整车动力系统包括驱动电机、传动机构、电磁耦合式飞轮储能系统装置和驱动轮。飞轮储能装置与电机之间采用并联式布置。其结构布置示意图如图1所示。飞轮既是储能元件,也是辅助动力源[8]。

图1 汽车底盘布置

电机作为主要动力源,输出的动力经过传动机构作用,用以驱动车轮。飞轮可以对制动时汽车的惯性能进行回收,成为辅助动力源。汽车启动后,由驱动电机提供动力,汽车可以正常行驶,此时励磁线圈中的电流为0A,电磁转差离合器断开,储能飞轮处于静止状态;当汽车制动时,制动的动力经过传动系统传到电磁转差离合器的电枢端,绕组线圈中通以直流电[9],电磁转差离合器接通后,电枢带动磁极一同转动,磁极将机械能传递给储能飞轮,能量以动能的形式存储;当汽车重新启动后,储能飞轮的动能可以经过传动机构传递给驱动轮,增加汽车的动力,减少制动时的能量浪费。

1.2 飞轮储能系统结构

电磁耦合式储能飞轮装置主要包括电磁转差离合器、一级齿轮传递、二级齿轮传递和储能飞轮等。该系统装置示意图如图2所示。电磁转差离合器主要由励磁线圈、电刷、电枢和磁极等组成。

图2 电磁耦合式飞轮装置

励磁线圈与磁极构成感应子[10],电枢端经一级增速齿轮与差速器相连,磁极端通过二级增速齿轮与储能飞轮连接。励磁线圈中通以直流电,封闭的磁路产生主磁通,磁力线通过气隙-电枢-气隙-磁极构成一个闭合磁通路[11]。车轮传递过来的动力驱动电枢旋转,电枢与磁极之间发生相对运动,电枢切割磁力线,产生电磁力,所产生的转矩带动着磁极跟随电枢一起转动。跟随转动初期,由于电枢与磁极之间存在转速差,磁极的转速增加,电枢的转速减少,电枢端产生的转矩使车轮减速,磁极端的电磁转矩可以将旋转的机械能传递给飞轮存储;当电枢的转速与磁极的转速相等时,离合器不再对驱动轮的制动起作用。

2 整车制动动力学模型

整车制动模型主要包括整车模型、液压制动模型和电磁转差离合器传递的飞轮模型。

2.1 整车模型的建立

对汽车制动过程做出假设:

1)汽车在水平良好路面上沿直线行驶;

2)车身、底盘、车轮均为刚体,并采用刚性连接;

3)制动中产生的空气阻力和滚动阻力很小,可不计。

汽车制动时的受力如图3所示。

图3 汽车制动时的受力

汽车制动时满足:

(1)

式中:m为汽车的整车质量,kg;u为车速,m/s;FXb1、FXb2为前后轮地面制动力,N。

分别以前、后车轮接地点为起矩点,得:

FZ1L=Gb+Fjhg,

(2)

FZ2L=Ga-Fjhg.

(3)

式中:Fj为汽车惯性力,N;hg为质心高度,m;L为轴距,m;a、b为前、后轴与质心的水平距离,m。

2.2 飞轮储能系统模型

电气元件通过控制绕组线圈中励磁电流,改变磁极转速,可以实现无级调速。离合器特性可以描述为:

(4)

式中:Te为传递的转矩,N·m;n1、n2分别为磁极和电枢的转速,r/min;Ip为励磁电流,A;K为固定系数,与离合器参数有关。

储能飞轮所存储的能量为:

(5)

式中:J为储能飞轮的转动惯量,kg/m2;ω为储能飞轮的转速,rad/min。

储能飞轮的能量回收效率为[12]:

(6)

式中:ΔEf制动前后储能飞轮能量变化,J;ΔE为外部输入能量变化,J。

2.3 液压制动模型

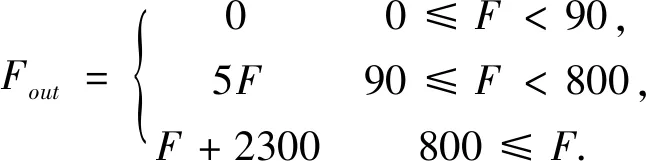

汽车制动时,驾驶员踩踏板,经过真空助力器的作用,将踏板力传递给制动器[13]。真空助力器的放大作用可以描述为:

(7)

式中:F为制动踏板力,N。

制动器产生的制动力矩与制动器的相关参数有关。车轮受到的制动力矩为:

Tb=2×Fb·η·μb·r·C.

(8)

式中:Fb为制动活塞受到的力,N;η为制动系数;μb为制动效率;r为轮胎半径,m;C为摩擦系数。

2.4 制动控制策略

2.4.1 前后制动力的分配

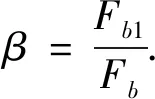

一般汽车的制动器制动力按固定比值分配,通常用前轮制动器制动力与总制动器制动力的比值表示,此比值被称为制动力分配系数[14]。常用β来表示:

(9)

式中:Fb1、Fb2分别为前、后轮制动力,N;Fb为总制动器的制动力,N。

2.4.2 基于飞轮储能系统的制动控制策略

飞轮储能系统中的制动控制策略,前、后轴车轮的制动器按固定制动力分配系数分配制动力,并且装配有ABS辅助制动系统。驱动轮的制动力矩由液压制动系统和电磁转差离合器共同作用,从动轮则由液压制动系统单独作用。驱动轮的制动控制策略如图4所示。

图4 驱动轮的制动控制策略

对于驱动轮,由式(4)可知,电磁转差离合器传递的转矩与电枢和磁极的相对转速和励磁电流有关[15],所以当电枢和磁极之间的转速差为0时,电磁转差离合器提供的制动转矩为0。

3 仿真分析

3.1 整车制动性能仿真

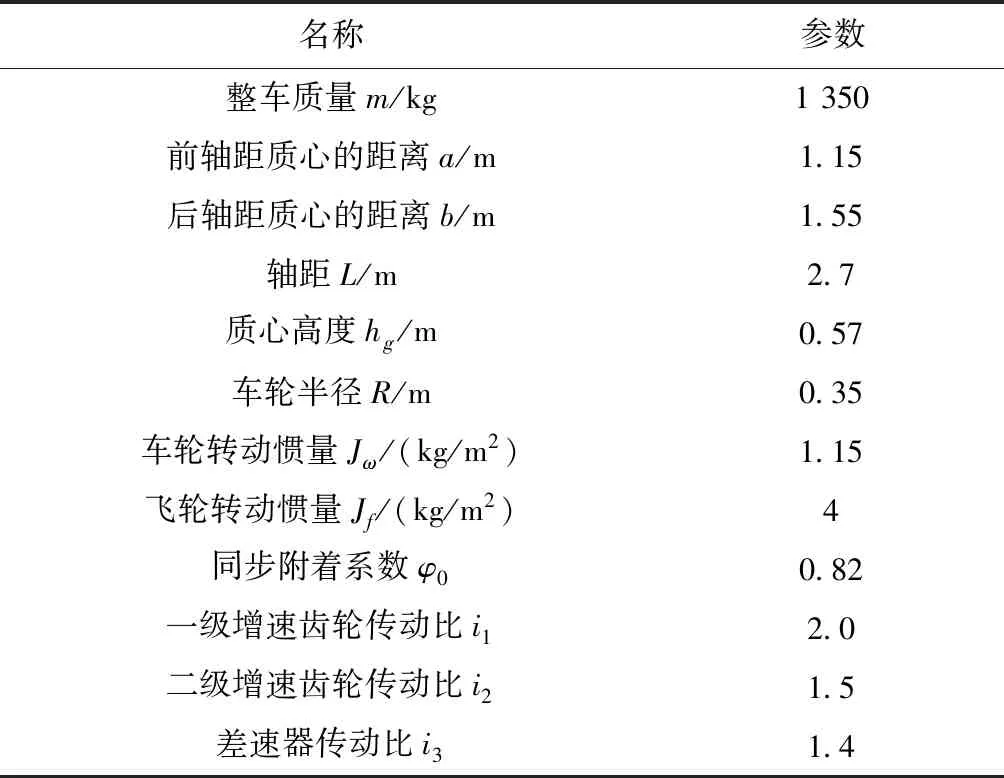

在Matlab/Simulink中搭建了装载有电磁耦合式飞轮储能装置的整车模型并仿真,整车参数见表1。

表1 整车仿真参数

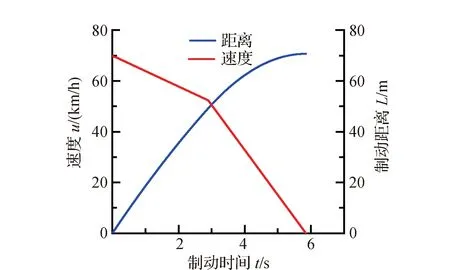

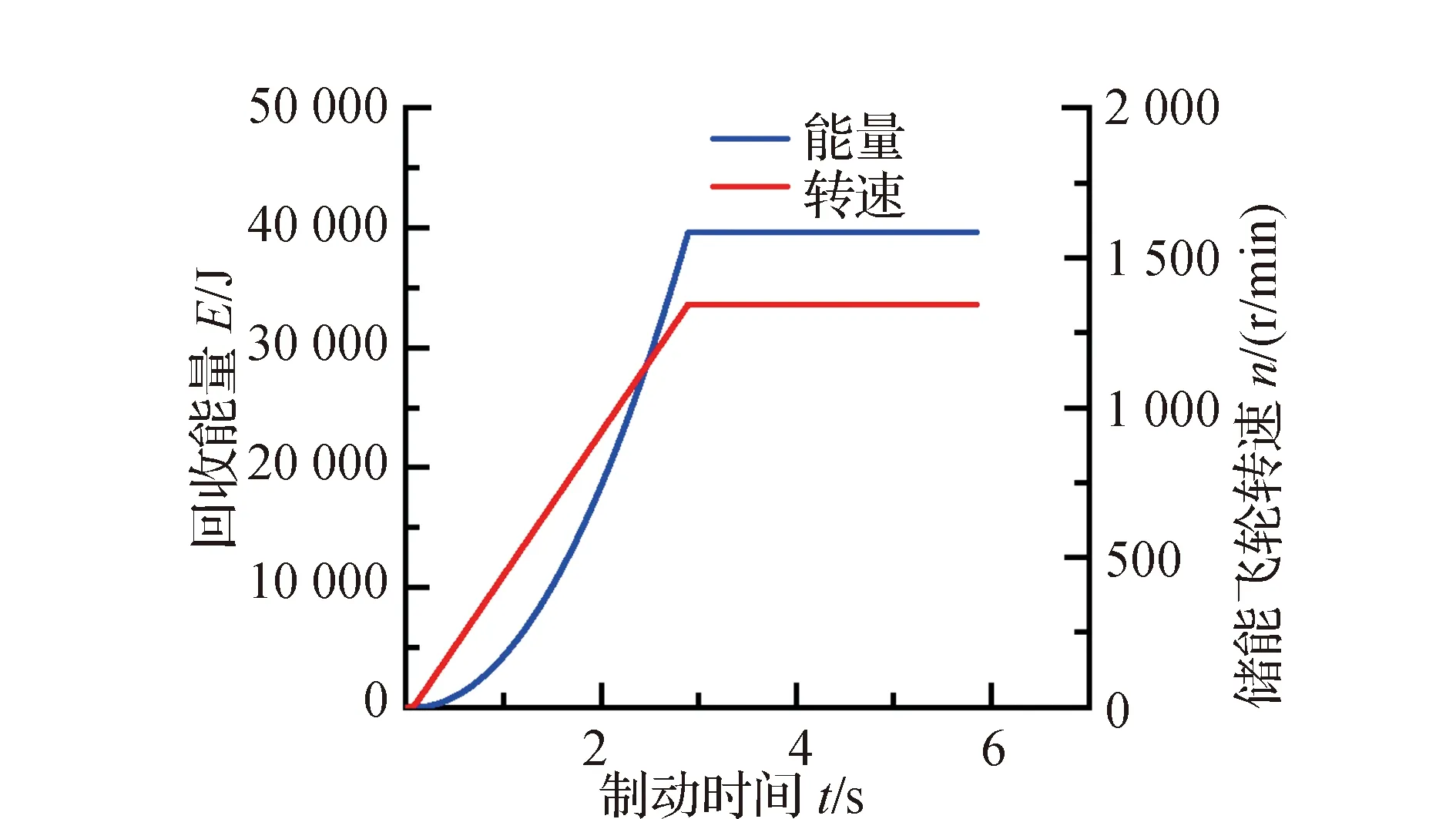

仿真中,电磁转差离合器最大可以提供800 N·m的制动力矩,设置制动初速度为70 km/h,该过程中汽车制动的距离和车速如图5、储能飞轮的转速和回收能量变化如图6。

图5 制动距离和车速变化

图6 储能飞轮转速和回收能量变化

对图5—图6分析可知,汽车制动总时间为5.853 s,制动距离为70.67 m。制动从0 s到2.9 s时,汽车的制动减速度为-1.8 m/s2,驱动轮的制动力矩由电磁转差离合器和液压制动系统共同提供;从2.9 s到制动结束,汽车的制动减速度为-4.93 m/s2,制动力矩由液压制动系统单独提供,电磁转差离合器传递的力矩为0,储能飞轮的最高转速不再变化,以动能的形式存储于储能飞轮中。整个制动过程,汽车消耗总能量17 2150 J,飞轮最高转速1 344.2 r/min,回收了39 629 J能量,电磁耦合式储能飞轮系统能量回收效率达到23%。

3.2 制动能量回收效率分析

3.2.1 不同制动初速度下的能量回收

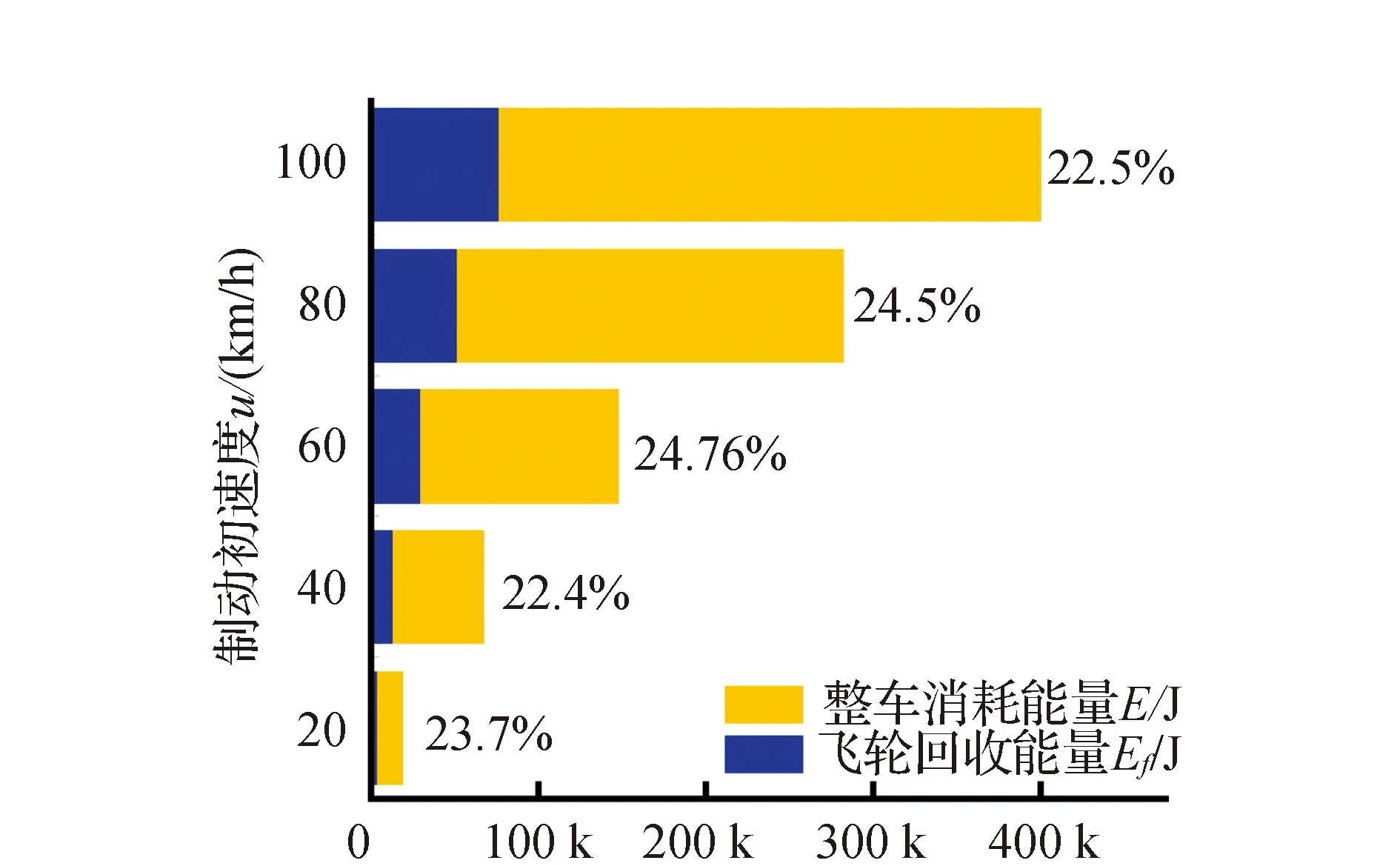

汽车在行驶过程中,驾驶员通常会在不同初速度下进行制动。为了研究不同制动初速度对电磁耦合式储能飞轮制动回收效率的影响,根据表1中的整车参数,分别选择制动初速度为20 km/h、40 km/h、60 km/h、80 km/h、100 km/h进行制动能量回收仿真实验,其结果如图7和图8所示。

图7 不同制动初速度下飞轮回收能量变化

图8 不同制动初速度下能量回收效率变化

由图7可知,由于制动的初始速度增大,汽车制动的总时间延长,制动距离也随之变大。在制动初速度为20 km/h的仿真中,电磁转差离合器作用的时间为0.92 s;在制动初速度为100 km/h的仿真中,电磁转差离合器作用时间为4.11 s,其作用时间明显增加。由于飞轮的转动惯量一定,所以飞轮的转速变化率不变。电磁转差离合器作用时间延长,储能飞轮的最高转速变大,其存储的能量随之提高。同时,由图8可知不同制动初速度下电磁耦合式储能飞轮系统的能量回收效率均不小于22.4%。因此,本文所研究的电磁耦合式飞轮储能系统是一种有效的制动能量回收装置。

3.2.2 不同飞轮转动惯量下的能量回收

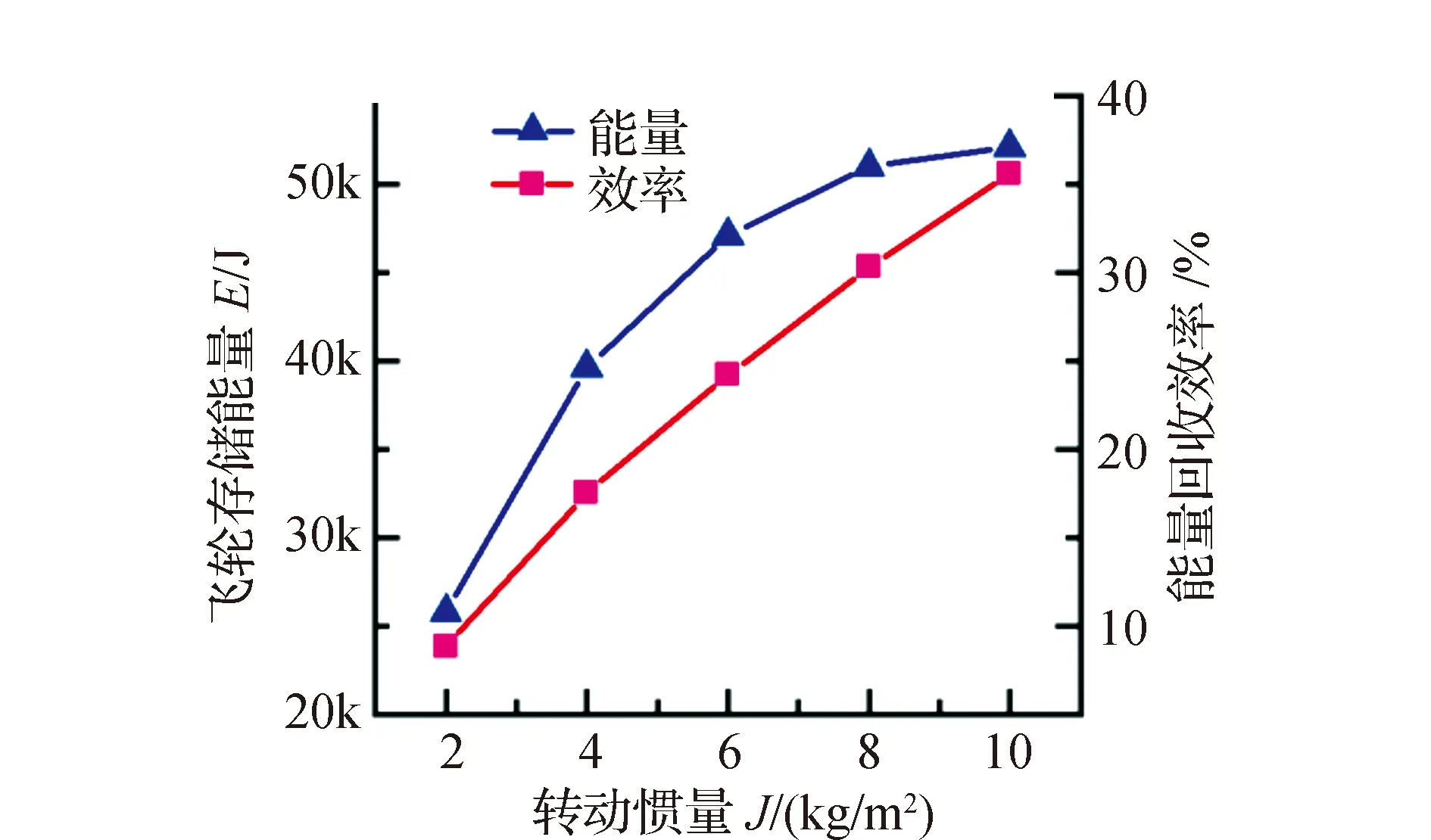

为了研究转动惯量对电磁耦合式储能飞轮系统能量回收的影响,分别选择2 kg/m2、4 kg/m2、6 kg/m2、8 kg/m2和10 kg/m2转动惯量的储能飞轮进行仿真试验,仿真结果如图9、图10所示。

图9 不同转动惯量下储能飞轮转速

图10 不同转动惯量下储能飞轮能量和回收效率

根据仿真结果可知,当储能飞轮的转动惯量为2 kg/m2时,最高转速1 533.1 r/min,回收了25 775 J能量,回收效率为8.85%,当储能飞轮的转动惯量为10 kg/m2时,最高转速为974.9 r/min,可以回收52 112 J能量,能量回收效率可以达到35.6%。对比分析可知,飞轮在不同转动惯量下储存的能量差异较大。

从图10中能量变化曲线可以看出,不同转动惯量下飞轮回收的能量呈凸函数变化。根据凸函数的性质可知,飞轮所存储的能量存在极值。对于相同材料的飞轮,其能量密度一定,飞轮的转动惯量越大,其质量和体积也增加。而由上述分析,当飞轮的转动惯量达到一定值时,转动惯量增加,其能量增长率减小,回收的能量增加量变小,储能飞轮质量越大,单位质量或单位体积飞轮回收的能量减少,储能飞轮得不到充分利用,而且不利于飞轮的整车布置。对比分析图10中不同转动惯量下储能飞轮能量回收的效率可知:储能飞轮的转动惯量与回收效率呈线性关系。对于电磁耦合式储能飞轮,其转动惯量越大,回收效率越高。

不同转动惯量的飞轮对制动时汽车车速的影响如图11所示。

图11 不同转动惯量下车速变化

不同转动惯量的飞轮在相同车速下制动时,提供的制动减速度大小相同,但电磁转差离合器作用的时间有所差异,飞轮的最高转速也不一样。由图11可知,2 kg/m2的飞轮电磁耦合器作用了1.68 s,占制动总时间的33.2%; 10 kgm2的飞轮电磁转差离合器作用5.2 s,占总时间的70.74%。储能飞轮的转动惯量越大,最高转速降低,电磁转差离合器作用时间占总制动时间的比重越大,制动总时长增加明显,制动距离随之增加,汽车行驶的安全性变差。

通过上述分析,增加飞轮的转动惯量虽然可以明显增加储能飞轮回收的能量,并提高能量回收效率,但会使制动总时间延长,不利于汽车的安全性,而且飞轮的转动惯量太大会增加飞轮的磨损,响应时间也增大,所以在应用中需要根据实际情况,选择合适的飞轮,改善其储能状况。对于仿真中的车辆,选择转动惯量为6 kg/m2的飞轮,该飞轮存储的能量很高,能量回收效率可以达到25%,制动时间较短,可以保证车辆制动安全。

4 结 论

本文以电磁耦合式储能飞轮为研究对象,为了研究电磁耦合式飞轮的能量回收效率,通过整车仿真的方法,经过研究得出以下结论:

1)制动初速度越大,电磁转差离合器作用时间越长,飞轮回收的能量越多,能量回收效率相差不多,仿真中的回收效率均不低于22.4%;

2)对于电磁耦合式储能飞轮,随着转动惯量增大,储能飞轮的最高转速降低,回收的能量增加,能量回收效率明显提高;

3)转动惯量大的飞轮,制动时间显著延长,制动距离随之增加,不利于行驶的安全性。