超高强度钢板激光拼焊热成形零件关键技术研发

文/沈海平·东风商用车有限公司

目前在热成形领域中,大多数成形工艺均为单板成形,为了达到提高零件局部强度的目的,通常采用先将两个或多个零件分别单独成形,之后再通过固点焊接将其固定贴合在一起。但是,零件成形后再焊接,由于镀层等表面杂质的影响,容易出现虚焊,焊接强度不达标等质量问题。另外,多个零件单独成形后再焊接,相当于需要多道工序去完成一个成品零件,所需时间较长、工序繁琐、工装投入数量多、成本更高。

为了达到轻量化和更加适配侧碰的需求,保证在做到轻量化的同时也能做到车身安全性的提高,可以采用激光拼焊技术,将不同料厚不同材质的铝硅镀层材料拼焊起来,拼焊材料经过加热炉加热,热成形模具冲压,保压淬火后,得到我们需要的不同强度的热成形零件。

该零件可使需要高强度部位屈服强度、抗拉强度等机械性能显著提高,达到可以承受更大的撞击力的效果,同时也可使需要低强度部位拥有较低屈服强度、抗拉强度,在碰撞时达到吸能和溃缩的作用,两者方式的结合能够有效地提高汽车的碰撞安全性能,实现汽车轻量化。

拼焊板零件原材料介绍

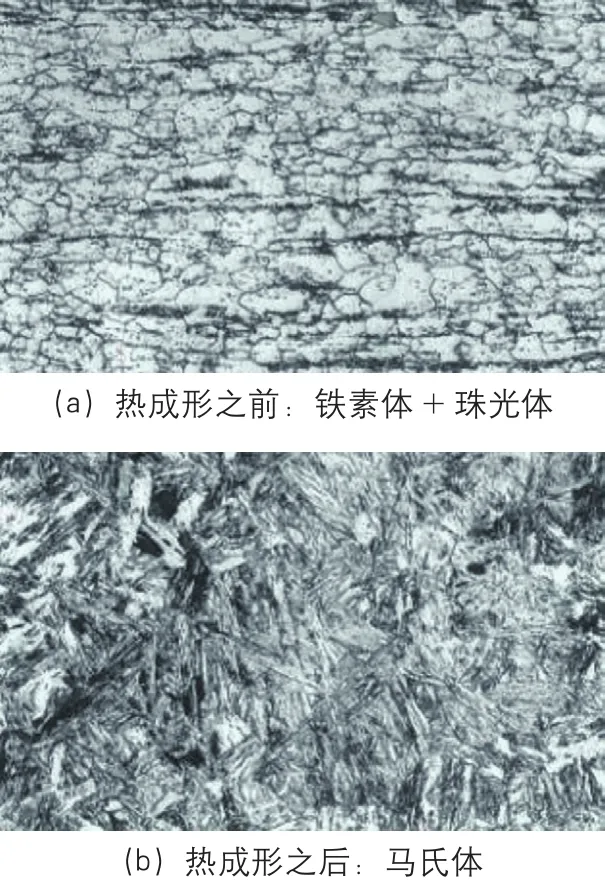

热成形拼焊板零件由于需要在同一零件上实现其一部分区域强度高达1500MPa,起到加强作用,另一部分强度只需达到600MPa,起到吸能和溃缩作用。故原材料由22MnB5和6Mn6两种不同材料拼焊而成,其中22MnB5材料的金相组织由铁素体+珠光体经加热转变为奥氏体最终经快速冷却转变为马氏体,具有1500MPa级超高强度的特性,金相组织如图1所示。

图1 22MnB5材质材料的金相组织

6Mn6材料经加热、快速冷却后,金相组织不会由奥氏体转变为马氏体,故其机械性能不会发生较大变化,最终形成具有600MPa强度的特性。

热冲压激光拼焊原理及工艺

热成形零件定制化生产,激光拼焊工艺可以将22MnB5和6Mn6两种不同材质的热成形板料通过激光拼焊在一起,整体一起加热成形,最终得到不同区域、不同强度的功能。图2为汽车中支柱加强板零件,图示标注22MnB5及6Mn6区域均通过对模具该位置的镶块进行水道加工,连接水冷系统,22MnB5区域由于材料经过快速冷却后使原材料由加热转变的奥氏体均转化为马氏体,形成高强区,机械性能要求为抗拉强度1300~1650MPa,屈服强度1000~1400MPa,延伸率A50≥6%,硬度410~520HV。

图2 汽车中支柱加强板零件

6Mn6区域由于材料特性,在冷却过程中不产生马氏体从而形成低强度区域,机械性能要求为抗拉强度520~700MPa,屈服强度340~470MPa,延伸率A50≥17%,硬度162~215HV。

热成形拼焊板实物工艺实施

CAE分析

⑴CAE模拟参数设置:加热料片摩擦系数、镶块表面温度、料片加热温度、加热时长、冷却速率、保压时间、压机运行速度、压力大小等,这些参数需和现场实际情况相吻合,才能确保模拟的准确性。

⑵工具体设置:主要涉及工艺过程中上模、下模、压料芯、压料块的分布,如图3所示。

图3 汽车中支柱加强板零件CAE模拟分布图

⑶模拟结果分析,根据CAE模拟结果可有效分析零件成形过程中皱纹及减薄情况的分布如图4所示。

图4 零件成形过程中皱纹及减薄情况

减薄判定标准:减薄率-15%以上属于高风险项,需提前修改产品或工艺。

起皱评判标准:料厚增厚5%以上属于高风险项,需提前修改产品或工艺,同时需动态成形过程中料片状态。

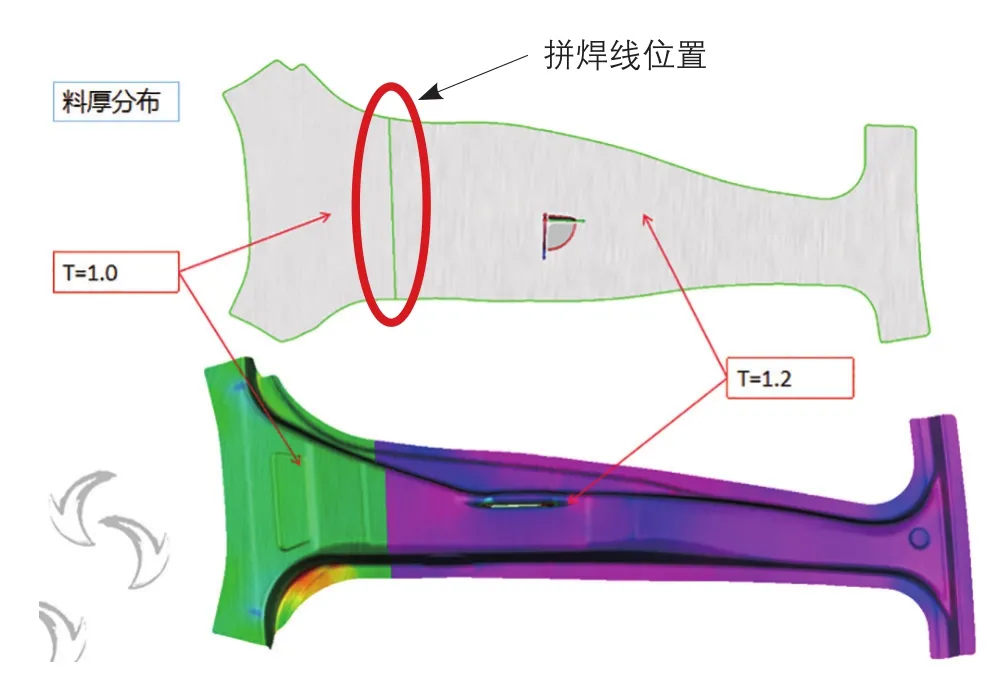

⑷料厚分布介绍,热成形拼焊板零件拼焊方式及拼焊线位置,如图5所示。

图5 热成形拼焊板零件拼焊方式及拼焊线位置

实物拼焊过程介绍

为了更好理解工艺过程,简要说明热冲压模具结构的具体工作过程和原理,热成形模具激光拼焊板冲压过程中,首先上模压料芯5压住整个板料(区域1、2和3),如图6所示。之后,上模镶块4、6下压板料与下模压料芯8、9接触,上模镶块4、6与下模压料芯8、9一起下压板料,完成成形过程,如图7所示。

实施效果验证

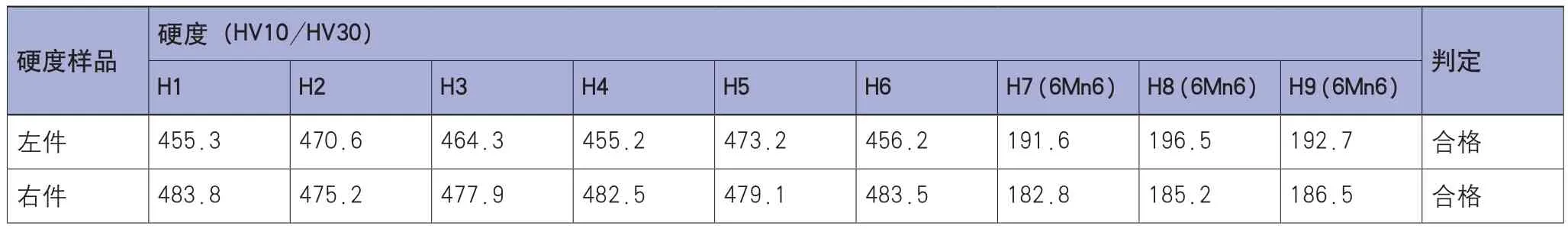

该成形工艺可以实现零件不同区域机械性能不同的要求,降低工装制造成本,成为超高强钢热冲压技术发展的新趋势。机械性能检测点如图8所示,机械性能检测结果详见表1,硬度检测结果详见表2。

图6 激光拼焊板热成形零件示意图

图7 热冲压模具结构示意图

图8 零件机械性能检测示意图

表1 机械性能检测结果

表2 硬度检测结果(硬度取样在机械性能取样旁取小方块)

结束语

热成形激光拼焊零件成形技术的研发成功,不仅完善了东风商用车的热成形生产工艺,同时也填补了东风公司在热成形激光拼焊工艺及生产线上的空白,更是打破了国外的技术垄断,不仅从设备、工装上实现了国产化,大大降低了生产成本的投入,同时也最大化缩短了开发周期,该项目新增投资一条热成形生产线,年产量共380万件,产值3亿元,利税5000万元。通过热成形研发,有效的带动并实现模具、夹具、检具、端拾器相关工装的国产化。通过热成形技术的工业化运用,能有效地促进国内热成形相关设备的国产化,同时,对国内热成形钢材行业也能实现有效地拉动。