TC17钛合金电子束焊接接头的组织及力学性能研究

张心怡

(四川大学破坏力学与工程防灾减灾四川省重点试验室 四川 成都 610065)

TC17合金是一种的α+β型两相钛合金,其名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr。该合金具有强度高、断裂韧性好、淬透性高和锻造温度范围宽等特点[1],能够满足损伤容限设计的需要和高结构效益、高可靠性及低制造成本的要求,常应用于航空发动机涡轮盘及压气机叶片等关键部位[2,3]。随着焊接技术的不断进步,用于航空发动机中结构件连接的常用焊接技术主要有激光束焊、线性摩擦焊、搅拌摩擦焊和电子束焊等[4]。其中,电子束焊接具有缝深宽比大、热影响区小、焊缝成形性好、无空气污染等特点,能够保证焊接稳定性,但具有微观组织和力学性能不均匀等特点[5,6],数据表明,焊接结构的破坏事故中80%以上均由焊接处的断裂引起[7]。

范霁康[8]等发现,电子束可提升焊接接头塑性和焊缝区、热影响区的显微硬度,频率为10kHz时,焊接接头的断后伸长率可达14.9%,约为母材的80%;彭周[9]通过试验发现,TC4合金电子束流焊接接头的显微硬度比母材硬度高30~50HV。热影响区中显微硬度呈梯度分布,其梯度大小受焊缝宽度影响,焊缝越宽,其热影响区越宽,热影响区中沿宽度方向的显微硬度梯度则越小;焊缝越窄,热影响区越窄,该区域中沿宽度方向的显微硬度梯度则越大。有关TC17焊接接头旋转组织及力学性能的研究报道较少。

基于上述对钛合金电子束焊接接头的研究不足,本文对TC17钛合金进行电子束焊接加工,采用多种技术手段研究分析其显微组织和力学性能,为TC17钛合金焊接结构在实际工程中的应用提供技术支持,确保服役的安全性。

一、材料及方法

实验材料来源于宝钛集团提供的TC17板材,样品由线切割制成金相试样,表面抛光至镜面状态,利用Kroll试剂腐蚀,使用JSM-6150LV扫描电子显微镜(SEM)对其微观组织进行观察分析。

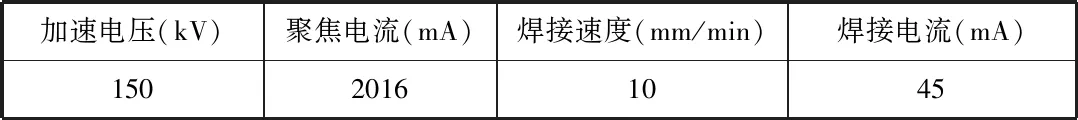

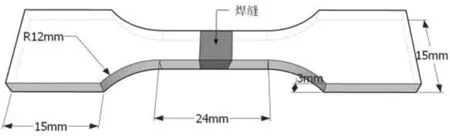

焊接采用ZD150-C高压真空机,在高真空环境下,采用高能电子束对TC17钛合金板材进行对接焊接,焊接参数如表1所示。为消除焊接产生的残余应力、强化晶粒,采用时效热处理,630℃下保温2小时,然后空冷[10],再将热处理后的材料进行试件加工,确保焊缝位于试件中间并且焊缝垂直于拉伸方向,试样设计如图1所示。

硬度测试使用维氏显微硬度计,垂直焊接方向间隔60μm取点,根据维氏硬度国际测试标准ISO 6507,测试参数为:100g力保载15秒。轴向力学拉伸试验使用拉伸试验机为岛津电子拉伸机(SHIMADZU AGX-100),通过位移(0.96mm/min)来进行控制。

表1 电子束焊接参数

图1拉伸试件尺寸图

Fig.1Drawingoftensilespecimensize

二、实验结果

(一)TC17微观组织形貌

EDS测试元素分布含量结果如图2所示,含有Ti、Al、Sn、Zr、Mo、Cr成分,无明显杂质,查阅文献可知,其中Al元素纯在于初生相中,相稳定元素Mo、Cr存在于β相内,Zr与Ti为同晶型元素,在与相内溶解度相同,Sn元素能够促进Ti3Al沉淀相的形成,达到时效硬化的效果[12]。

图2 取样及EDS曲线图

图3 TC17钛合金焊接接头显微组织图

图3(a)为TC17电子束焊接接头的宏观光学照片,整体形貌中可以看到电子束焊接接头可划分为熔合区(Fusion Zone,FZ)、热影响区(Heat affect zone,HAZ)和母材区(Base metal,BM)。热影响区宽度基本一致为0.8mm,熔合区最宽处为5mm,最窄处3mm,内布满粗化晶粒;如图3(b)所示,柱状形貌的β晶粒分布在熔合区内部,等轴状的β晶粒分布在靠近热影响区的两侧。β晶粒在TC17焊接接头内存在的两种形貌是由于C元素及Cr元素可以促使柱状晶向等轴晶的转换,也称之为晶粒细化[11]。在经过热处理后,元素构成及热力学影响产生的晶粒细化能够有效的提升TC17焊接接头的力学稳定性,起到强化作用。图3(c)为母材区微观组织形态,可以观察到具有TC17双态特征的等轴α相和β相,并在β相上观察到针状α片层。

(二)TC17电子束焊接接头拉伸性能

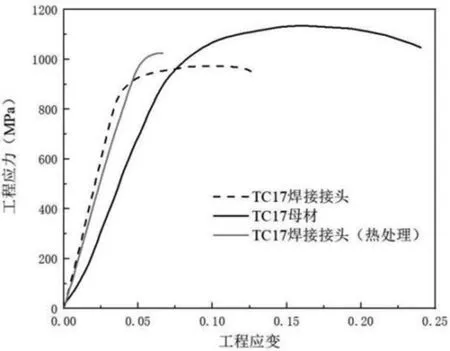

室温下tc17母材、焊接接头及热处理后的焊接接头的工程应力-应变曲线如图4所示,图中可以看到,母材、焊接接头及热处理后焊接接头的拉伸属性和力学响应明显不同。焊接接头抗拉强度约为母材的83%,热处理后的焊接接头抗拉强度明显提高到母材的93%,具体数值如表1所示。

表1 拉伸力学性能

试件拉伸断裂失效如图5所示,TC17焊接接头的断口均存在明显紧缩现象,这是韧性断裂的特征[12],在电子束焊接过程中,焊接熔合区形成粗化的β晶粒,在高速冷却速率的影响下形成亚结构α’马氏体,两种晶粒间的显微取向关系使得TC17焊接接头的抗拉强度、屈服强度低于母材,失效位置位于焊缝的熔合区。在进行630℃下2h时效热处理后,亚结构α’马氏体分解为α相嵌在β基体上[13],从而提高了熔合区及热影响区的力学性能,失效位置也从熔合区转移到母材区。

图4 工程应力应变曲线

图5 拉伸断裂失效图

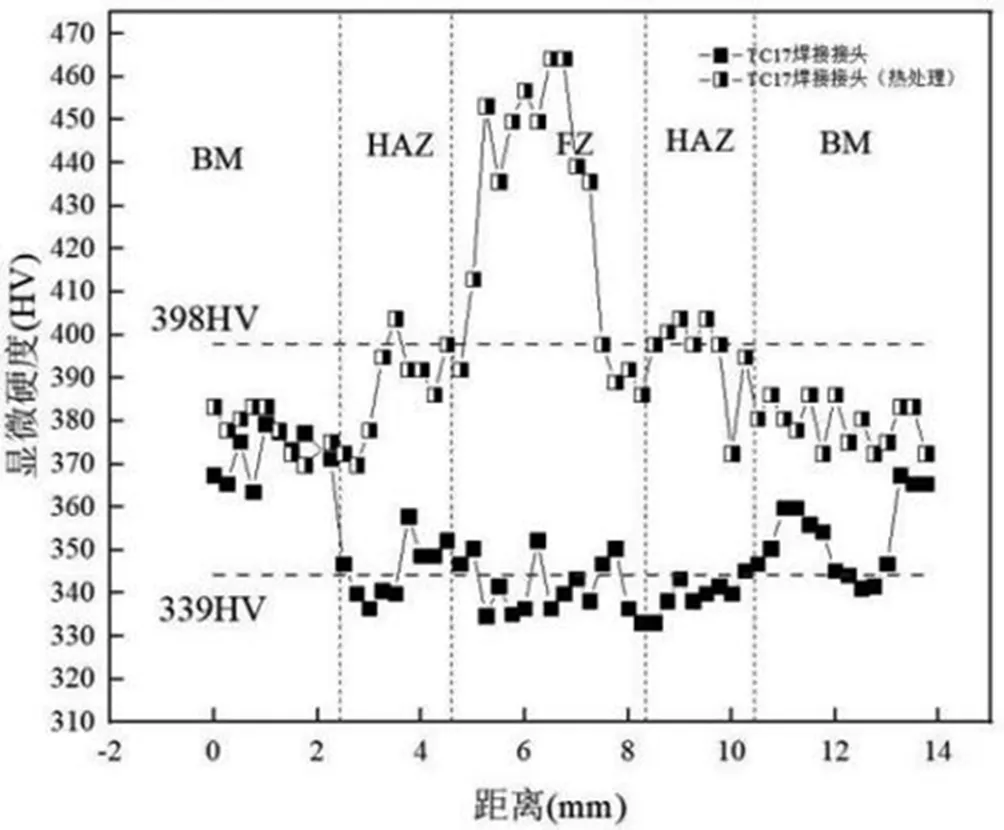

(三)TC17电子束焊接接头显微硬度

如图6所示,是TC17焊接接头未处理和经过630°C,2h热处理后的材料微观硬度测试结果,可观察到,未经过热处理的TC17焊接接头母材的硬度大概为370HV,热影响区为340HV,焊缝处最低为320HV。对于高能量的焊接方式,电子束焊接由于热循环在局部位置的差异性会导致焊缝区发生软化现象,这也进一步证实了焊缝软化现象,即焊缝区域相较于母材较软,塑性变形易从母材区传递到焊缝区[14],解释了图4中观察到的TC17钛合金焊接接头焊缝区域硬度下降的原因。

经过热处理后的焊接接头硬度有所提升,母材的硬度大概为370HV,热影响区为395HV,焊缝处为450HV,且有明显的阶梯分段,热处理过程中α相嵌在β基体上,在材料发生塑性应变时将会阻碍位错,从而提升材料强度,且时效热处理后焊缝处的应力得到释放,降低了由焊接工艺引起的材料强度不匹配趋势。即TC17电子束焊接接头进行高温时效热处理,可以明显地降低焊缝区域的应变集中,降低焊接引起的材料不匹配趋势,进而提高了焊缝区域的塑性应变临界值,使焊缝得以硬化。

图6 显微硬度图

三、结论

(1)TC17电子束焊接接头由明显的熔合区、热影响区及母材区构成,母材区能观察到α和β特征晶粒,熔合区内柱状形貌的β晶粒分布在内部,等轴状的β晶粒分布在靠近热影响区的两侧。

(2)TC17焊接接头抗拉强度为948MPa,约为母材的83%,焊接加工形成的残余应力及晶粒间的取向变化使得焊缝成为断裂失效处,经时效热处理后的TC17焊接接头拉伸强度提高到1053MPa,断裂失效位于母材区。

(3)由于焊接引起的材料不匹配趋势,TC17焊接接头母材区硬度约为375HV,焊缝区硬度约为339HV;经热处理后,析出强化相在焊缝基体上大量析出,且热处理后焊缝处的残余应力得到释放,焊缝处的硬度提高到450HV,较未处理的焊缝硬度提高40.6%。