水性松香基聚氨酯分散体的制备及其双组分WPU涂料

徐鑫梦 刘泓铭 余彩莉 张发爱*

(1.桂林理工大学材料科学与工程学院 广西桂林 541004) (2.桂林理工大学化学与生物工程学院 广西桂林 541004)

水性双组分聚氨酯涂料(2k-WPU)是由水性羟基树脂和亲水改性多异氰酸酯固化剂组成,它的涂膜性能优于单组分产品[1-2],在建筑、汽车等领域有着广泛应用[3-4]。水性羟基树脂包括水性端羟基聚氨酯分散体、水性羟基丙烯酸树脂乳液、水性端羟基聚酯乳液等。其中,由端羟基聚氨酯分散体制备的2k-WPU涂层具有优异的耐水性、耐溶剂性、高硬度和高光泽度[5]。

生物质改性聚氨酯是近年来研究的热点[6]。松香作为我国丰富的天然可再生资源,引起很多科学工作者的关注[7-8]。Si等[8]使用马来海松酸部分取代间苯二甲酸制备了阴离子型聚酯多元醇分散体(MPP),但是MPP的制备需要在高温下进行。

本研究利用松香与聚醚缩水甘油酯反应后再与多异氰酸酯、扩链剂反应合成了水性松香基聚氨酯分散体(RWPUD),利用氨基与异氰酸酯的反应活性远大于羟基的特点,使RWPUD带有多个羟基,提高水性双组分松香基聚氨酯(2k-RWPU)的交联密度。研究了原料配比对2k-RWPU涂膜性能的影响。

1 实验部分

1.1 主要原料及预处理

六亚甲基二异氰酸酯(HDI),分析纯,广州市昊毅化工科技有限公司;2,2-二羟甲基丙酸(DMPA)、三羟甲基丙烷(TMP),分析纯,上海麦克林生化科技有限公司;1,4-丁二醇(BDO)、三羟甲基氨基甲烷(Tris)、二月桂酸二丁基锡(DBTDL),分析纯,国药集团化学试剂有限公司;三乙胺(TEA)、丙酮,分析纯,西陇科学股份有限公司;聚丙二醇二缩水甘油醚(PPGDGE),工业级,广州市应泓化工有限公司;松香,特级,桂林兴松林化有限责任公司;亲水改性多异氰酸酯固化剂XP 2655,工业级,科思创聚合物有限公司。

丙酮、TEA使用前用4Å分子筛干燥7 d, DMPA、TMP使用前于110 ℃下真空干燥2 h。

1.2 松香改性聚醚二醇(RPG)的制备

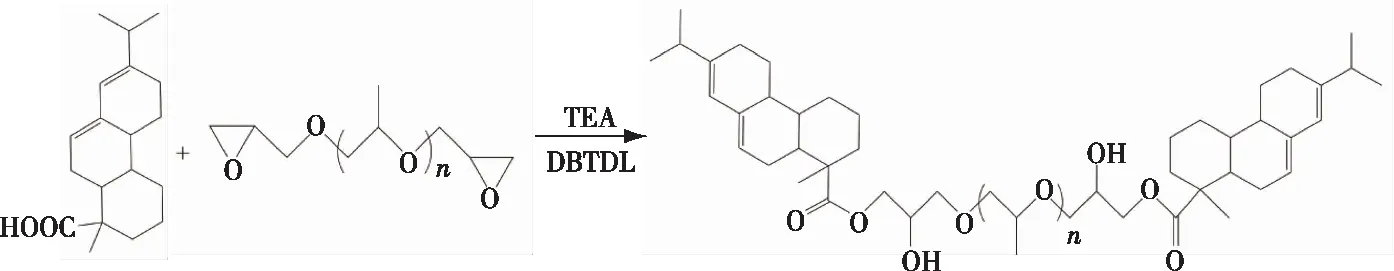

将一定量的松香、PPGDGE、DBTDL加入到装有机械搅拌、回流冷凝管、温度计的四口烧瓶中,升温至110~150 ℃,N2气氛下反应,反应式如图1所示,采用电位滴定体系对酸值进行标定,酸值稳定不再下降后终止反应,产品于110 ℃下真空干燥2 h脱去TEA和水,即得RPG。

图1 RPG的合成反应式

1.3 水性松香基聚氨酯分散体的制备

将一定量的RPG(软段)、HDI和丙酮加入到装有机械搅拌、回流冷凝管、温度计的四口烧瓶中,加入DMPA,升温至45 ℃下进行预聚反应3 h后,继续加入BDO、TMP进行扩链反应3~6 h,降至室温,再加入TEA进行中和反应0.5 h,最后将Tris溶于水后加入烧瓶中进行封端,剧烈搅拌1 h,产物减压旋蒸至无气泡,得到RWPUD。

1.4 水性双组分松香基聚氨酯涂膜的制备

将定量的RWPUD、XP 2655和少量水在杯中搅拌均匀后,使用线棒涂布器涂布在马口铁和玻璃板上,常温干燥48 h,再于60 ℃干燥24 h,待测。

1.5 分析与测试

1.5.1 分散体结构和性能测定

NCO基含量按照二正丁胺法进行测定;红外光谱采用美国Nicolet公司的Thermo Nexus 470傅立叶变换红外光谱仪测试,试样用KBr压片;粒径采用美国Malvern公司的Nano ZS粒径分析仪测试,粒径分布按粒子数量统计,平均粒径采用粒子数量加权平均计算;机械稳定性使用长沙东旺实验仪器有限公司的TG16K型高速离心机以1 500 r/min的转速离心15 min测试,若无沉淀说明机械稳定性通过;固含量采用干燥箱称重法测定,称取2 g样品于真空干燥箱120 ℃下干燥2 h,固体含量=(最终质量/原始质量)×100%。

1.5.2 漆膜性能的测定

附着力采用广州标格达实验室仪器用品有限公司的BGD 501型自动型划圈法附着力测试仪,参照GB/T 1720—79标准测试。摆杆硬度采用GB/T 1730—93方法测试。抗冲击性采用GB/T 1732—93方法测试。光泽采用上海普申化工机械有限公司的WGG-20/60/85型多角度光泽仪,按GB/T 6739—2007方法测试。

耐水性测试:将涂有漆膜的马口铁用质量比为 1∶1 的松香和石蜡的混合物封边后放到25 ℃的水浴锅中浸泡,分别在24 h和48 h观察涂膜外观。涂膜形貌用德国徕茨公司的Leica DM P×P光学显微镜观察照相。

2 结果与讨论

2.1 红外光谱分析

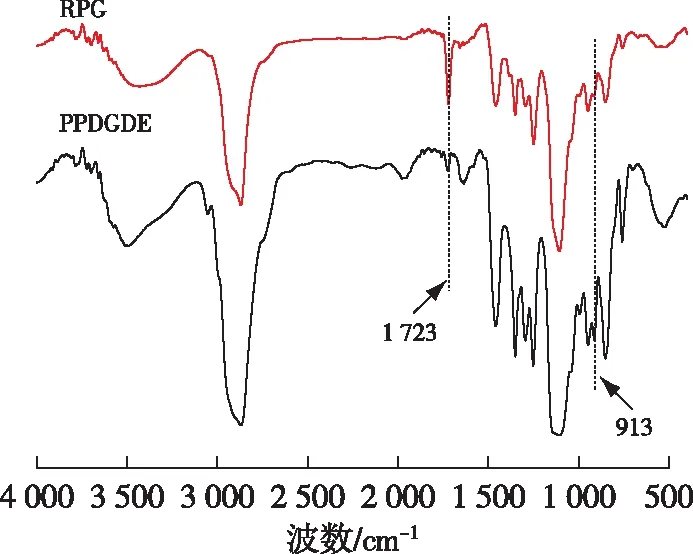

PPGDGE和RPG的红外谱图见图2。

图2 红外光谱图

2.2 水性松香基聚氨酯分散体的制备

2.2.1R值对分散体RWPUD性能的影响

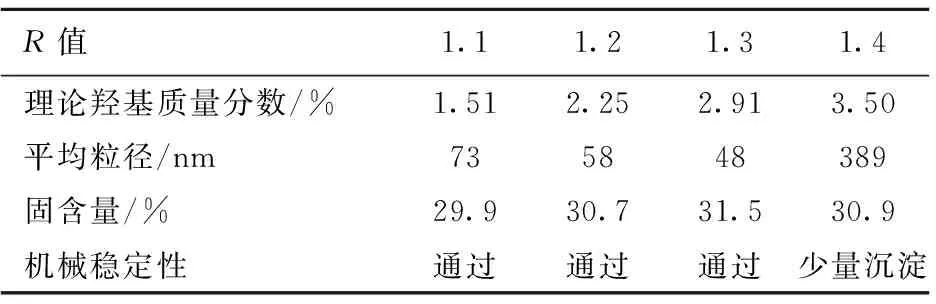

R值是制备RWPUD时异氰酸酯基团与羟基的摩尔比,它决定了预聚体的分子量。在除Tris以外的RWPUD固体分中,软段RPG的质量分数为70%、DMPA质量分数为7%、TMP质量分数为5%、扩链反应时间为5 h条件下制备RWPUD,R值对RWPUD的影响见表1。

表1 R值对RWPUD性能的影响

由表1可知,在R值1.1~1.3时,分散体均具有较好的稳定性。随着R值增大,粒径下降,这是因为R值增大使RWPUD的分子量下降,分子尺寸下降,粒径减少。但当R值继续增大到1.4,由于水分散前剩余的NCO基团太多,与水发生副反应生成缩二脲增多,相互碰撞黏连造成粒径增大,离心试验后的乳液中有少量沉淀。

2.2.2 扩链反应时间对RWPUD性能的影响

反应时间会影响RWPUD的外观及性能。本实验选用R值为1.2,保持预聚反应(RPG、HDI和DMPA)3 h不变,研究了加入BDO和TMP后的扩链/交联反应时间对RWPUD性能的影响,结果见表2。

表2 扩链/交联反应时间对RWPUD性能的影响

由表2可知,随着扩链反应时间增加,反应产物由淡黄色半透明变为乳白色乳液,达到6 h时出现少量沉淀。粒径与反应时间呈正相关。这是因为随着反应时间的增加,聚合物的平均分子量增加,分子链增长,分子链缠结程度增加,导致分散体粒径增大,进而影响乳液的外观和稳定性。

2.2.3 DMPA用量对RWPUD性能的影响

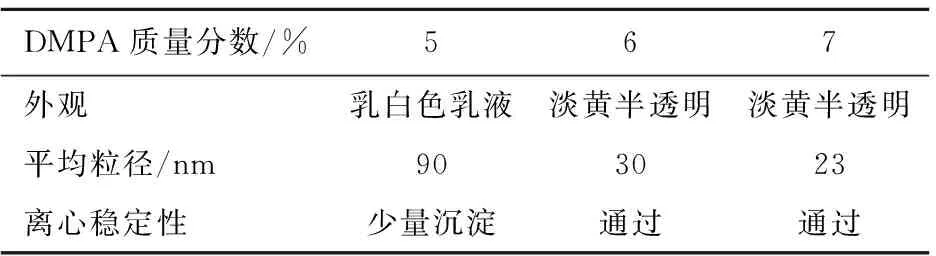

亲水扩链剂对于水性聚氨酯分散体来说是非常重要的成分,水性聚氨酯分散体正是由于亲水扩链剂的亲水链段的存在,才得以稳定分散在水中。本实验选用R值为1.2,扩链反应时间为3 h条件下制备RWPUD,讨论了DMPA用量对RWPUD性能的影响,结果见表3。

由表3可知,随着DMPA用量的增加,反应产物由乳白色乳液变成淡黄色半透明,随聚合物中的亲水链段增加,粒径减小,水分散体的稳定性变好。当DMPA质量分数为5%时,聚合物链上的亲水基团的数量无法维持稳定分散,当DMPA质量分数大于5%时,可以得到稳定分散的水分散体。

表3 DMPA用量对RWPUD性能的影响

2.3 水性双组分松香基聚氨酯涂料的性能

2.3.1 固化异氰酸酯指数的影响

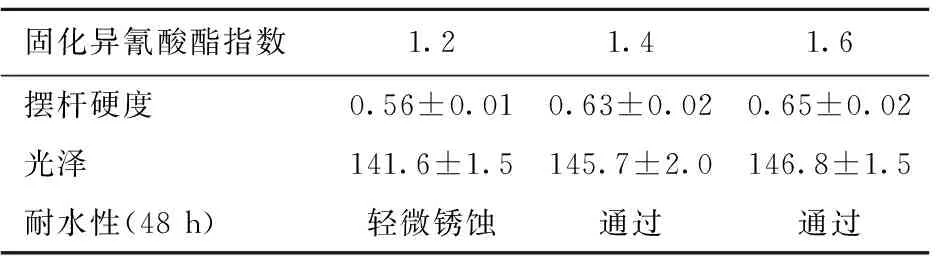

选用制备分散体时的R值为1.2,软段质量分数为70%,DMPA质量分数为7%,TMP质量分数为5%,扩链反应时间为3 h时制备RWPUD,以XP 2655作为固化剂,研究不同的固化异氰酸酯指数对2k-RWPU性能的影响,结果见表4。

表4 不同异氰酸酯指数对2k-RWPU涂膜性能的影响

由表4可知,当固化异氰酸酯指数从1.2提高到1.4时,涂膜综合性能变好,其中漆膜力学性能均达到最佳值,摆杆硬度从0.56增加到0.63,光泽略有增加,耐水性提高。进一步增加异氰酸酯指数至1.6,漆膜性能变化不大。出于经济性考虑,选用固化时的异氰酸酯指数为1.4。

2.3.2 软段含量的影响

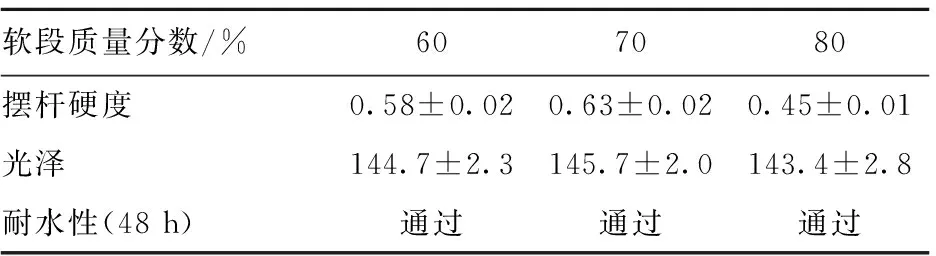

选用固化异氰酸酯指数为1.4,研究分散体固体分中软段含量对2k-RWPU涂膜性能的影响,结果见表5。

表5 软段含量对2k-RWPU涂膜性能的影响

由表5可见,软段含量对涂膜力学性能影响不大,均达到了最佳值;软段质量分数为70%时,摆杆硬度达到0.63,60°光泽达到145.7,附着力达到1级,柔韧性达到1 mm,抗冲击强度正反均达到50 kg/cm,耐水性通过48 h,涂膜综合性能最好;当软段质量分数增加至80%时,硬度明显下降,这是聚合物中的柔性链增加所致;当软段质量分数降至60%时,硬度和光泽均下降,这是因为在成膜后期,乳胶粒之间互相挤压,乳胶粒与固化剂颗粒的链段相互渗透并发生化学反应交联成膜,软段减少使聚合物的玻璃化转变温度提高,在室温固化时链段相互渗透变得更加困难,两组分间没有充分反应,导致硬度和光泽都略有下降。

3 结论

(1)红外光谱证实了松香与PPGDGE发生酯化反应,成功制备了松香基酯化物RPG。

(2)在RWPUD的制备过程中,R值由1.1增加到1.3时,分散体粒径减小,但当R值增加到1.4时,粒径急剧增大,稳定性变差;分散体粒径随着扩链反应时间的增加而增加。

(3)当R值为1.2,软段质量分数为70%,DMPA质量分数为7%,扩链反应时间为3 h时制备的RWPUD,与XP 2655以异氰酸酯指数为1.4混合制得2k-RWPU,涂膜透明性良好,摆杆硬度达到0.63,60°光泽达到145.7,附着力达到1级,柔韧性达到1 mm,抗冲击强度正反均达到50 kg/cm,耐水性通过48 h,涂膜综合性能优良。