KH-550改性单组分湿固化聚氨酯胶黏剂的性能研究*

姚卫琴 石红翠 张博 毛祖秋 宋利青 马国章

(山西省应用化学研究所(有限公司) 涂装高分子功能材料山西省重点实验室 山西太原 030027)

单组分湿固化聚氨酯胶黏剂是利用聚合物中游离活性基团—NCO与大气中的水汽或粘接基材上的活泼氢原子发生反应,从而达到粘接目的的一类胶黏剂[1-2]。但聚氨酯胶黏剂耐高温性能和粘结性能欠佳,需通过改性加以改善。

有文献报道,将有机硅(一般为端基或侧基带有活性基团的聚硅氧烷)引入聚氨酯分子链上可以有效地改善胶膜的耐水性和耐热性[3-6],但由于有机硅与聚氨酯的相容性差,导致了胶黏剂力学性能降低。而使用小分子的硅烷偶联剂改性湿固化聚氨酯,将少量NCO基转化为可水解的烷氧基硅烷基团(Si—OR),可以提高聚氨酯胶黏剂的粘结性能[7]。

在前期的研究基础上[8],本研究在聚氨酯预聚体中添加不同用量的硅烷偶联剂得到一系列改性单组分湿固化聚氨酯胶黏剂,研究KH-550用量对单组分湿固化聚氨酯胶黏剂性能的影响。

1 实验部分

1.1 主要原料

聚氧化丙烯二醇(N220,Mn=2 000),工业级,江苏钟山化工有限公司;二苯基甲烷二异氰酸酯(MDI-50),工业级,万华化学集团股份有限公司;1,2-丙二醇(PG),工业级,天津市富宇精细化工有限公司;γ-氨丙基三乙氧基硅烷(KH-550),工业级,江苏晨光偶联剂有限公司;双吗啉基二乙基醚(DMDEE),试剂级,北京油化精细化工研究所。

1.2 单组分湿固化聚氨酯胶黏剂的制备

首先将聚醚N220加入四口烧瓶中,于100~120 ℃下真空脱水2~3 h,然后冷却到50 ℃,加入MDI-50,控制异氰酸酯指数R(NCO/OH摩尔比)为3.5,于65 ℃反应1 h,加入PG继续反应2 h,将反应温度降至室温,采用二正丁胺-甲苯法测定NCO基质量分数低于7.0%时,分别加入基于预聚体质量分数0、1%、2%、3%、4%和5%的KH-550,常温下搅拌1 h后,加入适量的DMDEE于50 ℃保温并搅拌4 h,密封出料,得到KH-550改性的单组分湿固化聚氨酯胶黏剂系列样品。

1.3 分析测试

傅里叶变换红外光谱(FT-IR)用美国Nicolet公司Avatar 360型FT-IR光谱仪测定,扫描32次,分辨率4 cm-1,在KBr压片上涂膜除溶剂后测试。

黏度测试采用NDJ-79旋转黏度测定仪,测试温度为(25±0.5)℃。

表干时间和实干时间测试:室温下,将0.05 g本实验制得的聚氨酯胶黏剂均匀涂抹到不锈钢板材上(25 mm×12.5 mm),记录胶层表面由有黏性变为不粘的时间(表干时间)和胶层完全固化所需要的时间(实干时间)。

剥离强度的测试:室温下,将实验中制得的聚氨酯胶黏剂均匀涂抹到水曲柳板上,粘附到聚氯乙烯(PVC)皮革条上,参照GB/T 2791—1995测试胶黏剂的剥离强度。初始剥离强度在3 h后测定,最终剥离强度在7 d后测定。

2 结果与讨论

2.1 产物的FT-IR表征

对合成的聚氨酯胶黏剂进行表征,图1为KH-550加入量为预聚体质量分数3%时的单组分湿固化聚氨酯胶黏剂的红外谱图。

图1 聚氨酯胶黏剂的红外谱图

2.2 KH-550用量对聚氨酯胶黏剂黏度的影响

本实验加入KH-550对单组分湿固化聚氨酯胶黏剂进行改性,考察了KH-550用量对胶黏剂黏度的影响,结果见图2。

图2 KH-550用量对胶黏剂黏度的影响

由图2可见,随着KH-550加入量的增加,胶黏剂黏度不断提高。这是因为KH-550与NCO基团发生反应,产生支化结构,随着KH-550用量的增加,体系的分子量增加,使得体系黏度增大[9]。如果胶黏剂黏度太大,流动性变差,不利于施胶。因此,从黏度方面考虑,KH-550质量分数以1%~2%为宜,此时胶黏剂流动性较好。

2.3 KH-550用量对聚氨酯胶黏剂固化时间的影响

表1为KH-550用量对单组分湿固化聚氨酯胶黏剂固化时间的影响。

表1 KH-550用量对胶黏剂固化时间的影响

由表1可见,随着KH-550用量的增加,胶黏剂的表干时间和实干时间逐渐减少,这是由于KH-550水解生成硅醇交联固化,同时异氰酸酯基也与水反应,两者协同作用加快了聚氨酯胶黏剂的表干与实干速率。实际使用中,客户要求胶黏剂的表干时间不超过30 min、实干时间不超过24 h,所以KH-550质量分数为2%~5%均满足要求。

2.4 KH-550用量对聚氨酯胶黏剂剥离强度的影响

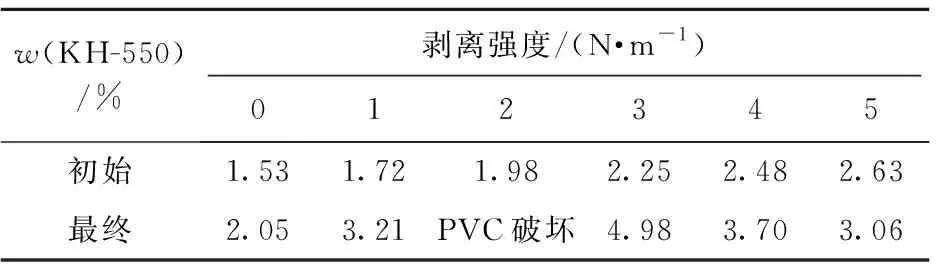

采用单组分湿固化聚氨酯胶黏剂粘接PVC皮革与水曲柳板材,KH-550用量对其初粘和终粘后的T型剥离强度的影响见表2。

表2 KH-550用量对胶黏剂剥离强度的影响

由表2可见,随着KH-550用量的增加,胶黏剂初始剥离强度逐渐增强,而最终剥离强度先增大后减小。初始剥离强度的增大是因为随着KH-550用量的增加,形成部分以KH-550封端的聚氨酯结构,这样胶黏剂固化时会形成部分Si—O—Si的交联网状结构,从而提高其剥离强度。而最终剥离强度变化可能与聚氨酯的微相分离程度有关,一定的微相分离有利于提升其力学性能,但是如果微相分离程度过大,软段和硬段之间相互作用力减弱,反而会导致力学性能下降[10]。随着KH-550的加入,硬段含量增加,硬段聚集更加紧密,氢键作用加强,增加了硬段和软段的微相分离程度,聚氨酯的力学性能提高,表现为最终剥离强度的增大。当KH-550用量进一步增加时,软段与硬段的相分离程度过大,软段与硬段之间的作用力减小,最终剥离强度变小。其中,KH-550用量为2%、3%、4%和5%时初始剥离强度较好,KH-550用量为2%时最终剥离强度最好,达到PVC破坏的程度。

3 结论

(1)KH-550的加入使得胶黏剂黏度增大,缩短了单组分湿固化聚氨酯胶黏剂的表干时间和实干时间,提高了胶黏剂的粘接强度。

(2)当KH-550的加入量为预聚物质量的2%时,胶黏剂的黏度适中,固化时间较快,用于PVC皮革条与水曲柳板材的粘接时,剥离强度可达PVC破坏的程度。