含环己烷侧基的蓖麻油聚醚多元醇的制备及应用*

宗红亮 陆逸峰 房 成 林中祥 林 星

(1. 南京林业大学化学工程学院 江苏南京 210037)(2. 江苏钟山化工有限公司 江苏南京 210047)

随着世界石化资源的日益枯竭,生物质资源开发利用获得各国研究人员重视。蓖麻油作为一种含有天然羟基结构的植物油,其主要成分是蓖麻油酸的三甘油酯,羟基官能度为2.7,不需要经任何修饰就可用于聚醚多元醇及聚氨酯等聚合物的生产[1-3]。

近年来,新的单体和聚合方法被用于聚醚多元醇的合成。其中单体的结构变化对传统聚醚多元醇的性能有显著影响,从而提高了聚氨酯的性能。与其他环氧化物相比,环氧环己烷不仅具有刚性的六元环,而且具有环氧基团,其开环聚合得到的聚醚多元醇的分子链中含有刚性六元环单元,破坏了分子链的结晶度,以其为原料制备的制品具有较好的刚性、热稳定性、水和化学稳定性[4-5]。

本研究以蓖麻油作为起始剂,环氧环己烷、环氧丙烷(PO)为聚合单体,且使用自制双金属催化剂(DMC)合成了含有环己烷侧基的蓖麻油聚醚多元醇并制备得到一系列聚氨酯胶黏剂,对其应用性能进行了研究。

1 实验部分

1.1 主要原料

蓖麻油(羟值163 mgKOH/g,Mn=929,f=2.7),山西榆次油脂厂;DMC,自制;环氧环己烷,杭州常德实业有限公司;PO,南京金陵亨斯迈新材料有限责任公司;4,4′-二苯基甲烷二异氰酸酯(MDI-100),万华化学集团股份有限公司。

1.2 含环氧环己烷基蓖麻油聚醚多元醇的合成

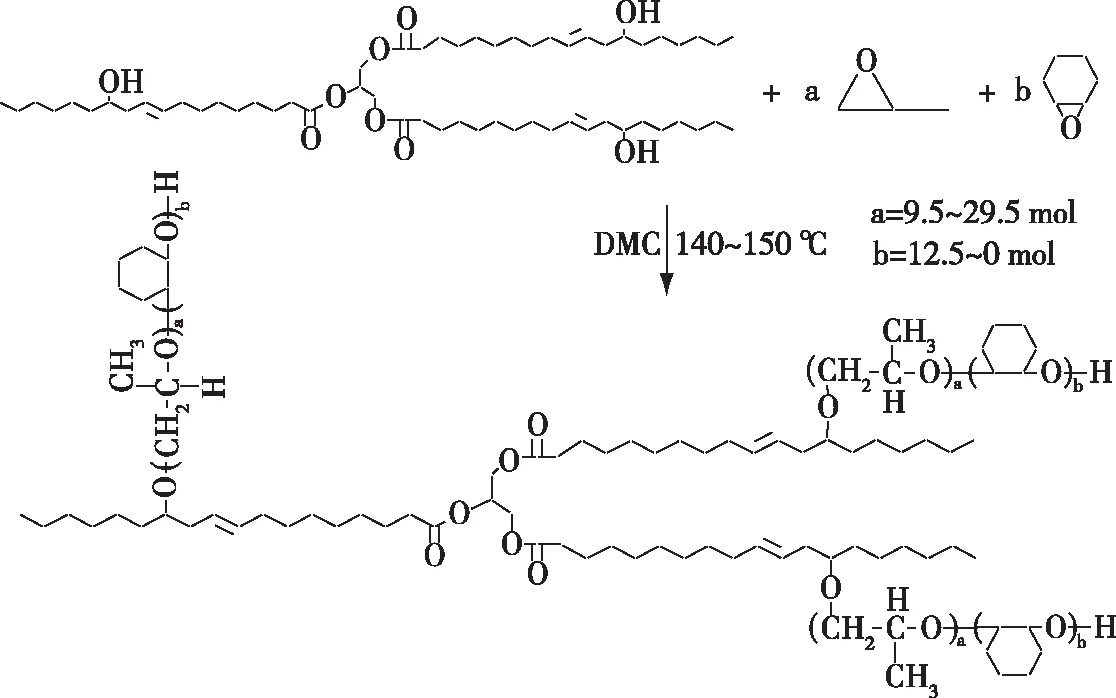

向1 L耐压反应釜中投入蓖麻油和催化剂DMC,氮气置换3次,升温至(120±5)℃真空脱水至水分小于0.03%,关真空,升温到(145±5)℃,同时开始环氧化物进料,压力≦0.3 MPa,进料完成后继续反应0.5 h,真空脱气0.5 h,降温至60 ℃过滤出料,得到蓖麻油聚醚多元醇POL。化学反应方程式见图1。

图1 蓖麻油聚醚多元醇的合成反应式

设计蓖麻油/环氧丙烷/环氧环己烷单体质量比分别为166/334/0、166/259/75和166/184/150,合成环己烷质量分数分别为0、15%和30%的蓖麻油聚醚多元醇(标记为POL-0、POL-15和POL-30)。

1.3 单组分聚氨酯胶黏剂的制备

在带有搅拌器、滴液漏斗和温度计的三口烧瓶中,加入一定量的蓖麻油聚醚多元醇,开动搅拌器,加热至120 ℃真空(表压约-0.1 MPa)脱水2 h;冷却至60 ℃,加入计量的MDI-100,缓慢升温至80 ℃,反应若干时间,待NCO基团含量小于理论值(采用二正丁胺法检测)时,抽真空脱除气泡30 min,结束反应。

设计异氰酸酯指数为2.0,分别以POL-0、POL-15和POL-30为聚醚原料合成的聚氨酯胶黏剂标记为PUA-0、PUA-15和PUA-30。

1.4 单组分聚氨酯胶黏剂的固化和粘接试验

采用所制备的单组分湿固化聚氨酯胶黏剂样品用于粘接试验。选用75 mm×25 mm× 2 mm的聚碳酸酯(PC)板或钢板作为被粘基材,施胶表面用乙酸乙酯、丙酮等溶剂去除油污、灰尘,并且干燥。用刷子将制备好的胶黏剂均匀涂于两块基板上,将两块基板重叠搭接,形成厚度约0.1 mm的胶膜,平行搭接长度为12.5 mm。将连接的基板放置在23 ℃、50%湿度的环境中固化7 d。检测剪切强度,取5次平行测试结果的平均值。

1.5 测试或表征

羟值按照GB 12008.3—2009标准测定;黏度按照GB 12008.8—2010标准,采用Brookfield DV2TLVTJ0型黏度计(美国博勒飞公司)测试;剪切强度按照GB/T 7124—2008标准、采用DL30010型电子式拉力试验机(中国科学院长春科新公司试验仪器研究所)进行测定(拉伸速率为5 mm/min);热性能采用DTG-60AH自动热分析仪(TGA,日本岛津公司)进行表征(N2气氛,升温速率10 ℃/min,取样量8~12 mg,温度范围35~600 ℃);分子量分布采用1200型凝胶色谱仪(GPC,美国Agilent公司)进行测定;分子结构特征采用Nicolet 360型傅里叶变换红外光谱仪(FT-IR,美国 Nicolet 公司)表征。

2 结果和讨论

2.1 聚醚多元醇的性能和红外光谱

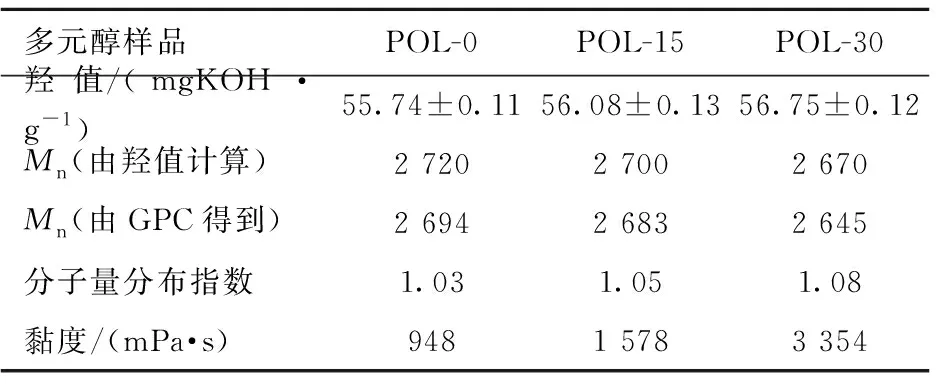

蓖麻油聚醚多元醇的物化性能见表1。

表1 蓖麻油聚醚多元醇的物化性能

从表1可以看出,通过羟值计算的聚醚多元醇的相对分子质量在2 700左右。GPC法显示数均相对分子质量与通过羟值计算的相对分子质量接近,这表明所合成的聚醚多元醇达到了预期的分子量,并具有比较低的分子量分布指数。同时可以看出,随着环氧环己烷用量的增加,聚醚多元醇的黏度增加比较快,这是由于环己烷的位阻效应的影响,随着聚醚多元醇分子链中环己烷侧基的引入,分子间的滑移阻力增大,分子链的柔性降低[6]。

1—蓖麻油; 2—POL-15图2 蓖麻油和聚醚多元醇POL-15的红外图谱

图2是蓖麻油和蓖麻油聚醚多元醇POL-15的FT-IR曲线。图中的1 745 cm-1、1 645 cm-1和725 cm-1处的吸收峰分别是蓖麻油链酯基、不饱和双键和长链亚甲基的特征吸收峰;3 459 cm-1处的宽峰是—OH的特征吸收峰;2 846~2 943 cm-1处的强吸收峰是C—H的特征吸收峰;1 089 cm-1处的强吸收峰是醚键C—O—C的特征吸收峰[7]。由图2可见,蓖麻油聚醚多元醇POL-15的红外光谱不仅显示了蓖麻油链的特征吸收峰,而且在1 089 cm-1处的醚键吸收峰比蓖麻油明显增强,进一步证实了环氧单体成功通过开环加成聚合接枝到蓖麻油分子链段。

2.2 蓖麻油聚醚多元醇的热失重分析

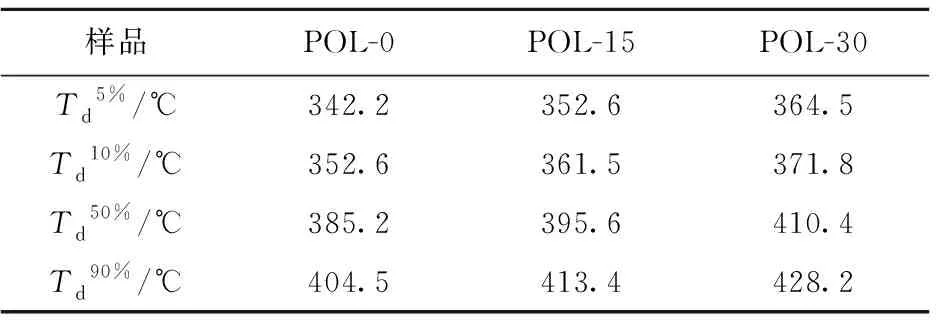

图3是不同环己烷侧基含量蓖麻油聚醚多元醇的热失重分析曲线,表2是蓖麻油聚醚多元醇在热失重5%、10%、50%和90%时的温度。

1—POL-0; 2—POL-15; 3—POL-30图3 3种蓖麻油聚醚多元醇的热失重曲线

表2 3种蓖麻油聚醚多元醇的热重分析数据

由图3和表2可以看出,随着环己烷侧基含量的增加,蓖麻油聚醚多元醇失重5%、10%、50%和90%时的热分解温度逐渐升高,这是由于环己烷的刚性特性,提高了多元醇的热稳定性[8]。

2.3 胶黏剂湿固化过程的红外光谱表征

端异氰酸酯基的单组分聚氨酯胶黏剂PUA-0、PUA-15和PUA-30的NCO质量分数实测值分别为3.28%、3.21%和3.19%。图4为PUA-0和PUA-30在23 ℃及50%湿度的环境中分别固化3、5、7 d的红外光谱。

1—PUA-0,3 d; 2—PUA-0,5 d; 3—PUA-30,3 d; 4—PUA-30,5 d; 5—PUA-30,7 d图4 胶黏剂PUA-0和PUA-30固化过程的红外曲线

NCO基团会与空气中的水汽反应,胶黏剂慢慢固化。图4红外光谱2 270 cm-1处的吸收峰是NCO基团的红外特征峰,随着时间的增加,2 270 cm-1处的吸收峰慢慢消失。胶黏剂PUA-30在2 270 cm-1处的吸收峰消失得比PUA-0慢,表示PUA-30固化时间长,这是由于多元醇链段中环己烷侧基的引入增加了多元醇的疏水性,可以阻碍水分向胶黏剂内部渗透,从而降低了固化速度[9]。

2.4 环己烷侧基含量对胶黏剂剪切强度的影响

将3种单组分湿固化聚氨酯胶黏剂对不同基材的搭接剪切强度进行了评估,试验结果见表3。

表3 不同环己烷侧基含量对胶黏剂剪切强度的影响

由表3可知,胶黏剂剪切强度随着环己烷侧基含量的增加而增加。此外,所有试验中粘接试件损坏均为胶层内聚破坏。这是由于分子链中的悬垂环己烷单元,增加了胶层的内聚强度[10]。值得注意的是,聚氨酯胶黏剂对PC板的剪切强度均高于钢板,这是由于PC的化学结构与钢板有很大的不同。PC板中碳酸酯基团较多,其与聚氨酯分子中氨基甲酸酯基团之间的氢键作用对PC板的粘附起着重要作用。此外,如参考文献[11]所述,PC基板的表面自由能为38.2 mJ/m2,高于钢板的35.6 mJ/m2,这导致PC基板具有优越的润湿性。

3 结论

(1)以蓖麻油作起始剂,环氧丙烷和环氧环己烷为环氧单体,制备了含有环己烷侧基的蓖麻油聚醚多元醇。合成的聚醚多元醇具有合适的分子量及较低的分子量分布。通过TGA分析,证明了环己烷侧基可以提高蓖麻油聚醚多元醇的热稳定性。

(2)采用得到的蓖麻油聚醚多元醇制备聚氨酯胶黏剂,通过FT-IR分析发现环己烷侧基会延长湿固化时间。随着环己烷侧基含量的提高,胶黏剂的剪切强度随之增加。