TMI改性聚醚型分散剂的合成及在POP中的应用*

俞中锋 杨佳伟 高宏飞 申宝兵

(江苏钟山化工有限公司 南京 210047)

聚合物多元醇(POP)是丙烯腈(AN)、苯乙烯(St)在基础聚醚中自由基聚合接枝共聚而成,是一种具有特殊性能的改性聚醚多元醇。POP用于生产高承载、高回弹的软质及半硬质聚氨酯泡沫,广泛应用于汽车、火车及家具制造等领域[1-2]。

为了得到高固含量的POP,一般采用分子量大于2 000 g/mol且含有至少一个反应性烯属不饱和端基的线性或支化低聚物多元醇作为大单体分散剂[3]。烯属不饱和基团可以通过低聚物多元醇与酸酐(马来酸酐等)、丙烯酸酯和甲基丙烯酸酯衍生物或特种异氰酸酯反应得到[4]。当St/AN共聚时,大分子单体作为第三单体参与共聚接枝到共聚物链上,形成一种包含聚醚和丙烯腈、苯乙烯共聚物的嵌段共聚物,既与连续相聚醚相容,又与分散相乙烯基共聚物相亲,锚定于颗粒表面,以避免从表面解吸或在两个粒子碰撞时被取代,避免接枝聚醚粒子的团聚,起位阻稳定作用[5]。

大分子单体在聚合体系中直接影响POP的颗粒大小和黏度等[6]。本实验探讨了一种异氰酸酯类大分子单体的合成方法,并将其用于POP的生产。

1 实验部分

1.1 主要原料

聚醚三醇ZS-560S和ZS-1618 (羟值分别为54.5~57.0和33~37 mgKOH/g)、聚醚六醇ZS-6600(羟值26~30 mgKOH/g),工业级,江苏钟山化工有限公司;3-异丙基-二甲基苄基异氰酸酯(TMI),试剂级,广州因诺威化工有限公司;苯乙烯(AN,纯度99%),工业级,恒誉化工有限公司;丙烯腈(St,纯度99%),工业级,连云港轩源化工有限公司;引发剂等助剂,工业级,阿科玛中国有限公司;二氯甲烷、异丙醇,试剂级,南化试剂股份有限公司;甲苯二异氰酸酯(TDI),工业级,沧州大化股份有限公司;二乙酸二丁基锡(DBTDA)、辛酸亚锡(T9)、有机锌催化剂ZC、有机铋催化剂BC,工业级,广州优润合成材料有限公司;泡沫稳定剂L580,工业级,美国迈图高新材料集团;复合催化剂CAT-1、复合胺催化剂,自制。

1.2 仪器和设备

1 L不锈钢反应釜,南京幕府石化科研设备有限公司;粒径分布仪,贝克曼公司;TY8000型电子万能实验机,江都天原试验机械厂;DOJ-79型旋转黏度计,上海昌吉地质仪器有限公司;QJZY-36制试样机,上海倾技仪器科技有限公司。

1.3 大分子单体及POP的制备

1.3.1 分散剂大分子单体的合成

室温下将聚醚和TMI按摩尔比1∶1加入釜中,加入金属类催化剂,开启搅拌并缓慢升温至90 ℃,保温反应一定时间至测得NCO含量为0后,降温出料,即得到大分子单体分散剂。

1.3.2 POP的合成

在装有冷凝管、温度计和搅拌器的釜中加入定量底料聚醚多元醇,在保温钢瓶(≤5 ℃)中加入定量苯乙烯、丙烯腈、异丙醇、配料聚醚多元醇、大分子单体、引发剂及其他助剂并混合均匀,将釜升温至指定温度,在规定时间内均匀滴加钢瓶内的混合液,滴加完成后老化1 h,真空脱气2 h,降温出料得到聚合物多元醇成品,具体配方见表1。

表1 POP合成配方

1.3.3 发泡配方及工艺

实验所用模具为100 cm×100 cm×150 cm的铁制方盒,将聚醚多元醇、催化剂、水、泡沫稳定剂按配方混合均匀,再加入TDI,高速搅拌5~10 s,倒入模具发自由泡,分别记录泡沫的乳白时间、上升时间和起发高度等数据。发泡结束后,放入80 ℃烘箱中熟化1 h,然后在室温下熟化48 h后进行物理性能测定。

实验中聚醚多元醇组分、TDI温度控制在(25±1)℃,搅拌速度为2 000 r/min。发泡配方如表2所示。

表2 聚氨酯软泡配方

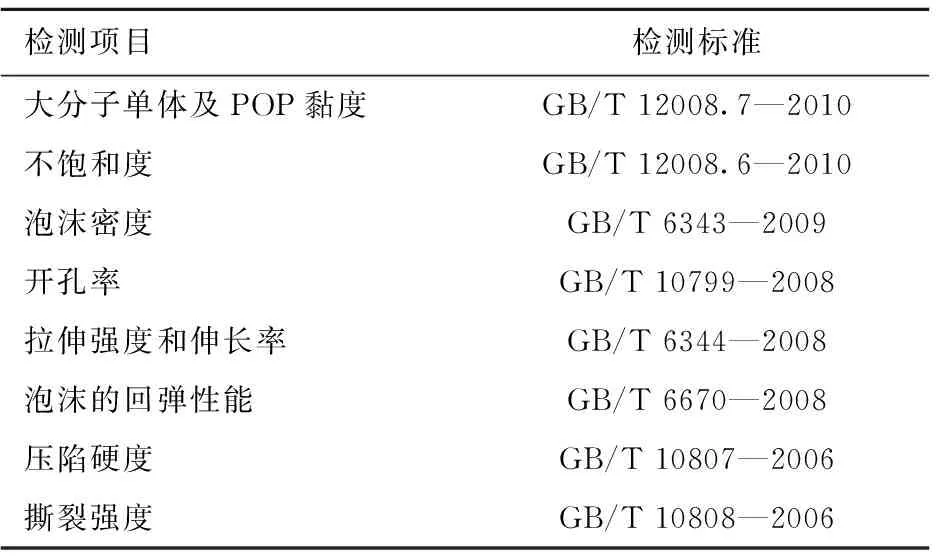

1.4 测试标准

大分子单体及聚合物多元醇、泡沫的性能测试方法见表3。

表3 性能测试方法

2 结果与讨论

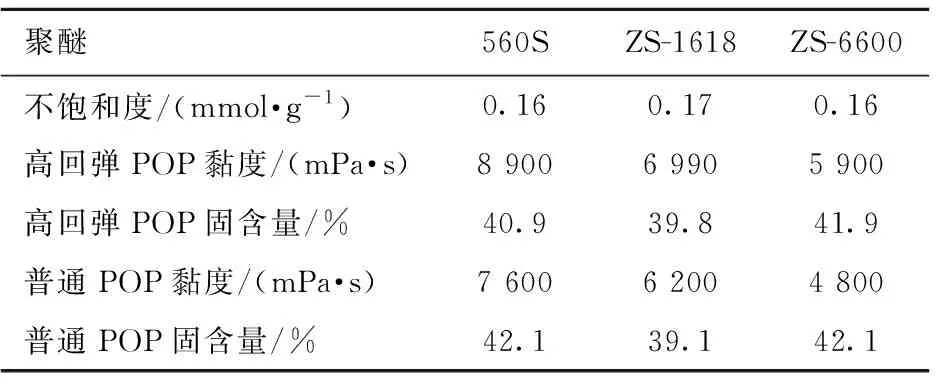

2.1 聚醚对大分子单体性能的影响

将不同的聚醚多元醇所制备大分子单体用于合成普通软泡用和高回弹泡沫用POP,进行应用评价。考察不同聚醚对大分子单体性能的影响,结果见表4。

表4 聚醚对大分子单体性能的影响

由表4可知,与其它两种聚醚相比,高官能度聚醚ZS-6600与TMI反应合成的大分子单体对POP有更好的分散性,可以制备低黏度高固含量的POP。这是由于随着官能度的提高,大分子单体支链多,增加连续相聚醚的相容性的同时又更容易与分散相共聚物相亲,更好地避免了聚合物的团聚。

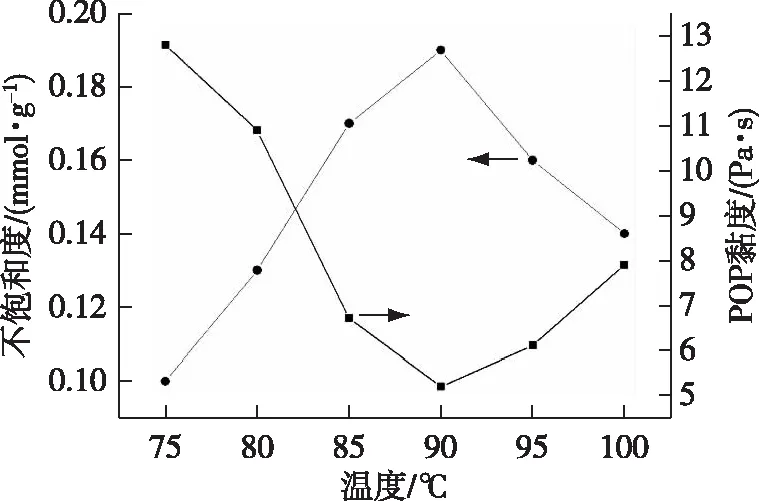

2.2 合成温度对大分子单体性能的影响

室温下将定量聚醚ZS-6600和TMI加入釜中,加入催化剂有机锌,开启搅拌缓慢升温至一定温度,保温至测定的NCO含量为0,降温出料,得到透明的大分子单体,将所制备大分子单体用于合成高回弹POP来进行应用性能评价。考察温度及反应时间对大分子单体性能的影响,结果见图1。

图1 温度对大分子单体性能的影响

由图1可知,随着反应温度的增加,大分子单体不饱和度先增加后减少,在90 ℃时大分子单体不饱和度最大且POP黏度最低。这是因为温度低时反应时间长,造成TMI双键的破坏,温度过高则TMI双键自聚或氧化断裂造成不饱和度下降。综合考虑,选择反应温度为90 ℃,可以制得效果优异的大分子单体。

2.3 反应时间对大分子单体性能的影响

室温下将定量聚醚ZS-6600和TMI加入釜中,加入催化剂有机锌,开启搅拌缓慢升温至90 ℃,保温不同时间,降温出料,将所制备大分子单体进行合成普通POP的评价。考察反应时间对大分子单体性能的影响,结果见表5。

表5 反应时间对大分子单体性能的影响

由表5可知,随着反应时间的增加,大分子单体NCO含量降低,在反应8 h后,此时大分子单体能够很好地将聚合物分散在聚醚相中,所以得到的POP有较低的黏度;继续增加反应时间,大分子单体颜色开始变黄,不饱和度下降且POP黏度增加。综合考虑,反应时间控制在8 h,可以制备应用性能较好的TMI型大分子单体。

2.4 催化剂种类对大分子单体性能的影响

将定量聚醚ZS-6600和TMI加入釜中,加入催化剂,开启搅拌缓慢升温至90 ℃,保温8 h,降温出料,将所制备大分子单体进行普通POP评价。考察不同催化剂对大分子单体物化性能及应用性能的影响,结果见表6。

表6 催化剂种类对大分子单体性能的影响

由表6可知,有机锌和有机铋类催化剂都可以制备用于POP分散的TMI型大分子单体。有机铋制备的大分子单体外观浑浊,但合成的普通POP黏度低,固含量高。综合考虑,将两者按照一定比例混合,自制复合催化剂CAT-1,可以制备外观透明的大分子单体T-01,且该大分子单体对POP有更好的分散效果。

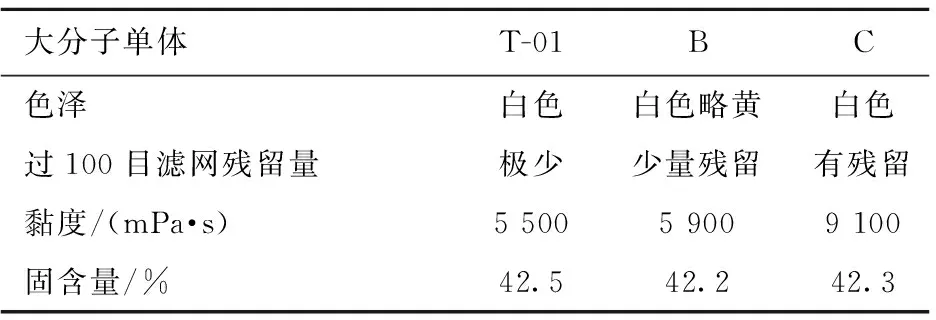

2.5 几种大分子单体的应用性能比较

将TMI型大分子单体(定量ZS-6600与TMI在自制催化剂CAT-1存在下,90 ℃反应8 h制得,记为T-01)和传统的马来酸酐大分子单体(马来酸酐与聚醚反应制得,记为B)、烯酯类大分子单体(丙烯酸羟乙酯与聚醚改性异氰酸酯反应得到,记为C)用表1中的配方合成高回弹泡沫用POP,并将POP经100目筛网过滤,比较几种大分子单体的区别,结果见表7。

表7 几种大分子单体应用性能比较

由表7可知,使用TMI型大分子单体T-01合成的高回弹POP色泽好、黏度低,经过100目筛网过滤后几乎无粒子残留。在另外实验中,使用这几种大分子单体合成普通POP,相比而言T-01具有与合成高回弹用POP同样的优势。

2.6 泡沫性能比较

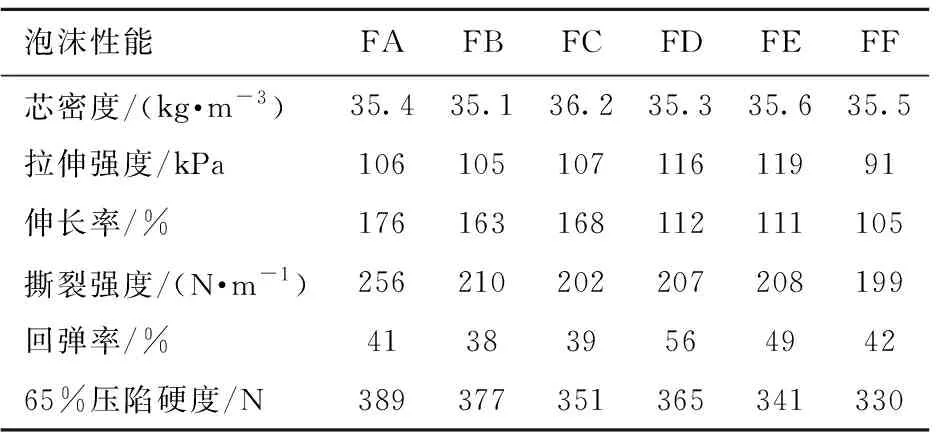

分别由TMI型大分子单体T-01和B、C用表1配方合成了3种普通软泡用POP(其中POP-A黏度4 600 mPa·s,固含量为42.4%;POP-B黏度为5 500 mPa·s,固含量42.3%;POP-C黏度为7 600 mPa·s,固含量42.5%)。同样依次制备了3种高回弹泡沫用POP(其中POP-D黏度为5 500 mPa·s,固含量42.5%;POP-E黏度为6 400 mPa·s,固含量42.4%;POP-F黏度为8 900 mPa·s,固含量42.3%)。再按照表2中的配方制备聚氨酯普通软泡FA、FB和FC以及高回弹泡沫FD、FE和FF,比较几种POP对泡沫性能的影响,结果见表8。

表8 两种分散剂制得的POP对泡沫物理性能的影响

从表8可以看出,由TMI型大分子单体作为分散剂得到的POP-A和POP-D制备的泡沫各项物理性能可以达到或者优于其它大分子单体POP制备的泡沫。

3 结论

(1)高官能度聚醚多元醇ZS-6600与TMI在复合催化剂的催化下,在90 ℃反应8 h,可以制备聚合物多元醇分散剂大分子单体T-01。

(2)较传统马来酸酐大分子单体、烯酯类大分子单体而言,相同固含量下,使用T-01合成的POP黏度更低,色泽更白,粗粒子更少。

(3)用分散剂T-01合成的聚合物多元醇制备的泡沫各项物理性能都能达到或者优于传统聚合物多元醇制备的泡沫。