半干法烟气循环流化床脱硫性能试验研究

朱玉琴 魏昕 张馨予 付毅

1.西安石油大学 2.陕西延长石油集团延安石油化工厂

我国以煤炭为主要能源,并且高硫煤的储量占我国煤炭总储量的20%~25%,导致SO2为主要的大气污染物之一[1-2],所以控制SO2的排放依然是我国亟待解决的问题[3-4]。烟气脱硫(flue gas desulfurization,以下简称FGD)是满足国家新的排放标准的主要技术手段[5-6]。

FGD技术主要是利用碱性的脱硫剂(如石灰浆等)转化或吸附烟气中的SO2,生成亚硫酸盐、硫酸盐,使之从气态转化为固态,达到去除SO2的目的。烟气脱硫分为湿法、半干法及干法等[7-8]。相对传统的湿法脱硫,半干法烟气脱硫技术具有无含酸污水排出、投资低、设备腐蚀小、脱硫过程温度降幅小、无二次污染和终端产物易于处理等优点[7],但脱硫剂的利用效率和脱硫率低于湿法脱硫。为此,国内外学者对于提高其脱硫剂的利用率与脱硫效率进行了实验研究[9-14]。

半干法烟气脱硫工艺是以循环流化床工作原理为基础,通过改变相关系统装置,增加物料循环,使脱硫剂进行多次循环;并在脱硫系统中设置喷水系统,使高速雾化水更好地参与脱硫反应,从而提高脱硫剂的利用效率与脱硫效率[12]。

某石油化工厂75 t/h循环流化床锅炉在炉内喷钙剂脱硫,本研究针对其排烟气体中SO2质量浓度(0 ℃,101.325 kPa,下同)为300 mg/m3,达不到国家排放标准的问题,利用循环流化床半干法烟气脱硫工艺,分别研究烟气温度、烟气流速、喷水量及脱硫剂浓度等因素对半干法烟气脱硫性能的影响,以期得到最佳运行参数、达到提高脱硫率、减小SO2排放量的目的。此研究对于减少石油化工厂循环流化床(circulating fluidized bed, 以下简称CFB)锅炉的SO2排放量、减少大气污染和环境保护具有重要的实际意义。

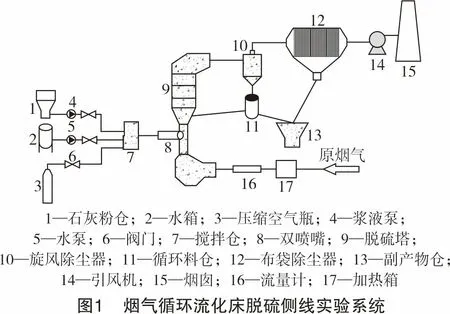

1 烟气循环流化床侧线脱硫实验系统

图1为75 t/h烟气循环流化床脱硫侧线实验系统图。主要包括烟气供给系统、脱硫剂制取与供浆系统、除尘与物料循环系统、脱硫系统、数据测量与采集系统等。该系统属于半干法烟气脱硫工艺,可以满足烟气温度、烟气流速、喷水量及脱硫剂浓度等运行参数改变对脱硫效率影响的实验要求。

烟气循环流化床整体采用外部循环方式,其外部有一物料循环口,使部分未参加反应的脱硫剂通过循环口再次反应,从而有效提高脱硫剂的使用效率。在流化床上设有温度、湿度等监测孔;在烟气进口处连接气体流量计,用于观测进口烟气流速。为了减少散热损失,整个流化床主体及其管道均敷设有保温层。

烟气加热装置内部安装3个18 kW的电加热棒,加热箱外接HYTB-200型温控仪,加热箱烟气出口温度可控制在90~250 ℃。

搅拌仓分别连接石灰粉仓、水箱、压缩空气瓶。共有两个仓室,一个用于搅拌压缩空气与生石灰粉,使其具有更好的流动性;另一个用于搅拌压缩空气与水,使其更易被喷嘴雾化。搅拌仓出口处分别外接两个JN型双流体雾化喷嘴,一个用于脱硫剂的喷洒,增大脱硫剂的反应活性,从而提高脱硫反应效率;另一个用于喷洒空气与生石灰的混合物。

旋风除尘器与副产物仓搭配使用,通过副产物仓排出废料,将脱硫剂重新送回循环流化床。另外,在旋风除尘器之后外接HC-HA型布袋除尘器,用以吸附粒径微小的固体颗粒,减少粉尘对大气的污染。

试验装置的测量和数据采集系统主要包括烟气参数(烟气温度、入口流速、入口和出口烟气中SO2质量浓度)、增湿水的喷水量及石灰浆液浓度等参数的测量和采集。

用空气袋采集若干份入口与出口烟气样本,利用TH-990S型便携式烟气分析仪测量烟气样本的组成(硫含量)。

2 实验数据与分析

根据某石油化工厂实际运行情况,分别选取SO2质量浓度为1 457 mg/m3、1 782 mg/m3和2 419 mg/m3的3种烟气作为实验烟气。其中,SO2质量浓度为1 782 mg/m3的烟气是石油化工厂的原始出厂烟气。研究烟气入口温度和入口流速、喷水量及脱硫剂浓度(即钙硫物质的量之比,以下简称钙硫比)等运行参数对脱硫效率的影响[15]。

2.1 烟气温度对脱硫效率的影响

在烟气流速2.2 m/s、喷水量占系统总水量30%、钙硫比1.5的条件下,在入口温度为90~180 ℃的范围内进行实验。脱硫效率与烟气入口温度的关系如图2所示。

由图2可知,硫含量不同的烟气在入口温度不同的情况下,遵循相似的规律,其脱硫效率均随入口温度的升高而降低。这一方面是由于烟气脱硫反应的实质是酸碱中和反应,属于放热反应。因此,当温度升高时,化学平衡向反方向移动;另一方面,温度的升高影响了SO2气体的溶解过程,SO2的溶解度随烟气温度的升高而降低。此外,较高的烟气温度也导致流化床内水分的蒸发,从而导致烟气脱硫效率的降低。

2.2 烟气入口流速对脱硫效率的影响

在烟气入口温度90 ℃、喷水量占系统总水量30%、钙硫比1.5的条件下,分别选取烟气入口流速为1.02 m/s、1.38 m/s、1.82 m/s、2.19 m/s、2.43 m/s、2.73 m/s和2.95 m/s的情况进行实验。图3为3种不同含硫量烟气的脱硫效率随烟气入口流速的变化关系。

由图3可知,对于3种不同硫含量的烟气,烟气入口流速在2.19 ~ 2.43 m/s范围内时,脱硫效果最好。当烟气入口流速大于2.43 m/s时,虽然气流紊动性好,但由于烟气入口流速过快,使得烟气与脱硫剂的接触时间迅速减小,从而导致脱硫效率下降。当烟气入口流速小于2.19 m/s时,虽然烟气与脱硫剂的接触时间增加了,但流化效果大大降低,导致脱硫效率下降。因此,要想获得良好的脱硫效率,必须保证气流紊动性与接触时间同时处于最佳流速范围内。

2.3 喷水量对脱硫效率的影响

在烟气入口温度90 ℃、烟气流速2.2 m/s、钙硫比1.5的条件下,烟气脱硫效率随喷水量占系统总水量百分率的变化关系如图4所示。

由图4可知,当喷水量占比较低时,脱硫效率随喷水量占比的增加而增加,当喷水量占系统总水量的30%~40%时,脱硫效率处于较高的水平。之后,随着喷水量占比的增加,脱硫效率呈下降趋势。这是因为随着喷水量占比的增加,脱硫剂固体颗粒表面吸附的水分增多,延长了液相水的蒸发时间,使得反应更加完全,脱硫效率得到提高。然而由于流化床内总水量不变,当喷水量占比超过40%之后,则会影响脱硫剂内的水含量,脱硫剂内水含量的降低会使脱硫剂的干燥时间减少,从而导致脱硫效率下降。

2.4 钙硫比对脱硫效率的影响

在烟气入口温度90 ℃、烟气流速2.2 m/s、喷水量占系统总水量30%的条件下,钙硫比对脱硫效率的影响如图5所示。

由图5可知,硫含量不同的烟气随着钙硫比的增加,脱硫效率呈上升趋势。但当钙硫比增加到一定值后(约1.9),脱硫效率的增加变得缓慢。

由烟气与脱硫剂的反应机理可知,若想尽可能使SO2参加反应,则钙硫比要大于1。因此,实验选取的钙硫比为1.1~2.3。虽然脱硫效率随着钙硫比的增大而上升,但考虑到脱硫剂的成本等经济因素,钙硫比建议选择1.5~1.9为宜。

钙硫比增大,表明脱硫剂即石灰浆液中Ca2+的浓度增大。因此,脱硫过程中液相传质阻力减小,使液膜传质系数增大,反应推动力也增加,烟气中的SO2反应更加充分,使脱硫效率提高。

3 结论

(1) 温度对脱硫效率有较大的影响,过高的烟气温度会导致脱硫效率下降。由于烟气出装置时温度较高,因此若采取适当的措施,在不影响脱硫成本的情况下,使烟气入口温度降低,则会提高脱硫效率。当入口烟气温度为90 ℃时,SO2质量浓度为1 782 mg/m3的烟气脱硫效率高达92%。

(2) 烟气入口流速的大小既影响烟气内SO2与脱硫剂的反应时间,也影响流化床内气流的紊动性。因此,必须使气流紊动性与接触时间同时处于最佳范围之内,才能保证脱硫效率达到较高的水平。烟气入口流速在2.19~2.43 m/s的范围内,脱硫效率最高,可达到90.1%~91.9%。

(3) 喷水量有益于脱硫效率的提高,当喷水量占系统总水量的30%~40%时,烟气脱硫效率达到最佳值。

(4) 脱硫效率随着脱硫剂浓度(钙硫比)的增大而增加;考虑到脱硫剂的成本,当钙硫比在1.5~1.9时,具有较高的脱硫效率。

(5) 在经济许可的运行参数范围内,烟气脱硫效率高达91%,使某石油化工厂CFB烟气中SO2质量浓度达到大气污染物排放标准的要求。