尾气焚烧炉余热锅炉停工保护药剂的实验研究

王利波

中国石化达州天然气净化有限公司天然气净化厂

普光天然气净化厂是中国石化建设的首个高含硫天然气净化厂,H2S体积分数高达14.14%[1-3]。该净化厂处理气量大,工艺复杂,腐蚀环境多样化,腐蚀因素多,易发生H2S-CO2-H2O腐蚀、H2SO4/H2SO3露点腐蚀、高温硫化/氧化腐蚀、强酸强碱腐蚀等。该厂6套高含硫天然气净化联合装置中的12台尾气焚烧炉余热锅炉(以下简称余热锅炉)均由意大利FBM/MACCHI公司2008年设计、制造。装置自投用以来,由于多种原因,发生高温硫腐蚀、低温露点腐蚀等造成装置数次停车,严重影响正常操作及生产。

1 余热锅炉系统介绍

此余热锅炉为烟道式余热锅炉,主要由过热器、蒸发器、汽包及液包等部分组成。锅炉水通过蒸发器与高温烟气换热,通过汽包产生饱和蒸汽,饱和蒸汽再通过过热器与高温气换热,产生过热蒸汽后并入蒸汽管网,其工艺流程见图1。

从图1可以看出,余热锅炉系统主要有烟气系统和汽、水系统:①烟气系统,自尾气焚烧炉来的870 ℃高温烟气依次经过过热器(分为一级过热器、二级过热器、三级过热器)、蒸发器,温度降至260 ℃,经烟囱排出;②汽、水系统,自除氧器来的104 ℃锅炉水进入汽包后,通过在汽包、液包、蒸发器内循环流动与烟气进行换热,最终在汽包产生250 ℃的饱和蒸汽。随后,饱和蒸汽经过过热器与高温烟气进行换热,产生380 ℃的过热蒸汽后并入全厂蒸汽管网,为其他装置提供能源,从而实现了高温烟气余热的利用[4]。

1.1 腐蚀原因分析

在余热锅炉正常运行期间,尾气焚烧炉中的硫(S)在燃烧后生成二氧化硫(SO2),其中少量的SO2又氧化成三氧化硫(SO3),SO3与烟气中的水蒸气结合生成硫酸(H2SO4)蒸汽。通过合理控制排烟温度,可以避免运行期间产生的露点腐蚀。在停车之后,随着外界空气的进入,炉内剩余的SO2进一步氧化生成SO3,提高了硫酸蒸汽的含量。同时,随着装置内温度的降低,烟气中的SO2、SO3易溶于水蒸气形成酸雾,当余热锅炉金属壁温逐渐降至烟气酸露点温度以下,形成酸性露滴,这些酸性露滴在余热锅炉内部两侧水冷壁管下半部和液包接管与浇注料接触区域积聚,因此在这些部位腐蚀极为严重。同时,随着时间推移,酸性露滴进一步形成酸液,局部含量增加,腐蚀速率随着时间推移加快,最终形成腐蚀穿孔[5-6]。

通过对工艺进行分析,在正常操作过程中,排烟温度控制在260 ℃,系统监控数据良好,正常运行期间不会发生严重的露点腐蚀现象。现场表明,腐蚀穿孔现象多次发生在余热锅炉再次开工前,所以确定泄漏是由停工期间腐蚀引起的。

在余热锅炉开工前,已多次发生泄漏。针对此情况,开展设备腐蚀泄漏原因分析。通过分析腐蚀产物成分,发现产物中含有大量的Fe、O元素,其中穿孔外侧富含S元素。腐蚀产物成分主要为FeSO4·7H2O,还含有Fe2(SO4)3,是硫酸与碳钢金属反应的产物。因此,最终确定主要腐蚀原因为停工阶段(SO3+SO2+O2+H2O)体系生成硫酸造成的低温露点腐蚀。但是在停工后,设备内部有空气进入,铁与水中溶解氧的腐蚀很可能形成腐蚀电池发生氧腐蚀,形成溃疡和小孔型的局部腐蚀。另外,在设备积液处,可能存在无氧环境,在这种透气性较差的位置,极易发生细菌的繁殖,并加剧金属的腐蚀。 因此,需要对腐蚀环境中的腐蚀类型进行实验验证。

1.2 停工保护工艺

目前,余热锅炉停工时采取的保护工艺是:先用临时盲板将余热锅炉前后隔断,起到基本密闭作用,通过人孔进入设备内,利用喷枪采用高压水清洗(由清洗公司采用加压泵车将生产水加压后通过高压管导入喷枪,喷枪射喷高压水流来冲洗烟气侧炉管外壁),后在设备内部采用喷雾器喷洒5%(w)NaOH,待液体从设备最低处尾部护板(已拆掉)位置的炉管间隙处排净后,通氮气进行保护。设备人孔打开后,有空气进入设备内,且微正压氮封能基本隔绝氧气但不能做到绝对密封,这都可能造成氧腐蚀;设备内部在管束低部及接管处仍有积液,在积液底部可能存在含有腐蚀产物的透气性差的密闭环境,从而滋生细菌,发生细菌腐蚀。采用5% NaOH(w)喷洒只能一定程度上降低积液的酸性腐蚀,对可能存在的氧腐蚀、细菌腐蚀没有作用。鉴于现用停工保护药剂成分单一,效果不佳,且现场酸液中可能存在氧腐蚀、细菌腐蚀等问题,故需要对现场酸液成分进行确定、对停工保护药剂配方进行优化,如添加杀菌剂、除氧剂、优化碱液含量等来提高停工保护效果,减缓设备腐蚀,延长设备使用寿命。

2 现场酸液测试

表1 现场酸液测试结果mg/L组分均值质量浓度模拟质量浓度Ca2+23.525.3Cl-1 567.91 652.0SO2-462.362.2Mg2+36.131.1HCO-3257.0261.5Na++K+1 043.21 082.0总铁488.3486.1总矿化度2 990.03 114.0

表2 模拟溶液配方g/L配方质量浓度氯化钙0.07六水合氯化镁0.26碳酸氢钠0.36氯化钠2.50七水合硫酸亚铁0.18铁粉0.45

3 停工保护药剂优化

3.1 杀菌剂、除氧剂筛选

现场水样中细菌以硫酸盐还原菌(SRB)为主,因此主要针对SRB进行杀菌剂筛选测试。选取3种常用杀菌剂1227(苯扎氯铵)、1221(双十二烷基二甲基氯化铵)、1231(十二烷基三甲基氯化铵)进行实验筛选[8-9],在水样中加入质量浓度分别为50 mg/L、100 mg/L和200 mg/L的杀菌剂进行处理,一定时间后对水样中SRB细菌数量进行统计,结果见表3。根据细菌数量统计,杀菌剂1227杀菌效果较好,其最低有效质量浓度为100 mg/L。

表3 杀菌剂筛选杀菌剂质量浓度/(mg·L-1)杀菌剂1227中SRB的数量/(个·m L-1)杀菌剂1221中SRB的数量/(个·m L-1)杀菌剂1231中SRB的数量/(个·m L-1)5010100010001000100200000

现场水样中加入3种常用除氧剂还原铁粉、亚硫酸钠和异抗坏血酸钠进行实验[10-11],通过测试溶解氧来评价除氧效果,当溶解氧质量浓度低于0.1 mg/L时,则认为此时的除氧剂含量为最低有效除氧含量。实验中发现还原铁粉较难溶解,不易搅拌均匀,且搅拌又容易引入空气增加溶解氧含量;异抗坏血酸钠反应时间较长,不适合工况要求。通过实验结果及除氧剂特性,综合考虑选取亚硫酸钠作为除氧剂,且最低有效除氧质量浓度为1 000 mg/L。实验结果见表4。

表4 除氧剂筛选ρ/(mg·L-1)杀菌剂亚硫酸钠中溶解氧异抗坏血酸钠中溶解氧还原铁粉中溶解氧03.53.62.91003.12.92.72002.22.62.15000.50.10.81 000<0.1<0.1<0.1

3.2 药剂配方优化

优化后的停工保护药剂主要成分为NaOH、杀菌剂1227、无水亚硫酸钠。根据正交实验的特征,选取通过三因素三水平正交实验来优化各组分的最佳含量,三因素指的是NaOH、杀菌剂1227、无水亚硫酸钠,三水平指的是每一个因素都有三个水平(见表5)。通过计量挂片腐蚀前后的质量,计算腐蚀速率确定组分最佳配比。

表5 停工保护药剂配方正交表(三因素三水平)三因素w(NaOH)/%ρ(杀菌剂1227)/(g·L-1)ρ(无水亚硫酸钠)/(g·L-1)水平120.050.5水平250.101.0水平370.151.5

3.2.1 实验条件

实验溶液:模拟现场酸液500 mL。

实验试样:与现场设备的管束相同材质的20G腐蚀挂片9组,每组2片,停工保护药剂浸泡后放置于密闭空气中。

浸泡方法:整个挂片浸没于溶液中2 min后,取出晾15 min。

实验温度:30 ℃。

实验速度:静态。

实验环境:空气、常压。

实验时间:168 h。

3.2.2 实验结果

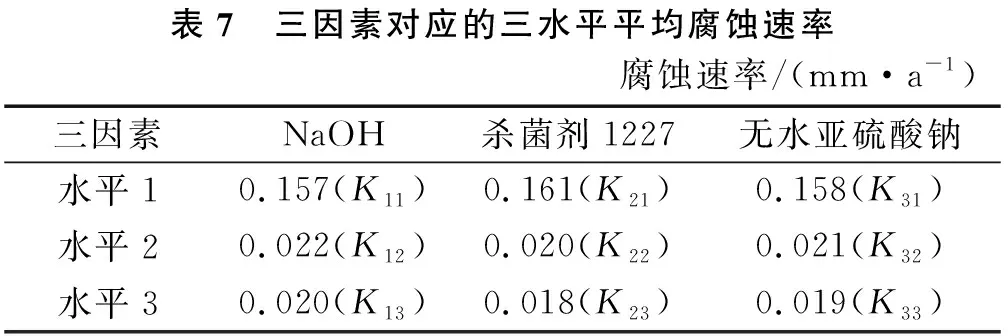

根据三因素三水平正交实验的特性,开展9组实验,根据腐蚀前后挂片的质量,利用失重法计算得到腐蚀速率,并利用软件计算出对应的均值(见表6、表7)。

分析正交实验结果发现,第9组平均腐蚀速率最小为0.014 1 mm/a,其对应配比为NaON(7%)+杀菌剂1227(0.15 g/L)+无水亚硫酸钠(1 g/L);比较各组分的均值(K13 表6 停工保护药剂配方优化正交实验结果w(NaOH)/%ρ(杀菌剂1227)/(g·L-1)ρ(无水亚硫酸钠)/(g·L-1)平均腐蚀速率/(mm·a-1)20.050.50.430 520.101.00.021 720.151.50.018 050.051.00.028 050.101.50.016 150.150.50.022 270.051.50.023 270.100.50.022 770.151.00.014 1 表7 三因素对应的三水平平均腐蚀速率腐蚀速率/(mm·a-1)三因素NaOH杀菌剂1227无水亚硫酸钠水平10.157(K11)0.161(K21)0.158(K31)水平20.022(K12)0.020(K22)0.021(K32)水平30.020(K13)0.018(K23)0.019(K33) 取现场液样1 000 mL置于2个细口瓶中,1瓶中加入质量浓度为100 mg/L的杀菌剂1227, 另1瓶不做处理,分别挂入2个挂片进行实验,通过计算挂片腐蚀速率验证杀菌剂效果(见表8)。 表8 杀菌剂验证实验结果条件原始质量/g挂后质量/g天数/天腐蚀速率/(mm·a-1)平均腐蚀速率/(mm·a-1)杀菌11.297 511.295 170.011 710.940 110.937 370.013 70.012 7不杀菌10.991 110.985 370.028 310.782 510.775 970.032 20.030 2 杀菌后挂片腐蚀速率明显低于不杀菌的挂片腐蚀速率,平均腐蚀速率降低了57.9%,说明水样中投加100 mg/L杀菌剂1227对细菌腐蚀有明显的抑制作用。 取模拟现场酸液1 000 mL置于2个细口瓶中,1瓶中加入质量浓度为1.5 g/L除氧剂亚硫酸钠, 另1瓶不做处理,分别挂入2个挂片进行实验,通过计算挂片腐蚀速率验证杀菌剂效果(见表9)。 表9 除氧剂验证实验结果条件原始质量/g挂后质量/g天数/天腐蚀速率/(mm·a-1)平均腐蚀速率/(mm·a-1)除氧10.703 7 10.695 1 70.041 910.759 5 10.753 0 70.031 70.036 8未除氧10.627 410.603 070.119 010.167 410.142 570.121 50.120 2 实验表明,除氧处理后的挂片腐蚀速率低于未除氧的挂片腐蚀速率,说明水样中投加除氧剂亚硫酸钠能够有效抑制氧腐蚀。 4.3.1 配比专项实验 在正交实验中第9组实验组分配比与均值比较后所得配比出现矛盾,因此开展专项实验对比,确定组分配比。 取模拟现场酸液1 000 mL置于2个细口瓶中,在气相和液相中分别挂入2个挂片,选用2种配比的药剂分别对2个细口瓶中的挂片进行浸泡处理,通过计算挂片腐蚀速率对比防腐效果(见表10)。 表10 药剂组分配比专项实验挂片前质量/g挂片后质量/g实验天数/天平均腐蚀速率/(mm·a-1)试样环境药剂配比10.543 9 10.543 3 70.002 9 10.551 1 10.545 1 70.029 3 10.434 9 10.421 6 70.064 9 10.453 7 10.440 3 70.065 4 气相液相NaOH 7%(w)+杀菌剂12270.15 g/L+无水亚硫酸钠1.5 g/L10.704 0 10.693 1 70.053 2 10.701 3 10.692 2 70.044 4 10.710 3 10.691 9 70.089 8 10.684 810.663 170.105 9气相液相NaOH 7%(w)+杀菌剂12270.15 g/L+无水亚硫酸钠1 g/L 通过实验结果发现,对比2种组分配比浸泡过的腐蚀挂片的腐蚀速率,经组分配比为NaOH 7%(w)+杀菌剂1227 0.15 g/L+无水亚硫酸钠 1.5 g/L浸泡过的挂片在气、液相中的腐蚀速率明显较低。因此确定,优化后的停工保护药剂配比为质量分数为7%的NaOH、质量浓度为0.15 g/L 的杀菌剂1227和质量浓度为1.5 g/L的除氧剂无水亚硫酸钠。 4.3.2 效果验证实验 选取与现场装备同样材质的20G挂片,在高压釜中开展效果验证实验。取模拟现场酸液1.5 L作为液相环境,气相环境为氮气和氧气,其中N2分压0.9 MPa,O2分压0.1 MPa,气、液相各放置挂片9片168 h,其中1组3片不做处理,1组3片用优化停工保护药剂浸泡处理,1组3片用原配方5% NaOH液浸泡处理,浸泡方法为整个挂片浸没于溶液中2 min后,取出晾15 min。分别对气相、液相中3组挂片计量实验前后质量,计算平均腐蚀速率,根据腐蚀速率大小验证优化停工保护药剂的防腐效果(见表11)。 表11 停工保护药剂效果验证实验结果挂片前质量/g 挂片后质量/g腐蚀速率/(mm·a-1)平均腐蚀速率/(mm·a-1)试样预处理10.762 010.594 10.819 0气相空白10.698 410.606 00.450 70.686 3气相空白10.538 710.376 90.789 2气相空白10.564 410.501 60.306 3气相5% NaOH浸泡10.842 210.820 50.105 90.203 1气相5% NaOH浸泡10.592 510.552 10.197 1气相5% NaOH浸泡10.661 410.649 90.056 1气相停工保护液浸泡10.540 310.527 50.062 40.056 7气相停工保护液浸泡10.603 110.592 50.051 7气相停工保护液浸泡10.633 910.590 70.210 7液相空白10.723 910.621 70.498 50.463 6液相空白10.561 610.421 90.681 4液相空白10.412 310.403 20.044 4液相停工保护液浸泡10.712 010.698 70.064 90.060 6液相停工保护液浸泡10.634 810.619 90.072 7液相停工保护液浸泡10.181 610.062 00.583 4液相5% NaOH浸泡10.822 110.793 50.139 50.403 2液相5% NaOH浸泡10.733 310.633 50.486 8液相5% NaOH浸泡 对比3种处理方式下的腐蚀挂片的平均腐蚀速率,实验结果表明,在气相和液相中,经优化停工保护药剂浸泡过的挂片腐蚀速率明显最低,即说明优化后停工保护药剂防腐效果优于原停工保护药剂5% NaOH溶液,进一步加强了防腐效果。 对应于原停工保护工艺,优化后的停工保护药剂仍采用原喷洒方式,在高压水清洗后,直接进入设备内部进行喷洒。 (1) 针对尾气焚烧炉余热锅炉多次发生泄漏,对其进行腐蚀原因分析,确定腐蚀原因主要为低温露点腐蚀。开展现场酸液测试实验,发现现场腐蚀环境中还存在细菌腐蚀、氧腐蚀。 (2) 针对不同腐蚀类型,开展杀菌剂、除氧剂筛选实验,发现杀菌剂1227、除氧剂亚硫酸钠效果较好。开展三因素三水平正交实验及专项实验,对配方组成进行确定,发现停工保护药剂组成为7%(w)NaOH、0.15 g/L 杀菌剂1227和1.5 g/L无水亚硫酸钠时腐蚀速率最低。通过对杀菌剂、除氧剂及配方开展效果验证实验,以验证优化后的停工保护药剂的效果。实验得出,在气、液相中,经优化后的停工保护药剂浸泡过的腐蚀挂片的腐蚀速率明显小于原停工保护药剂浸泡过的挂片的腐蚀速率,即优化后的停工保护药剂防腐效果优于原停工保护药剂,这对于开展优化后停工保护药剂的现场验证具有重要指导意义。 尾气焚烧炉余热锅炉腐蚀问题较复杂,除优化停工保护工艺外,还应在其他方面考虑减缓腐蚀。 (1) 升级受热面材质。通过选用耐腐蚀性的材料,提高余热锅炉抗腐蚀性能,减少发生腐蚀泄漏的频次,进而延长设备运行时间。如采用国内自行研制的ND钢,其具有较好的耐酸露点腐蚀性能,已经在很多场合得到了广泛应用。 (2) 热风回流。将高温烟气通过旁路引至易发生露点腐蚀的低温段部分,与低温烟气混合后达到提高烟气温度,从而避免设备发生露点腐蚀的目的。 (3) 系统流程改造。增加省煤器,降低排烟温度,提高余热回收效率;增加前置预热器,提高受热面金属壁温,防止发生露点腐蚀;增加露点监测仪和金属壁温热电阻,实现烟气露点温度及受热面金属壁温的监测,确保设备受热面金属壁温高于露点温度,避免设备发生露点腐蚀。目前已经完成六联合二系列的系统改造,能够将原设计排烟温度降低30 ℃,相比原系统能够多回收余热约1.5 MW,能够有效解决目前余热锅炉系统所存在的各种腐蚀失效问题,为其余11套余热锅炉改造奠定良好基础。

4 实验验证

4.1 杀菌剂

4.2 除氧剂

4.3 停工保护药剂配方验证实验

5 结论与建议

5.1 结论

5.2 建议