20×104 t/a硫磺回收装置国产催化剂应用评价

张立胜 裴爱霞 彭传波 张苏猛

中国石化达州天然气净化有限公司

普光气田是国内迄今为止发现的探明储量最大、丰度最高的特大型整装海相气田,是国家“十一五”重大工程“川气东送”建设工程的主供气源[1],其平均H2S体积分数达到15%,是目前大规模开发的硫含量最高的气田[2]。气田建设6套联合装置,年处理天然气能力为120×108m3[3],生产硫磺240×104t[4]。2009年至2010年全厂6套联合装置陆续投产。

1 硫磺回收装置简介

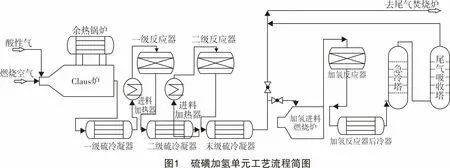

1.1 硫磺回收装置工艺流程简介

来自脱硫单元的酸气经分液后,与克劳斯风机提供的燃烧空气在克劳斯炉内燃烧,1/3(φ)的H2S燃烧转化为SO2,与剩余2/3(φ)的H2S发生制硫反应,产生元素硫,化学反应方程式如式(Ⅰ)、式(Ⅱ)所示[5]。剩余未转化完全的H2S、SO2及有机硫随高温过程气首先与余热锅炉进行热交换,产生3.5 MPa的饱和蒸汽,随后进入一级硫冷凝器,分离出液体硫磺,产生0.45 MPa的低压蒸汽,过程气加热至213 ℃后,进入克劳斯一级转化器,发生制硫反应、有机硫水解反应,化学反应方程式如式(Ⅱ)~式(Ⅳ)所示[5]。过程气进入二级硫冷凝器,分离出液体硫磺,产生0.45 MPa的低压蒸汽,过程气再次加热至212 ℃,进入克劳斯二级转化器,发生制硫反应,过程气进入三级硫冷凝器,分离出液体硫磺,克劳斯尾气进入加氢单元。

H2S+3/2O2→SO2+H2O

(Ⅰ)

2H2S+SO2→3/xSx+2H2O

(Ⅱ)

COS+H2O↔CO2+H2S

(Ⅲ)

CS2+2H2O↔CO2+2H2S

(Ⅳ)

克劳斯尾气与加氢炉产生的高温热气混合,加热至250 ℃,进入加氢反应器,硫蒸气、SO2几乎全部被还原为H2S,COS、CS2部分水解为H2S和CO2。过程气经加氢反应器出口冷却器降温,产生0.45 MPa的低压蒸汽,进入急冷塔冷却至36 ℃,过程气进入尾气吸收塔,与贫胺液逆流接触,脱除H2S、CO2等酸性组分,塔顶净化气进入尾气焚烧炉,工艺简图如图1所示[6]。

1.2 硫磺回收装置催化剂装填介绍

普光气田硫磺回收装置一、二级反应器全部装填进口MAXCEL 727型氧化铝基催化剂,设计使用寿命4年[7],加氢反应器装填进口C-234 型钴钼催化剂,设计使用寿命8年[8]。2009年投产,2015年一级反应器催化剂进行了1/2撇顶作业,加氢催化剂进行了1/3撇顶作业,一直运行至2018年装置常规大检修,烟气中SO2质量浓度(0 ℃,101.325 kPa下,下同)小于350 mg/m3,满足GB 16297-1996《大气污染物综合排放标准》的要求。

2 制硫催化剂国产化应用

2.1 进口催化剂性能分析

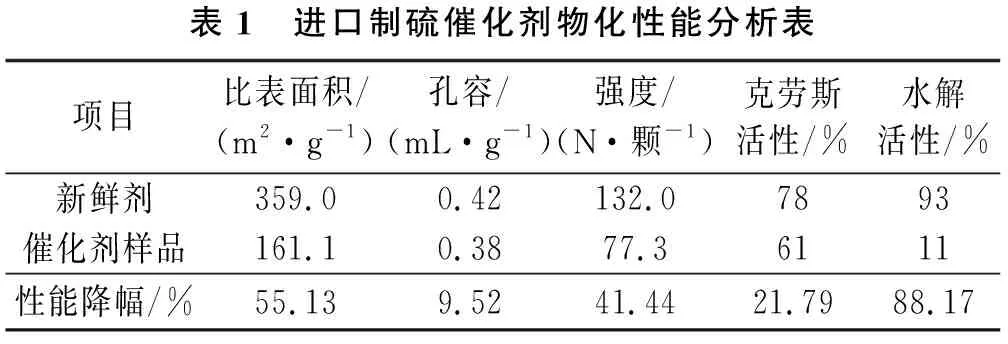

截至2018年,制硫催化剂经受了多次升温降温、吹硫钝化、配风波动等各种工况的考验,床层温升下降趋势明显,温度分布呈现不均匀,克劳斯炉炉头压力上涨趋势明显。装置在大检修期间对催化剂进行抽样检测,其比表面积由359.0 m2/g降至161.1 m2/g,降幅55.13%;孔容由0.42 mL/g降至0.38 mL/g,降幅9.52%;颗粒强度由132.0 N/颗降至77.3 N/颗,降幅41.44%。克劳斯活性由78%降至61%,降幅21.79%;水解活性由93%降至11.2%,降幅88.17%,见表1。开盖检查发现,催化剂粉化严重,颜色变深,结合检测数据,综合判定催化剂剩余寿命无法满足下一个3年运行周期。

表1 进口制硫催化剂物化性能分析表项目比表面积/(m2·g-1)孔容/(mL·g-1)强度/(N·颗-1)克劳斯活性/%水解活性/%新鲜剂359.00.42132.07893催化剂样品161.10.3877.36111性能降幅/%55.139.5241.4421.7988.17

检修期间,开盖检查加氢催化剂,最上层有粉化痕迹,中下层催化剂形态保持良好,运行期间床层温度分布均匀,炉头压力稳定,烟气中SO2质量浓度低于350 mg/m3,决定采用进口过筛旧剂进行撇顶作业,以保证下一个3年运行周期。

2.2 催化剂国产化应用

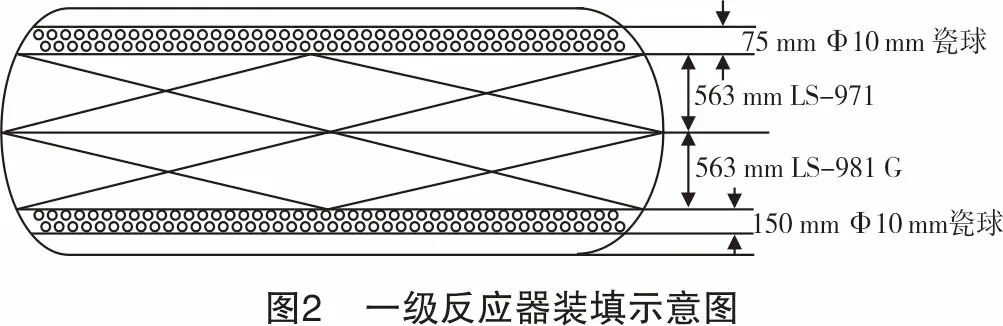

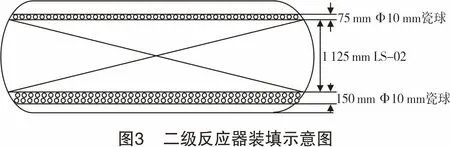

为实现大型引进硫磺回收装置催化剂国产化应用,中国石化中原油田普光分公司与齐鲁分公司研究院合作开发了LS系列制硫催化剂,物化性能见表2[9]。综合考虑装置工艺特点、酸性气组分、制硫催化剂性能、成本等因素,确定催化剂装填类型、装填方式。一级反应器上层装填50% LS-971型催化剂,下层装填50% LS-981G型催化剂,二级反应器全部装填LS-02型催化剂,催化剂物化性能见表2,装填方式如图2、图3所示。

表2 国产制硫催化剂物化性能催化剂型号外观规格/mm强度/(N·颗-1)磨耗/%堆密度/(g·mL-1)比表面积/(m2·g-1)孔容/(mL·g-1)主要成分主要性能LS-971红褐色球形Φ4~6≥130 ≤0.50.72~0.82≥260≥0.30Al2O3、Fe2O3具有脱漏氧制硫双重功能LS-981G白色条形Φ4×(3~15)≥120 N/cm≤0.50.95~1.05≥100≥0.20TiO2具有耐硫酸盐化、脱漏氧保护、有机硫化物水解及抗结炭性能LS-02白色球形Φ3~5≥120≤0.50.60~0.75≥320≥0.40Al2O3常规铝基制硫催化剂

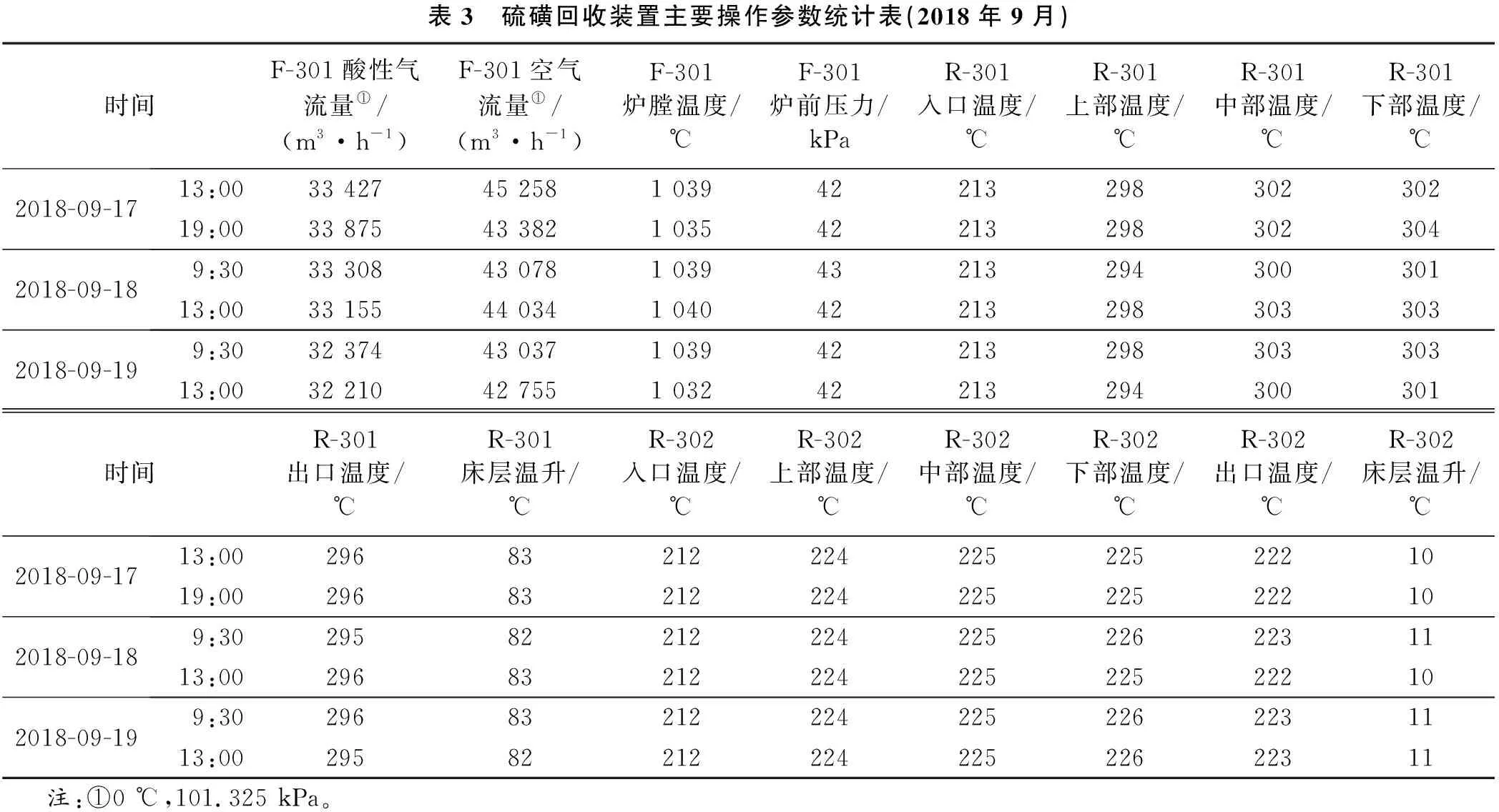

表3 硫磺回收装置主要操作参数统计表(2018年9月)时间F-301酸性气流量①/(m3·h-1)F-301空气流量①/(m3·h-1)F-301炉膛温度/℃F-301炉前压力/kPaR-301入口温度/℃R-301上部温度/℃R-301中部温度/℃R-301下部温度/℃2018-09-1713:0033 42745 2581 0394221329830230219:0033 87543 3821 035422132983023042018-09-189:3033 30843 0781 0394321329430030113:0033 15544 0341 040422132983033032018-09-199:3032 37443 0371 0394221329830330313:0032 21042 7551 03242213294300301时间R-301出口温度/℃R-301床层温升/℃R-302入口温度/℃R-302上部温度/℃R-302中部温度/℃R-302下部温度/℃R-302出口温度/℃R-302床层温升/℃2018-09-1713:00296832122242252252221019:0029683212224225225222102018-09-189:30295822122242252262231113:0029683212224225225222102018-09-199:30296832122242252262231113:002958221222422522622311 注:①0 ℃,101.325 kPa。

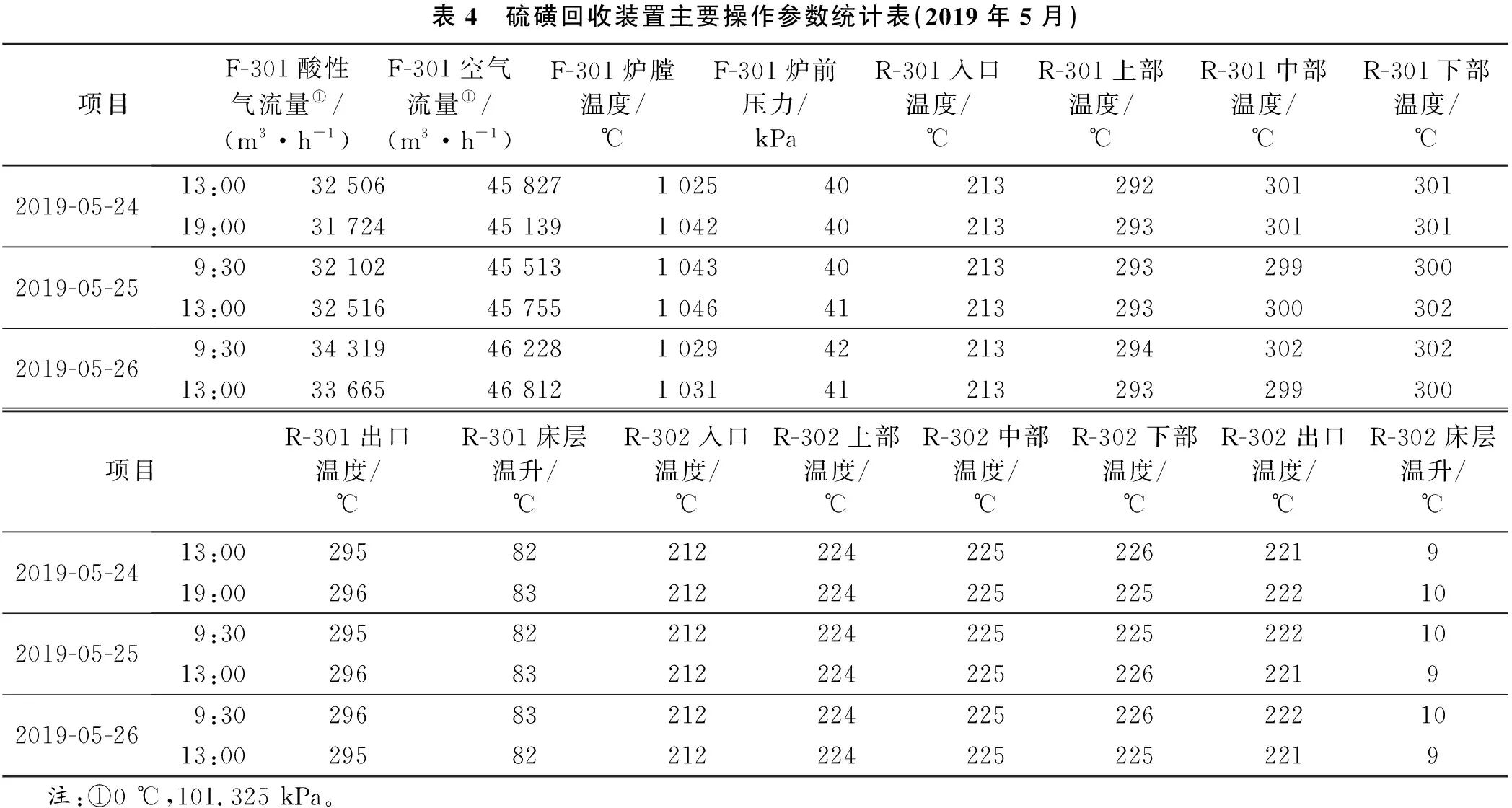

表4 硫磺回收装置主要操作参数统计表(2019年5月)项目F-301酸性气流量①/(m3·h-1)F-301空气流量①/(m3·h-1)F-301炉膛温度/℃F-301炉前压力/kPaR-301入口温度/℃R-301上部温度/℃R-301中部温度/℃R-301下部温度/℃2019-05-2413:0032 50645 8271 0254021329230130119:0031 72445 1391 042402132933013012019-05-259:3032 10245 5131 0434021329329930013:0032 51645 7551 046412132933003022019-05-269:3034 31946 2281 0294221329430230213:0033 66546 8121 03141213293299300项目R-301出口温度/℃R-301床层温升/℃R-302入口温度/℃R-302上部温度/℃R-302中部温度/℃R-302下部温度/℃R-302出口温度/℃R-302床层温升/℃2019-05-2413:0029582212224225226221919:0029683212224225225222102019-05-259:30295822122242252252221013:002968321222422522622192019-05-269:30296832122242252262221013:00295822122242252252219 注:①0 ℃,101.325 kPa。

3 催化剂性能评价

3.1 装置运行总体情况

2018年4月,完成催化剂国产化装填后,装置各项运行参数正常,烟气中SO2质量浓度保持在300 mg/m3以下。2018年9月进行首次标定,2019年5月进行第2次标定。装置主要操作参数见表3、表4。

两次标定数据显示,硫磺回收装置运行正常,床层温度分布均匀,一级反应器温升约83 ℃,较进口催化剂提升约5 ℃,进一步提升了有机硫水解效果。二级转化器温升约10 ℃,较进口催化剂提升约2 ℃。炉头压力保持在40 kPa以上,与进口催化剂基本一致。

3.2 标定数据分析

3.2.1 酸性气组分

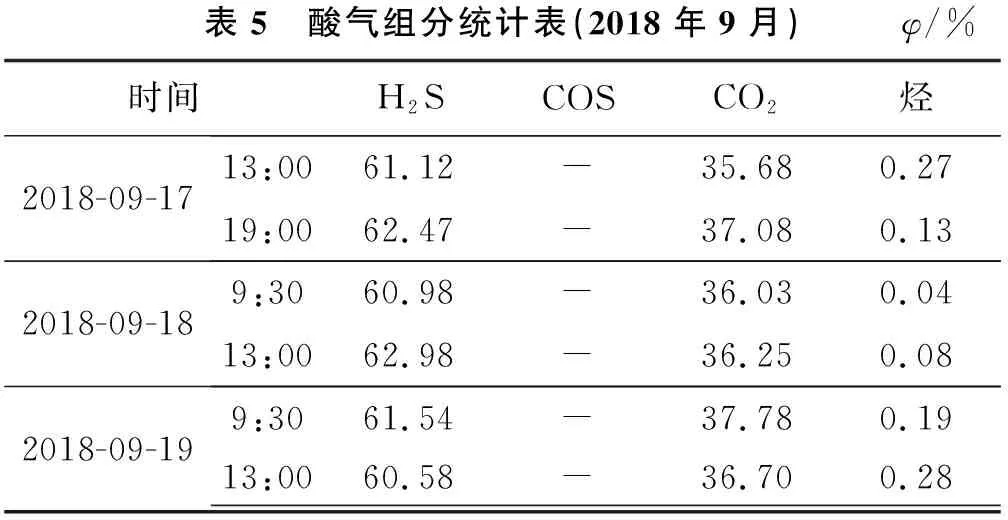

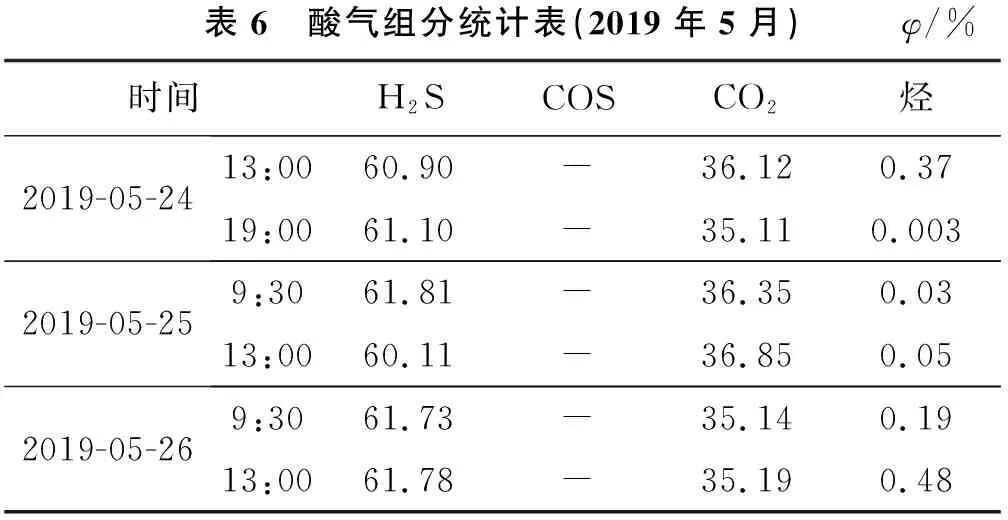

标定期间,每天取两个酸性气样,采用气相色谱进行组分分析,见表5和表6。从表5和表6可看出,两次标定期间,酸性气中H2S体积分数60%以上,CO2体积分数35%以上,COS体积分数低于色谱检查下限0.5%。

3.2.2 过程气组分分析

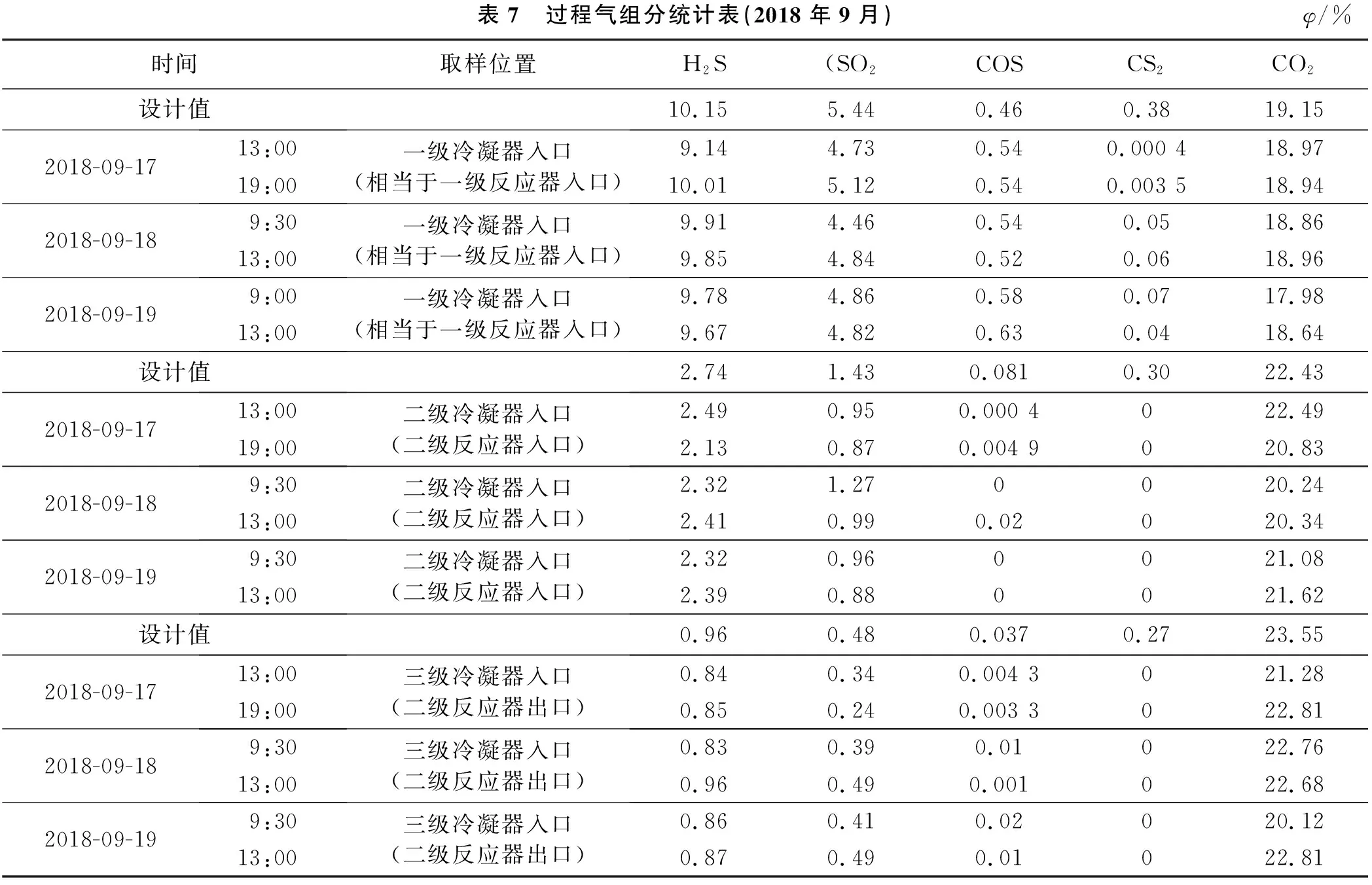

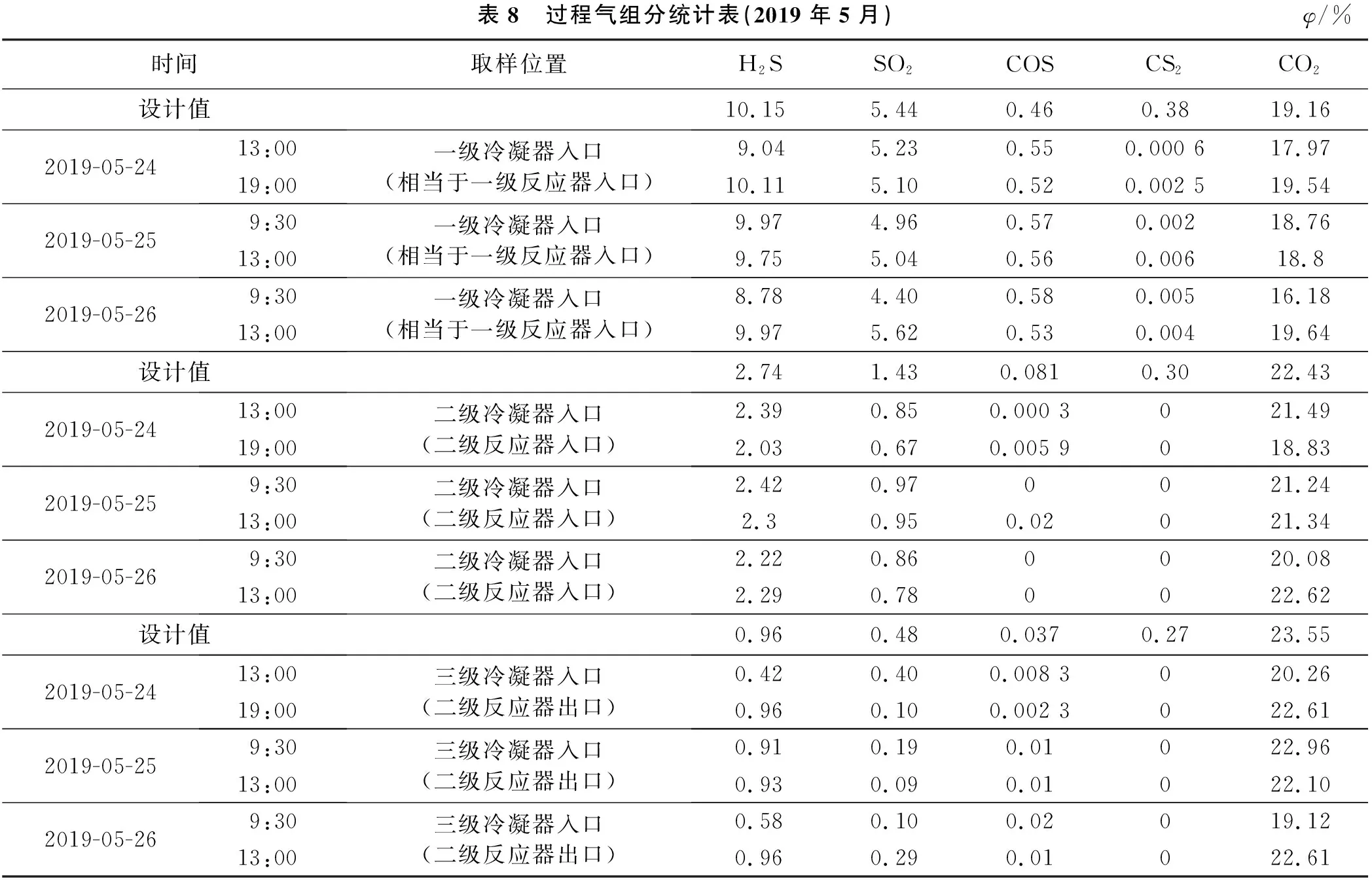

标定期间,一、二级反应器进出口每天取两个样品气,采用色谱分析仪进行组分分析。反应器进出口H2S、SO2、COS、CS2组分与设计值比较接近,CS2基本未检测出来。具体数据见表7、表8。

表5 酸气组分统计表(2018年9月)φ/%时间H2SCOSCO2烃2018-09-1713:0061.12-35.680.2719:0062.47-37.080.132018-09-189:3060.98-36.030.0413:0062.98-36.250.082018-09-199:3061.54-37.780.1913:0060.58-36.700.28

表6 酸气组分统计表(2019年5月)φ/%时间H2SCOSCO2烃2019-05-2413:0060.90-36.120.3719:0061.10-35.110.0032019-05-259:3061.81-36.350.0313:0060.11-36.850.052019-05-269:3061.73-35.140.1913:0061.78-35.190.48

3.2.3 单程硫回收率分析

单程硫回收率计算公式推算如式(1)所示[10]:

(1)

表7 过程气组分统计表(2018年9月)φ/%时间取样位置H2S(SO2COSCS2CO2设计值10.155.440.460.3819.152018-09-1713:0019:00一级冷凝器入口(相当于一级反应器入口)9.144.730.540.000 418.9710.015.120.540.003 518.942018-09-189:3013:00一级冷凝器入口(相当于一级反应器入口)9.914.460.540.0518.869.854.840.520.0618.962018-09-199:0013:00一级冷凝器入口(相当于一级反应器入口)9.784.860.580.0717.989.674.820.630.0418.64设计值2.741.430.0810.3022.432018-09-1713:0019:00二级冷凝器入口(二级反应器入口)2.490.950.000 4022.492.130.870.004 9020.832018-09-189:3013:00二级冷凝器入口(二级反应器入口)2.321.270020.242.410.990.02020.342018-09-199:3013:00二级冷凝器入口(二级反应器入口)2.320.960021.082.390.880021.62设计值0.960.480.0370.2723.552018-09-1713:0019:00三级冷凝器入口(二级反应器出口)0.840.340.004 3021.280.850.240.003 3022.812018-09-189:3013:00三级冷凝器入口(二级反应器出口)0.830.390.01022.760.960.490.001022.682018-09-199:3013:00三级冷凝器入口(二级反应器出口)0.860.410.02020.120.870.490.01022.81

表8 过程气组分统计表(2019年5月)φ/%时间取样位置H2SSO2COSCS2CO2设计值10.155.440.460.3819.162019-05-2413:0019:00一级冷凝器入口(相当于一级反应器入口)9.045.230.550.000 617.9710.115.100.520.002 519.542019-05-259:3013:00一级冷凝器入口(相当于一级反应器入口)9.974.960.570.00218.769.755.040.560.00618.82019-05-269:3013:00一级冷凝器入口(相当于一级反应器入口)8.784.400.580.00516.189.975.620.530.00419.64设计值2.741.430.0810.3022.432019-05-2413:0019:00二级冷凝器入口(二级反应器入口)2.390.850.000 3021.492.030.670.005 9018.832019-05-259:3013:00二级冷凝器入口(二级反应器入口)2.420.970021.242.30.950.02021.342019-05-269:3013:00二级冷凝器入口(二级反应器入口)2.220.860020.082.290.780022.62设计值0.960.480.0370.2723.552019-05-2413:0019:00三级冷凝器入口(二级反应器出口)0.420.400.008 3020.260.960.100.002 3022.612019-05-259:3013:00三级冷凝器入口(二级反应器出口)0.910.190.01022.960.930.090.01022.102019-05-269:3013:00三级冷凝器入口(二级反应器出口)0.580.100.02019.120.960.290.01022.61

式中:η表示单程硫回收率,%;qnC3S表示第三冷凝器出口过程气中硫元素的摩尔流量,mol/h;qnFS表示入反应炉酸性气中硫元素的摩尔流量,mol/h。

qnC3S和qnFS的计算见式(2)~式(3)。

qnC3S=qVC3×yC3S×1 000÷22.4

(2)

qnFS=qVFAG×yFS×1 000÷22.4

(3)

式中:qVC3表示三级硫冷凝器过程气体积流量,m3/h;yC3S表示三级硫冷凝器过程气中硫元素的摩尔分数,%;qVFAG表示入反应炉的酸性气体积流量,m3/h;yFS表示入反应炉的酸性气中硫元素的摩尔分数,%。

由于克劳斯系统未安装过程气流量计,无法测量三级硫冷凝器出口过程气流量。根据H2S转化为硫元素的反应(见式(Ⅴ)),采样分析过程气中所有生成的元素硫和水蒸气被冷凝脱除,推算三级硫冷凝器出口过程气体积流量,见式(4)。

2H2S+O2=2S+2H2O

(V)

qVC3=qVA+qVFAG-3/2(qVA×yFH2S)×η

(4)

式中:qVA表示燃烧空气体积流量,m3/h。

综合式(1)~式(4),得出单程硫回收率计算公式,见式(5)。

(5)

式中:yFH2S表示入反应炉酸性气中H2S摩尔分数,%。

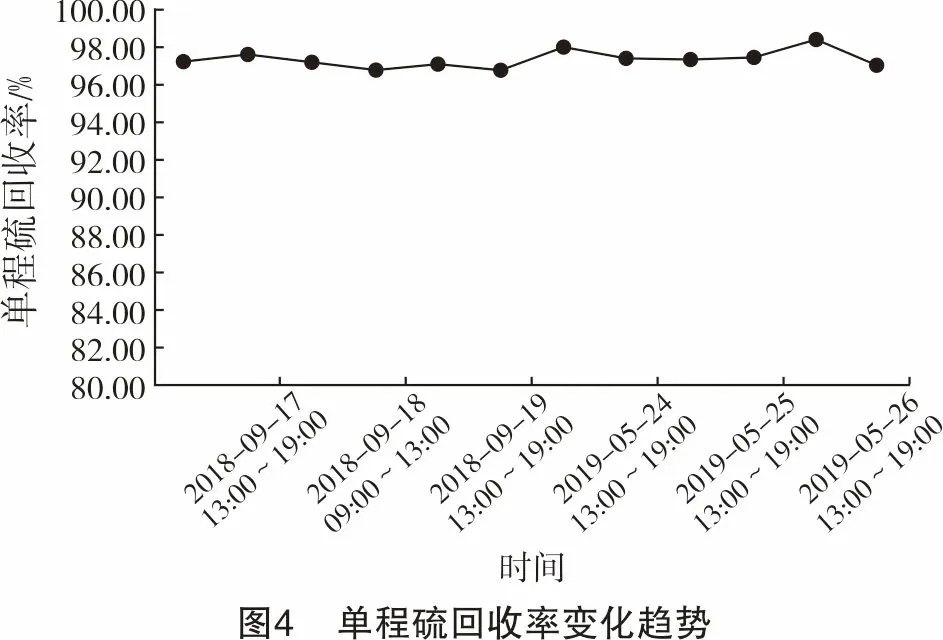

两次标定的单程硫回收率均保持在96%以上,优于设计值,与进口催化剂运行数据相当。三级硫冷凝器出口过程气中H2S、SO2、COS、CS2含量低于设计值,说明一、二级反应器制硫催化剂组合使用,运行效果良好。尤其是三级硫冷凝器出口,基本检测不出有机硫,提升了装置单程硫回收率,减轻了加氢单元负荷,装置抗波动能力进一步增强。标定期间,单程硫回收率变化趋势如图4所示。

3.2.4 有机硫水解率分析

COS总水解率计算公式见式(6)。

(6)

式中:YCOS表示COS总水解率,%;n3OUTCOS表示第三级冷凝器出口COS物质的量,mol;n1INCOS表示第一级冷凝器入口COS物质的量,mol。

CS2总水解率计算公式见式(7)。

(7)

式中:YCS2表示CS2总水解率,%;n3OUTCS2表示第三级冷凝器出口CS2物质的量,mol;n1INCS2表示第一级冷凝器入口CS2物质的量,mol。

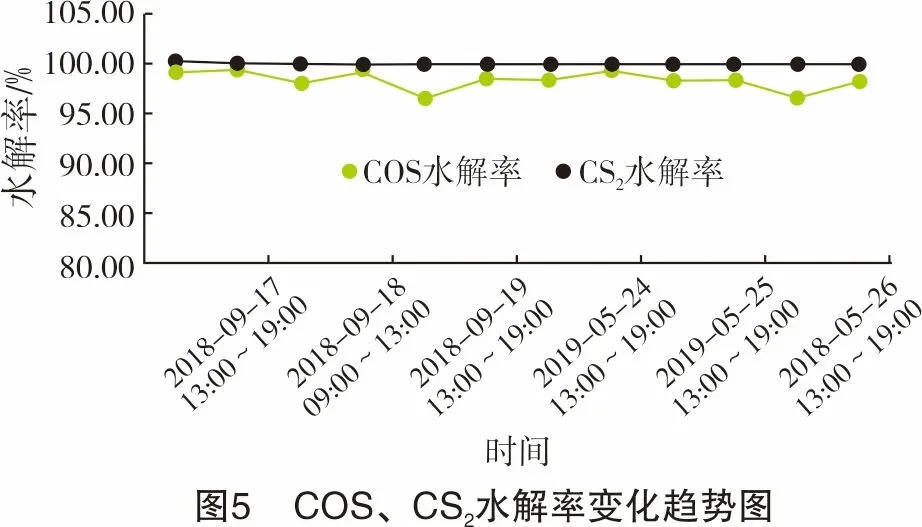

经过两级催化转化,COS水解率达到95%以上,CS2水解率达到100%(三级硫冷凝器出口未检测出CS2),显示出良好的有机硫水解效果,见图5。

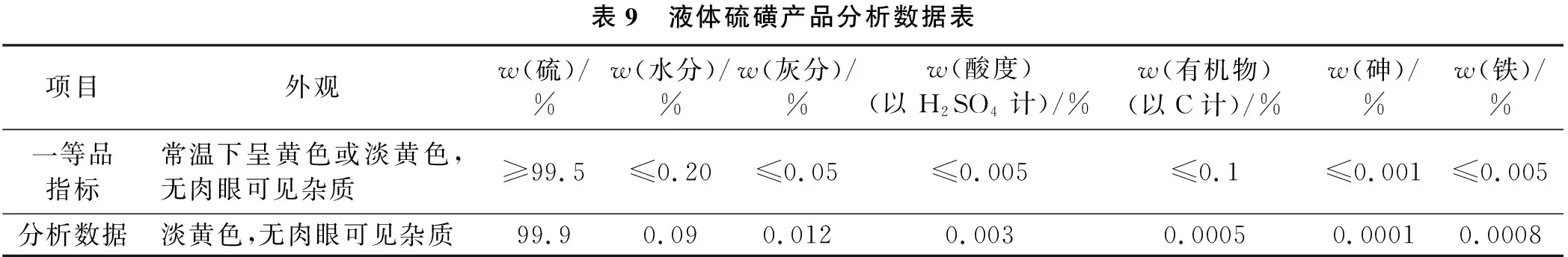

3.3 液硫产品质量分析

按照GB/T 2449.2-2015《工业硫磺 第2部分:液体产品》,对液体硫磺进行评价,其外观、硫含量、杂质含量等指标均优于一等品。具体数据见表9。

4 结论

(1) 20万吨级引进硫磺回收装置装填国产系列催化剂已平稳运行1年,催化剂床层温度分布均匀,压差稳定。标定数据表明,单程硫回收率大于96%,COS水解率>95%,CS2水解率达到100%,液硫产品质量优于一等品指标要求。

(2) 20万吨级引进硫磺回收装置成功实现关键催化剂国产化应用,可以取代同类型进口催化剂,为后续大型高含硫气田的开发和建设积累了宝贵的经验。

(3) 级配装填国产催化剂,一级反应器上层装填LS-971抗漏氧催化剂,下层装填LS-981G钛基催化剂,二级反应器全部装填LS-02铝基催化剂,取得了良好的工业应用效果,提升了床层温度,增强了有机硫水解活性,降低了催化剂硫酸盐化风险,延长了催化剂使用寿命,大幅降低了一次更换成本。

表9 液体硫磺产品分析数据表项目外观w(硫)/%w(水分)/%w(灰分)/%w(酸度)(以H2SO4计)/%w(有机物)(以C计)/%w(砷)/%w(铁)/%一等品指标常温下呈黄色或淡黄色,无肉眼可见杂质≥99.5≤0.20≤0.05≤0.005≤0.1≤0.001≤0.005分析数据淡黄色,无肉眼可见杂质99.90.090.0120.0030.00050.00010.0008