三元复合驱采出水性质及稳定性机理研究

张大伟 陈忠喜 任璐 孟祥春 古文革

1.吉林化工学院化学与制药工程学院 2.大庆油田设计院 3.吉林化工学院航空工程学院

三元复合驱(ASP)是在碱水驱、表面活性剂驱和聚合物驱基础上发展起来的一种新型驱油技术,该技术所形成的复合体系黏度较高,波及范围较大,且油水界面张力明显降低,驱油效果显著,大幅度提高了原油采收率[1-5]。近几年来,随着ASP技术的不断推广,ASP采出水产量也随之不断增加,且含有大量残余驱油剂、原油及一些悬浮杂质,是一个相对复杂和高稳定的乳化体系,其处理难度远大于水驱和聚合物驱含油污水的处理难度。国内外对ASP采出水的破乳开展了大量的工作。刘刚等[6]通过水相弹性模量研究了三元复合驱油水分离特性。Deng等[7-8]研究了碱、聚合物和表面活性剂对ASP采出水油水分离特性的影响,并探讨了破乳剂与油滴表面的作用机制。郭春萍等[9]和Nedjhioui等[10]分别通过测定界面张力研究了表面活性剂对ASP体系性质的影响;康万利等[11]研究了碱、聚合物和表面活性剂的协同作用对ASP采出水稳定性的影响;吴迪等[12]研究了反相破乳剂对ASP采出水的应用。ASP采出水最主要的稳定机制之一是高乳化程度稳定机制,即碱、聚合物和表面活性剂使油滴粒径变小,造成油滴上浮速率下降[13-14]。目前,大庆油田三元站二厂南四-8(弱碱)和四厂三元-6(强碱)ASP采出水水质正处于上升期,本研究通过对上述两个三元采出水站ASP采出水进行分析,系统地研究了碱、聚合物和表面活性剂与ASP采出水的性质之间的关系,总结出ASP采出水中驱油剂-油滴稳定性的作用机制,为ASP采出水的高效处理提供理论指导。

1 实验部分

1.1 三元复合驱采出水分离特性及参数测定

ASP采出水水样取自大庆油田二厂南四-8(弱碱)和四厂三元-6(强碱)水处理站采出水,驱油剂均为二厂南四-8和四厂三元-6自主研制的聚合物、碱和表面活性剂。采出水重力沉降油水分离特性评价步骤为:用容量为1 000 mL的玻璃细口瓶现场接取1 000 mL二厂南四-8和四厂三元-6试验站油岗沉降罐放水(水处理设施进水)后置于水温为40 ℃的水浴中静置1 h、2 h、4 h、8 h、12 h、24 h、36 h和48 h,分别用带有长针头的注射器抽取玻璃瓶液面下约10 cm处的水样50 mL;抽出的水样用蒸馏水稀释2倍后加入50 mL 120#溶剂汽油,用Kinematica POLYTRON○RPT3100D匀浆仪在2000 r/min的转速下乳化2 min,然后室温下静置24 h。参照SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》规定的含油量分析方法测定ASP采出水的含油量。悬浮固体含量测定采用SY/T 5329-2012规定的悬浮固体分析方法;聚合物含量测定采用Q/SY DQ0928-2017《聚合物采出液化验方法》中规定的方法;表面活性剂含量测定与烷基苯磺酸盐含量测定采用GB/T 5173-2018《表面活性剂和洗涤剂阴离子活性物的测定 直接两相滴定法》中规定的方法;pH值测定采用SY/T 5523-2016《油田水分析方法》中规定的pH值测定方法;黏度测定采用GB/T 10247-2008《粘度测试方法》中规定的方法。

1.2 三元复合驱采出水接触角、表面张力和油珠粒径测定

ASP采出水油珠粒径分布测定步骤为:分别取大庆油田二厂南四-8和四厂三元-6试验站采出水水样100 mL于离心管中(水样各取两管),置于DR-6M型离心机中以2 000 r/min的转速离心5 min后,用注射器抽取下层水样,其中一个水样用平均孔径为50 mm×0.22 μm混合纤维滤膜抽滤处理,分别利用美国Viscotek动态光散射粒度分析仪802DLS测定水样油滴及悬浮颗粒粒径分布情况。

ASP采出水接触角和表面张力的测定步骤为:分别取大庆油田二厂南四-8和四厂三元-6试验站采出水水样100 mL于离心管中,置于DR-6M型离心机中以2 000 r/min的转速离心5 min后,用注射器抽取下层水样,用平均孔径为50 mm×0.22 μm混合纤维滤膜抽滤处理,利用德国OCA25型接触角测量仪和DCAT25表面张力仪测定采出水的接触角和表面张力。

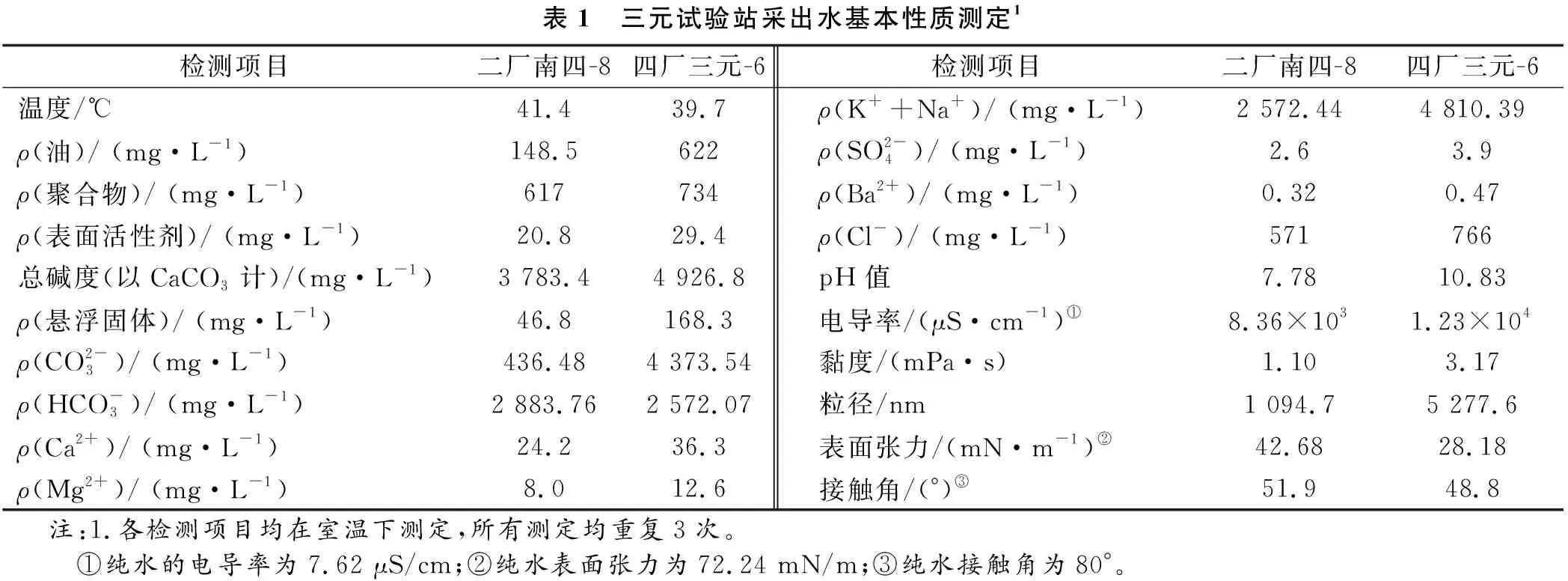

表1 三元试验站采出水基本性质测定1检测项目二厂南四-8四厂三元-6检测项目二厂南四-8四厂三元-6温度/℃41.439.7ρ(K++Na+)/ (mg·L-1)2 572.444 810.39ρ(油)/ (mg·L-1)148.5622ρ(SO2-4)/ (mg·L-1)2.63.9ρ(聚合物)/ (mg·L-1)617734ρ(Ba2+)/ (mg·L-1)0.320.47ρ(表面活性剂)/ (mg·L-1)20.829.4ρ(Cl-)/ (mg·L-1)571766总碱度(以CaCO3计)/(mg·L-1)3 783.44 926.8pH值7.7810.83ρ(悬浮固体)/ (mg·L-1)46.8168.3电导率/(μS·cm-1)①8.36×1031.23×104ρ(CO2-3)/ (mg·L-1)436.484 373.54黏度/(mPa·s)1.103.17ρ(HCO-3)/ (mg·L-1)2 883.762 572.07粒径/nm1 094.75 277.6ρ(Ca2+)/ (mg·L-1)24.236.3表面张力/(mN·m-1)②42.6828.18ρ(Mg2+)/ (mg·L-1)8.012.6接触角/(°)③51.948.8 注:1.各检测项目均在室温下测定,所有测定均重复3次。①纯水的电导率为7.62 μS/cm;②纯水表面张力为72.24 mN/m;③纯水接触角为80°。

2 结果与讨论

2.1 三元复合驱采出水基本性质

大庆油田采油二厂南四-8(弱碱)和四厂三元-6(强碱)区块于2013年底开投产,设计规模分别为15 000 m3/d和22 000 m3/d。目前采出水处理工艺为:来水→一次沉降罐(可序批)→二次沉降罐(可序批)→一级石英砂-磁铁矿双层滤料过滤罐→二级海绿石-磁铁矿双层滤料过滤罐→出水,ASP采出水的性质比较复杂,且随着采油的进行也在不断变化。本实验对二厂南四-8和四厂三元-6试验站经污水沉降罐沉降前的ASP采出水性质进分析,结果见表1。

由表1可知,三元复合驱采出水中同时含有驱油剂(聚合物、碱和表面活性剂,ASP)、原油、悬浮物和大量无机盐,其主要水质特性如下。

(1) 对于强碱体系的三元水,由于驱油剂中含有大量的碳酸盐和碳酸氢盐等碱性物质,导致采出水pH值较高。

(2) 原油和悬浮固体含量较高,ρ(油)均大于100 mg/L,强碱体系已经达到了600 mg/L以上;ρ(悬浮固体)为40~200 mg/L。原油含量和悬浮固体含量也是决定采出水粒径大小的最主要原因。

(3) 采出水中含有高达600~800 mg/L的聚合物,增加了采出水的黏度。

(4) 表面活性剂质量浓度超过20 mg/L,是影响采出水表面张力大小的最直接因素,并对原油有增溶和促使原油乳化的双重作用,使采出水油含量居高不下。

(5) 采出水温度均在40 ℃左右。

由于三元复合驱采出水的上述特性,致使采出水黏度增大、油水分离和悬浮固体沉降困难,且采出水原油含量过高,加大了处理难度。

2.2 三元复合驱采出水油含量随沉降时间的变化

根据文献可知[15],一般采用油含量来表征乳状液的稳定性,而乳状液的稳定性又取决于油滴的稳定性。因此,本研究采用油含量来表征油滴的稳定性。分别研究了沉降时间与三元采出水油含量的关系,以及驱油剂含量对油滴粒径和稳定性的影响。

取二厂南四-8(弱碱)和四厂三元-6(强碱)试验站采出水水样进行重力沉降,每隔一段时间用注射器抽取下层水样进行油含量的测定,在48 h内沉降时间与油含量的关系如图1所示。

由图1可知,采出水随着沉降时间的延长,油含量均呈下降趋势。其中,在12 h内采出水油含量下降趋势比较明显,沉降12 h后采出水油含量下降趋势较为缓慢,说明此时所形成的乳液相对较为稳定,油滴很难聚并,沉降48 h,采出水的除油率均在70%左右。

2.3 三元复合驱采出水油滴粒径变化研究

为了研究ASP采出水粒径随沉降时间的变化关系,分别取二厂南四-8(弱碱)和四厂三元-6(强碱)试验站采出水进行沉降实验。采出水经过0.22 μm膜滤后,取沉降时间分别为1天、7天、25天和60天的水样进行粒径测定,ASP采出水粒径随时间分布变化如图2所示。

由图2可知,随着沉降时间的增加,ASP采出水中会有一部分油滴粒径变小,其中四厂三元-6(强碱)体系的三元水较为明显,与此同时油滴也伴随着聚并从而分离。对于强碱体系的三元水,在沉降时间大于25天时,产生了少量位于胶体粒径范围内的油滴,说明一定含量的碱能促进三元水胶体粒子的形成,并且其形成过程需要经历相对较长的时间。

2.4 驱油剂对三元采出水性质的影响

以二厂南四-8和四厂三元-6三元采出水为例,取采出水1 000 mL,并分别按一定梯度加入碱(弱碱Na2CO3,强碱NaOH)、部分水解的聚丙烯酰胺(大庆油田二厂南四-8和四厂三元-6自制)和表面活性剂(二厂南四-8加入石油磺酸盐,四厂三元-6加入烷基苯磺酸盐,均为大庆油田自制),搅拌均匀,静置1 h后测量其黏度、表面张力和粒径的变化,并分析其原因。

2.4.1 驱油剂对ASP采出水黏度的影响

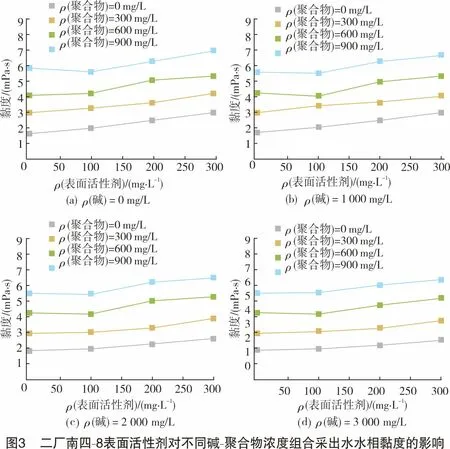

以二厂南四-8三元水为研究对象,不同含量组合的碱、聚合物和表面活性剂对ASP采出水在40 ℃下黏度的影响如图3所示。

在采出水中碱的加入量为0~3 000 mg/L和表面活性剂加入量为0~300 mg/L的情况下,随聚合物加入量的增大,黏度单调增大。碱含量对黏度的影响很小,在表面活性剂加入量为0~300 mg/L的情况下,黏度随碱加入量的增大没有显著变化。

2.4.2 驱油剂对ASP采出水表面张力的影响

由图4可知,在不加入聚合物和碱的情况下,体系的表面张力随着表面活性剂量的增加而单调降低,且降低趋势越来越缓慢。

在表面活性剂加入量为0~300 mg/L和聚合物加入量为0~900 g/L的情况下,油水平衡界面张力随碱加入量的增大单调下降,其中在碱加入量不大于1 000 mg/L时,油水平衡界面张力随碱加入量的增大下降速率较大,而在碱加入量大于1 000 mg/L时,油水界平衡面张力随碱加入量的增大下降速率减小。这是由于原油中活性物比较富集的沥青质、蜡质、胶质等与碱作用时对碱均有所消耗,表明皂化反应的发生,所生成的有机酸盐具备一定的亲水亲油活性,一般被称为天然活性物。

2.4.3 驱油剂对ASP采出水粒径分布的影响

2.4.3.1 碱对ASP采出水粒径分布的影响

如图5所示,采出水体系随着碱的加入,小粒径油滴分布增多,说明碱有促进油滴分散的作用。

当碱含量达到一定值后,采出水中大粒径的油滴含量增多,体系中油滴会发生聚并上浮,说明高含量碱可促进体系油滴部分聚集,即Na+能够“屏蔽”聚丙烯酰胺分子间的静电斥力,使分子链蜷曲,油滴浮升速率和液膜排液速率增大[16],但仍有少量油滴粒径分布较小。

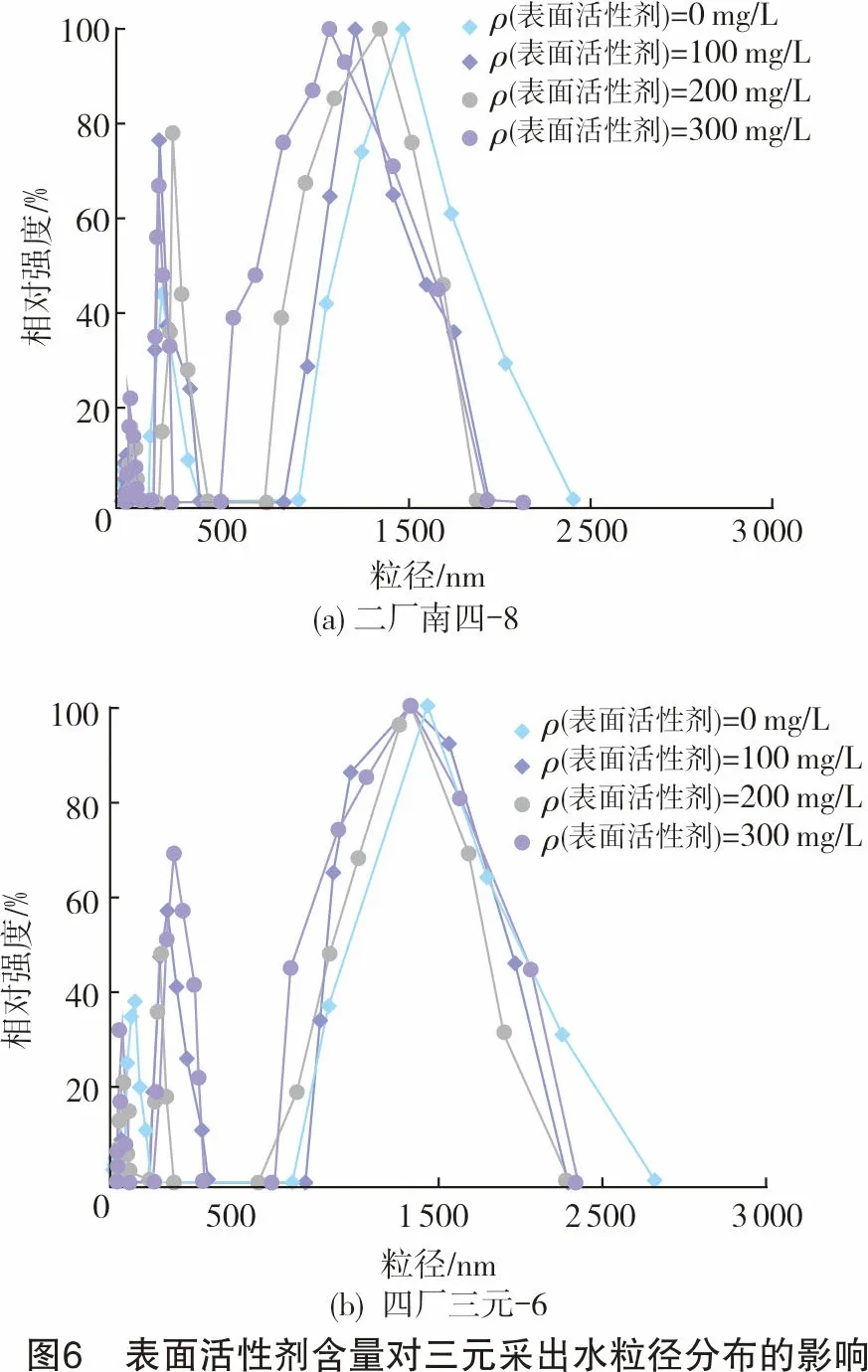

2.4.3.2 表面活性剂对ASP采出水粒径分布的影响

由图6可知,加入表面活性剂后,小粒径油滴分布增多,表面张力减小,即表面活性剂能促进采出水乳化,使体系稳定性增强。

当表面活性剂量不断增大后,小粒径油滴数量也随之增多,说明表面活性剂可促进体系油滴分散,同时长链表面活性剂之间存在斥力,且空间位阻对油滴的聚并具有阻碍作用。

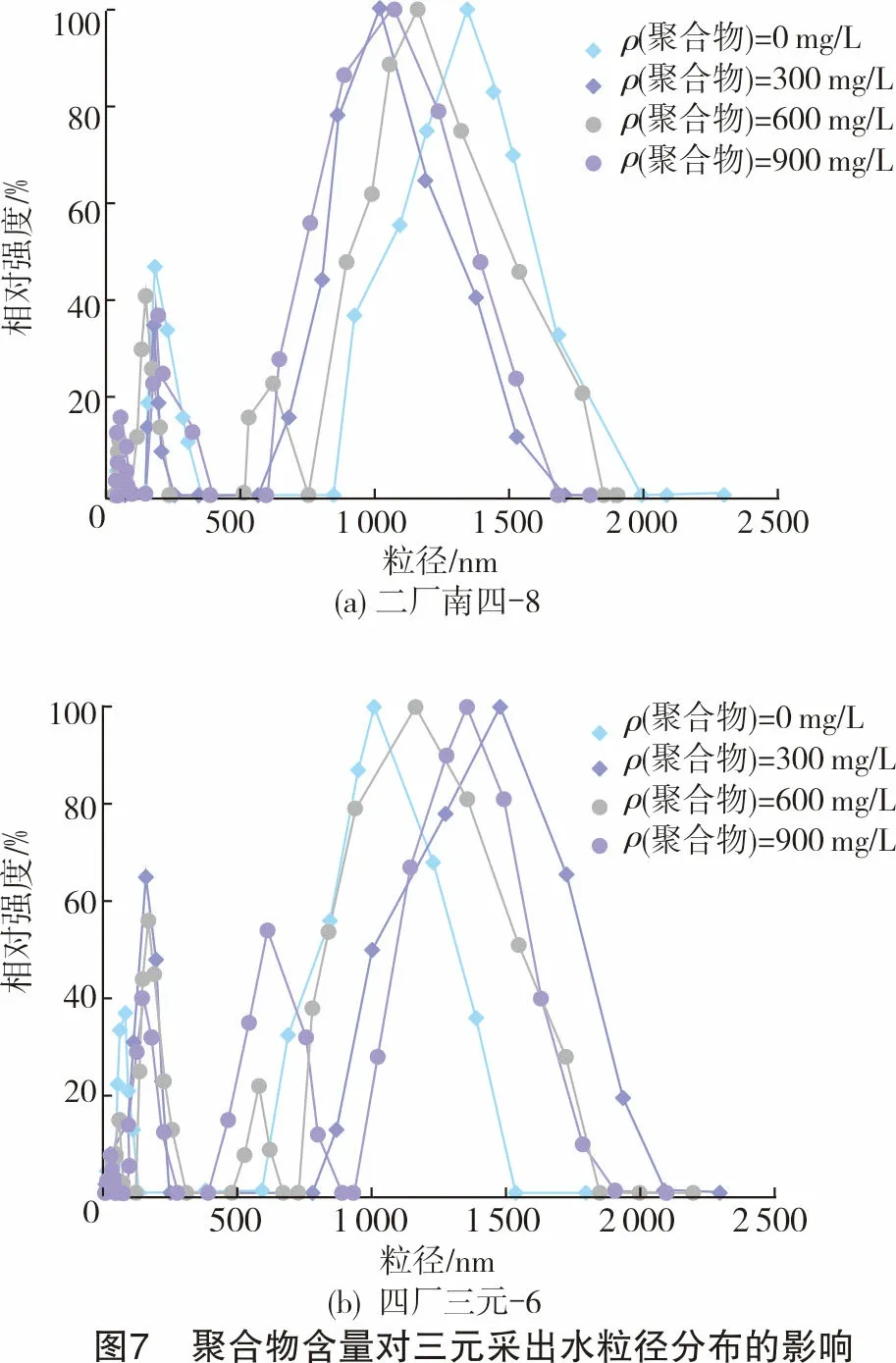

2.4.3.3 聚合物对ASP采出水粒径分布的影响

如图7所示,随着聚合物含量增多,三元水体系中油滴粒径较为分散,沉降时间变长,体系黏度增大,促进乳化,导致油滴分散困难。此外体系中的碱一定程度促进了聚合物自身水解,生成聚合物表面活性剂,从而降低体系表面张力,使三元水的稳定性加强。

2.5 三元复合驱采出水形貌结构分析

以二厂南四-8和四厂三元-6采出水中的原水和沉降10天后的水样为研究对象,分别将少量采出水滴加到导电胶上,镀金后进行SEM表征拍照(见图8)。由图8可见,采出水中含有大量的无机盐和油滴,原水中油滴粒径由于部分开始聚并,其粒径已经达到了30 μm,沉降10 天后采出水进入了比较稳定的乳化状态,其粒径分布一般小于6 μm,说明此时ASP采出水体系已达到微乳液体系。

3 结论

(1) 三元复合驱采出水中同时含有驱油剂、原油、悬浮物和大量无机盐,成分复杂,尤其是驱油剂中的碱、聚合物和表面活性剂,使采出水的性质发生改变,即增加了采出水的黏度,降低了采出水的表面张力,沉降和分离较为困难。

(2) 采出水在12 h内油含量下降相对明显,说明此时形成的乳液相对比较稳定,油滴很难聚并,沉降48 h后除油率均为70%左右。沉降1~60天采出水粒径分布变化不大,沉降25天后,强碱三元水体系产生了少量位于胶体粒径范围的油滴,说明一定含量的碱能促进三元水胶体粒子的形成,并且其形成过程需要经历相对较长的时间。

(3) 碱对三元水稳定性的影响具有双重性,随着碱量增大,小粒径的油滴分布增多,其中少部分油滴粒径已达到胶体粒径范围,即碱可促进油滴分散;当碱量达到一定值后,采出水中油滴会发生聚并,即高含量碱可促进体系中油滴的部分聚集。随着表面活性剂量增大,小粒径油滴分布增多,即表面活性剂可促进体系中油滴的分散,同时对油滴之间的聚并具有阻碍作用。

(4) 碱、表面活性剂和原油中的酸产生协同作用,增大界面活性,增加界面层中表面活性剂含量,拓宽表面活性剂活性范围,提高了油滴在水中的稳定性。聚合物与碱产生协同作用,一定程度促进聚合物自身水解,生成聚合物表面活性剂,降低体系表面张力,使三元水稳定性加强。SEM结果表明,采出水经过重力沉降后,粒径均小于6 μm,采出水已达到微乳液体系。

(5) 上述因素导致采出水高度乳化,性质稳定。因此,油水分离和悬浮固体的去除比普通含油采出水的处理难度更大。