玉米秸秆生产燃料乙醇的SHF发酵工艺优化

陈胜杰,高 翔,袁戎宇

(广东怡和科洁科技有限公司,广州 佛山 528000)

纤维素乙醇被视为新世纪极有潜力代替化石燃料的可再生能源之一,同时也是许多其他产品原料的理想替代品[1]。但其规模化生产仍存在诸多问题,例如预处理过程产生的抑制物对后续酶解及发酵的负面影响是其中比较棘手的一环[2]。玉米浑身是宝,果实可以作为粮食储备、酿酒原料,秸秆和玉米芯可以作为纤维质原料生产乙醇,玉米浆是廉价的工业发酵碳源[3]。目前,秸秆木质纤维素乙醇发酵的工艺繁多,SHF工艺(即分段水解与发酵法,Subsection hydrolysis and fermentation process)是比较常见的一种工艺,其将水解糖化和发酵分开进行,发酵初期的葡萄糖质量浓度较高,对发酵产生抑制,而且发酵过程中后糖化产生的葡萄糖对水解酶具有部分抑制作用,使其活性降低,造成后糖化作用较弱,间接导致发酵时间的延长[4],因此发酵速度较慢。通常SHF工艺的水解和发酵阶段效率较低,不能满足量产要求[5]。

笔者主要以实验室原有的SHF工艺为基础,改善其水解发酵过程,将水解发酵过程从单一循环,拆分成5个主循环,同时引入支路循环,对主循环酶水解不彻底的不溶物进行二次深度水解和发酵。在木质纤维素生物炼制燃料乙醇的工艺中,酶通常比较昂贵,支出较大,本改进工艺将对水解酶和酿酒酵母菌进行循环利用,提高原料的使用率,降低水解酶的投入量。研究对后续的纤维素乙醇规模化生产提供一定的借鉴意义。

1 材料与方法

1.1 材 料

YPD种子培养基[6]:蛋白胨20.0 g/L,酵母粉10.0 g/L,葡萄糖20.0 g/L,pH 6.5~6.8,121 ℃,20 min高压蒸汽灭菌;葡萄糖单独灭菌,115 ℃、15 min高压蒸汽灭菌,无菌条件下加入。

发酵培养基:蛋白胨7.5 g/L,酵母粉5.0 g/L,葡萄糖10.0 g/L,pH 6.5~6.8,121 ℃、20 min高压蒸汽灭菌;葡萄糖单独灭菌,115 ℃、15 min高压蒸汽灭菌,无菌条件下加入。

种子和发酵培养基所需成分均购自国药集团,分析纯;玉米秸秆,购自山东聊城;纤维素酶和木聚糖酶,购自山东蔚蓝青岛;酿酒酵母购自安琪酵母;其他常用试剂均购自市售,化学纯。

1.2 试验方法

1.2.1 玉米秸秆预处理方法

采用高温稀酸预处理方法,玉米秸秆干重占比为10 %,即100 g干秸秆加900 g质量分数为1%的H2SO4溶液,150 ℃、0.2 MPa预处理30 min,得到预处理秸秆混合物,共计1 000 g。实验以处理1 000 g预处理玉米秸秆混合物(即100 g干玉米秸秆)为标准,分别对传统SHF工艺和改进后的SHF工艺进行对比研究。

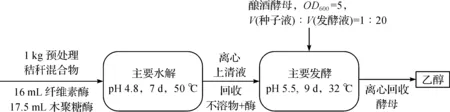

1.2.2 传统的分步水解发酵工艺(SHF)

温度为50 ℃,pH为4.8,搅拌转速120 r/min,采用液体纤维素酶和木聚糖酶进行酶解,其酶活分别为8 500 U/mL和80 000 U/mL,投放量分别为160 mL/kg玉米秸秆干物料和175 mL/kg玉米秸秆干物料,持续时间为7 d;之后将上清液转移至发酵罐中,调整pH至5.5,温度下降至32 ℃,加入酿酒酵母发酵菌液,接种量为V(种子液)∶V(发酵液)=1∶20,初始OD600为5,开启发酵阶段[7],持续时间为7 d。具体工艺流程如图1所示。

图1 传统的SHF工艺流程示意图Fig.1 Traditional SHF process flow diagram

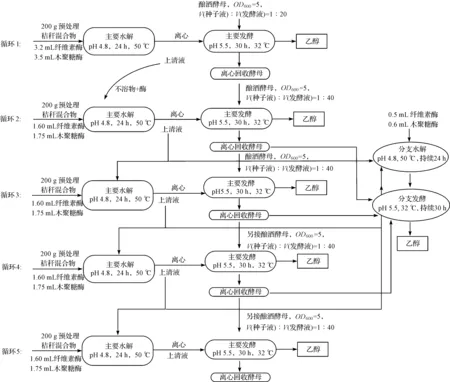

1.2.3 改进工艺

将SHF工艺过程优化为5个循环,对水解酶和酿酒酵母进行循环利用,并在后3次循环中分出支路水解-发酵体系,对上一循环中的水解不溶物进行深度二次水解,并循环利用上一循环的部分酿酒酵母进行发酵,得到乙醇。工艺为50 ℃、pH 4.8、120 r/min酶水解处理24 h,5 000 r/min离心10 min,转移上清液至发酵罐,pH调节至5.5,温度降至32 ℃,酿酒酵母接种量为V(种子液)∶V(发酵液)=1∶20,初始OD600为5,150 r/min处理30 h,其工艺流程如图2所示。图2中,每次循环开始,在水解步骤中添加相同质量的新鲜玉米秸预处理混合物,第2~5次循环中水解酶的添加量为第1次的50%。第2~4次循环中离心得到的酶水解不溶物-酶,分出25%转移到支路水解瓶中,其他条件同第一次循环,但对应酶添加量为第一次循环的15%~17%,发酵结束后离心回收酵母细胞,分出20%转移到支路发酵瓶中,对支路酶水解液发酵。第5次循环结束后工艺终止。为了保证发酵效率的稳定,从第2次循环开始,在利用回收酵母发酵的基础上,均额外加入新鲜酵母(接种量为V(种子液)∶V(发酵液)=1∶40)[8]。主循环和支路循环的水解瓶和发酵瓶均在1.5 L的三角摇瓶中进行。

图2 改进的SHF工艺流程示意图Fig.2 Improved SHF process flow diagram

1.3 检测方法

1) 葡萄糖质量浓度检测采用SBA-40E生物传感仪检测[9]。

2) 以下成分均用高效液相色谱法进行,且均采用外标法和峰面积积分法测定:乙醇检测条件为Biorad Aminex HPX-87H色谱柱,柱温50 ℃,流动相5 mmol/L H2SO4,流速0.6 mL/min,RID检测器(35 ℃)[10];木糖的检测条件为Biorad Aminex HPX-87H色谱柱,柱温55 ℃,流动相5 mmol/L H2SO4,流速0.6 mL/min,RID检测器(35 ℃)[11]。

1.4 产率计算方法

5次循环后,将每次循环得到的发酵上清液进行混合,集中检测乙醇质量浓度Ethmax(单位为g/L)。

乙醇平均得率为

(1)

糖醇转化率为

(2)

式(2)中耗糖量指消耗的葡萄糖和木糖总量[12]。

2 实验结果与讨论

2.1 玉米秸秆成分分析

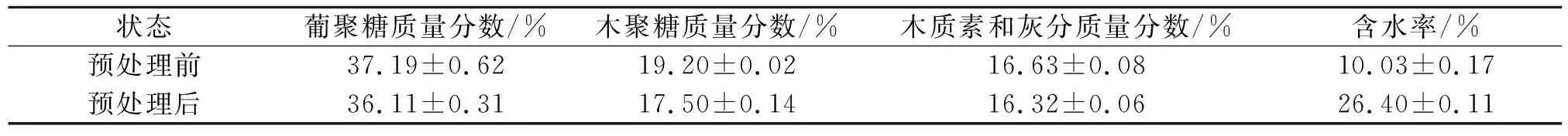

对原料玉米秸秆进行成分分析,结果如表1所示。

表1 预处理前后成分分析Table 1 Analysis of components before and after pretreatment

由表1可知:本研究采用的玉米秸秆中的葡聚糖和木聚糖含量较高,经过稀酸高温预处理,其释放率均在90%以上,预处理效果较好[13]。

2.2 主循环发酵糖质量浓度和乙醇测定

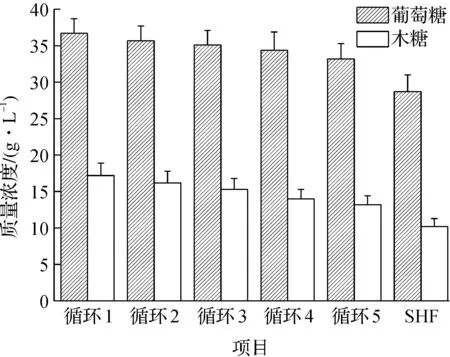

主循环的酶水解液中葡萄糖和木糖质量分数如图3所示。

图3 主循环酶水解液中葡萄糖 和木糖质量浓度测定Fig.3 Concentration of glucose and xylose in main cycle enzyme hydrolytic solution

由图3可知:5次循环的葡萄糖质量浓度均高于原工艺的葡萄糖质量浓度,最高为循环1,达36.2 g/L,之后随着循环次数的增加轻微下降;木糖质量浓度也表现出了相似的趋势,循环1的为最高,达17.2 g/L,之后随着循环次数的增加轻微下降。

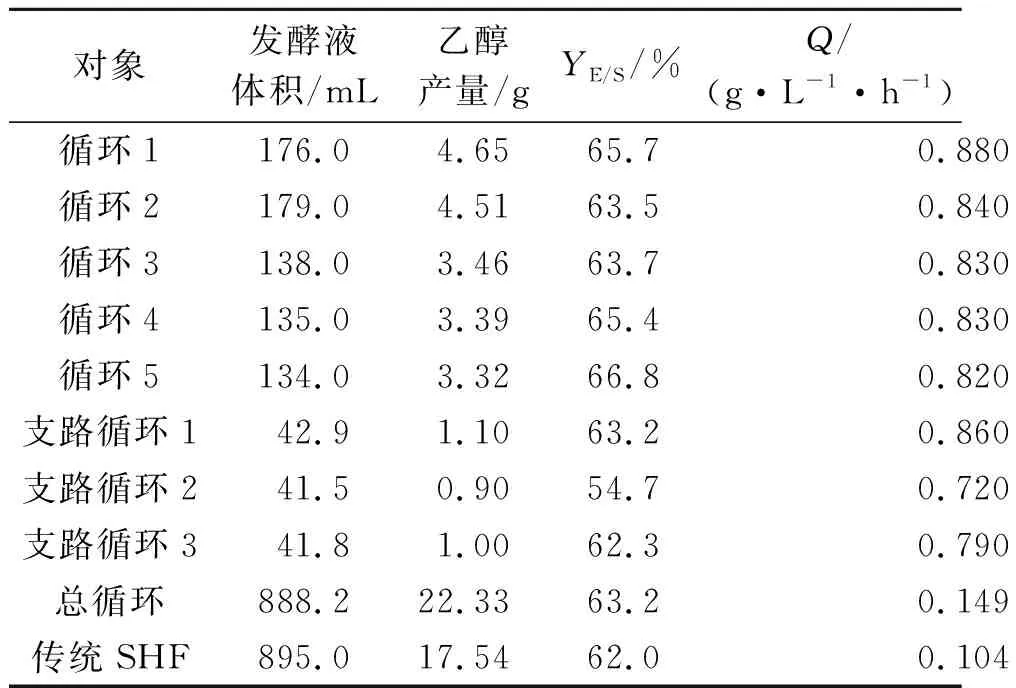

笔者着重分析了主循环中的水解和发酵过程中糖的质量浓度以及乙醇产量,支路循环的具体数值如表2所示。在乙醇平均得率Q的计算中,主路与支路循环按每个循环的实际发生时间,即30 h计算,总循环按150 h计算,传统SHF按168 h计算。

表2 各次循环指标对比Table 2 Comparison of indicators across each cycle

由表2可知:5次主循环的乙醇产量、糖醇转化率以及乙醇平均收率均比较平稳且高,数值波动较小,支路循环也保持了相同的趋势,整体的循环和传统SHF相比具有明显优势。

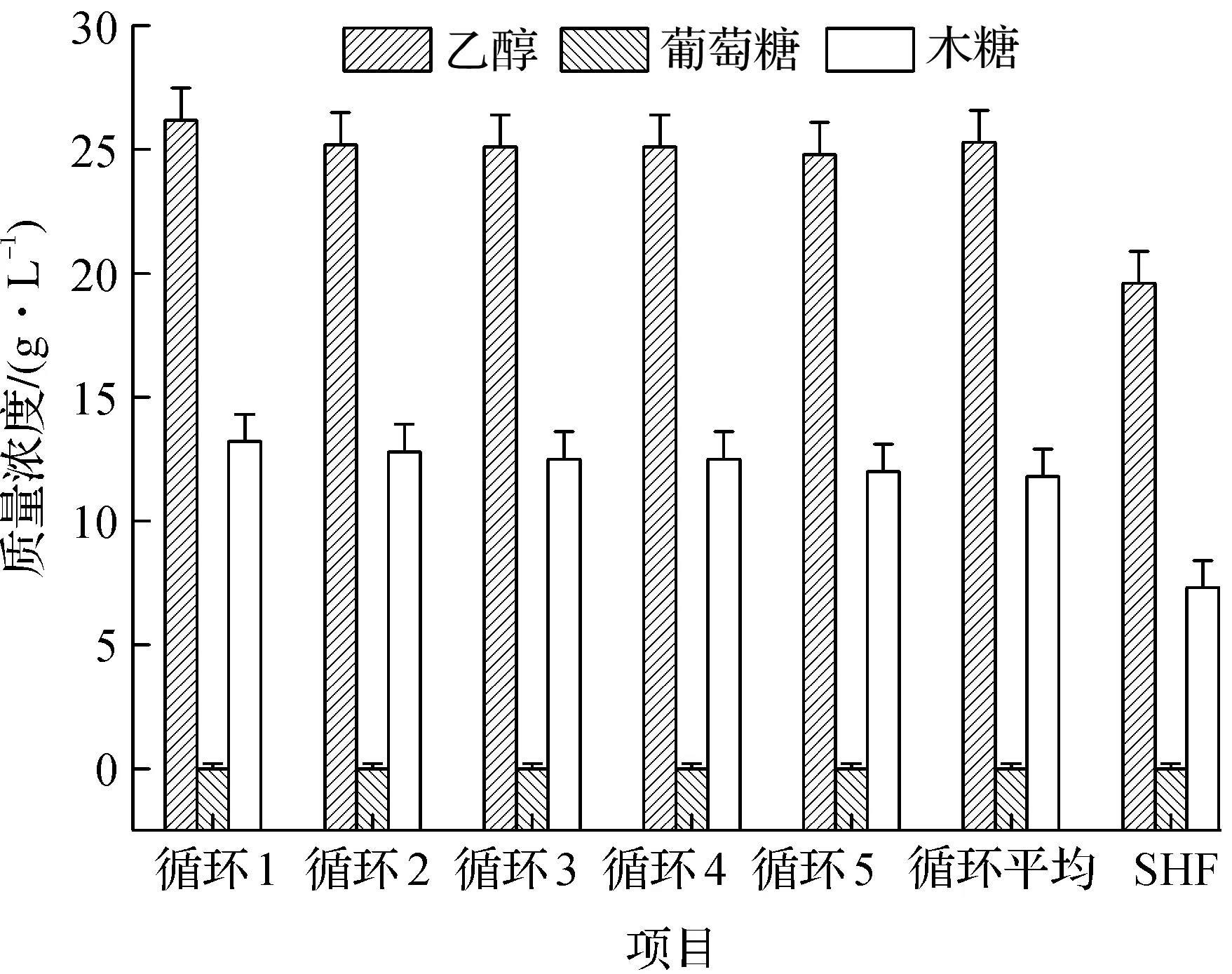

主循环发酵液中的乙醇质量浓度也表现出类似酶水解的趋势,如图4所示。最高乙醇质量浓度出现在循环1阶段,达26.4 g/L,之后随着循环数的增加轻微下降,5次主循环的平均乙醇质量浓度为25.3 g/L,比原工艺的19.6 g/L分别提高了34.7%和29.1%。残糖方面,5次主循环发酵液中的葡萄糖基本消耗完,木糖消耗量较低,均在25%以下。

图4 主循环发酵液液中乙醇和残糖质量浓度测定Fig.4 Concentration of the ethanol and residual sugar in the main cycle fermentation liquid

2.3 工艺参数对比

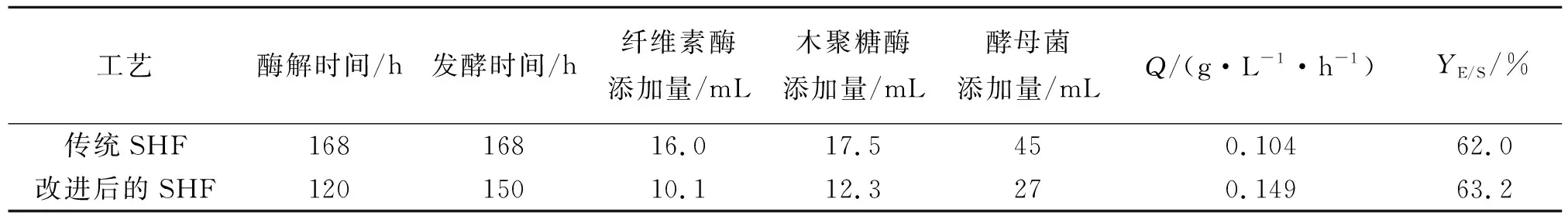

笔者工艺与传统工艺的各参数对比如表3所示。支路酶水解-发酵因与主路发酵同时进行,故耗时并未计算在内,以主路耗时为准。支路每次循环加入少量水解酶,不加入新鲜酵母(具体流程见图2),其中,纤维素酶酶活8 500 U/mL,木聚糖酶酶活80 000 U/mL;酵母菌起始OD600为5。

表3 不同工艺的参数对比Table 3 Comparison of each parameters in process

由表3可知:工艺改进后的各参数均较原工艺有了明显提升。其中,酶解时间缩短了28.7%;发酵时间缩短了10.7%;纤维素酶添加量和木聚糖酶添加量分别降低了36.9%和29.7%;酵母菌加入量降低了40%;乙醇平均得率提高了43.3%;糖醇转化率提高了1.94%。

2.4 讨 论

笔者通过改进传统SHF工艺,以期提高工艺过程的各项指标,为纤维素乙醇扩大生产提供理论依据。从对比结果看,5次主循环的酶水解效率基本平稳,保持较高的糖降解率,但随着循环数增加而呈现轻微衰减趋势。原因可能是随着循环数的增加,重复利用的部分水解不溶物-酶中含有水解抑制物,如葡萄糖和乙酸等[14]。快速的酶水解可以有效避免中后期水解液中抑制物对酶的抑制,Jin等[10]研究发现,缓慢长时间的酶水解和发酵过程,将大大降低水解率和发酵糖醇转化率,且在23 h后抑制物的量会明显增加,因此笔者将酶水解过程拆分成5个循环,每次酶水解时间均在24 h以内。5次主循环的发酵过程中转化效率也较为平稳,这得益于旧发酵液的及时排出和新鲜发酵液和菌种的及时引入,使整个循环的发酵过程稳定高效[15-16]。

在节约水解酶投入量方面,新工艺比原有工艺也有较大改进,新工艺中纤维素酶和木聚糖酶的添加量分别为10.1 mL和12.3 mL,比原工艺分别降低了36.9%和29.7%。通常水解酶的消耗是纤维素乙醇工艺中成本占比较大的一环[17],因此新工艺明显降低了水解酶带来的成本压力。

本研究也有一些不足之处需要在后续的实验中改进,比如在引入支路循环的过程中转移酶水解液和不溶物会造成损耗,并且引入的支路循环需要额外的酶水解瓶和发酵瓶,在扩大生产中,这种改进需要增加设备成本的投入。基于此,笔者会在后续研究中进一步优化相关工艺,筛选构建出能适应相对高温的生产菌[18],研究酿酒酵母同时利用葡萄糖和木糖的机理[19],提高乙醇产量。

3 结 论

笔者改进原有的SHF工艺,将其划分为5个主循环,并引入3次支路循环,在同样的秸秆处理量(100 g)条件下,相对于原工艺,其各方面指标均有不同程度改善。其中,发酵液中乙醇质量浓度最高达到了26.4 g/L(主循环1),主循环的平均乙醇质量浓度达到了25.3 g/L,比原工艺的19.6 g/L分别提高了34.7%和29.1%;酶解时间缩短到120 h,比原工艺缩短了28.7%;发酵时间缩短到150 h,比原工艺缩短了10.7%;纤维素酶和木聚糖酶添加量分别为10.1 mL和12.3 mL,比原工艺分别降低了36.9%和29.7%;酵母菌的使用量为27 mL,比原工艺降低了40%。研究对纤维素乙醇的规模生产提供一定的借鉴作用。