压力容器全过程质量控制

李茂林,惠 宁,袁清玺,邢攸为

(海洋石油工程股份有限公司,天津 300451)

0 引言

压力容器是现代工业生产中不可缺少的重要设备,近年来,我国工业水平得到较大的提高,压力容器的制造技术也有了明显的进步,逐渐向非金属、大型化、超高温、超高压、超低温等方向发展,压力容器在石油化工、航空航天、核工业等领域的应用越来越广泛,应用条件也越来越苛刻。这些压力容器属于非标设备,其生产过程对其性能影响较大。随着压力容器运行年数的增加,非标压力容器类设备制造过程中导致的缺陷会日益显现。

一般来讲,压力容器的质量由设计质量、制造质量和安装质量3部分组成,其中制造质量的好坏起着关键的作用。要想提高压力容器制造的整体水平,重点是加强制造全过程的质量控制。只有把握好每个环节,才能使制造的产品满足设计要求。

1 典型案例分析

1.1 湖北当阳电厂蒸汽管道爆裂事故

2016年8月11日14时49分,湖北省当阳市马店矸石发电有限责任公司热电联产项目在试生产过程中,2号锅炉高压主蒸汽管道上的“一体焊接式长径喷嘴”裂爆,导致重大高压蒸汽管道裂爆事故,造成22人死亡,4人重伤,直接经济损失约2 313万元。

经分析,一体焊接式长径喷嘴质量严重不合格的劣质产品,产品质量是肇事的最主要原因。

1)供应商无高温高压设备资质。

2)伪造产品检测合格证。

3)焊接厚度仅1 mm~2 mm,远远低于规范要求的21.2 mm,使其承载能力严重不足。

4)焊接接头存在未焊透、未熔合的情况。

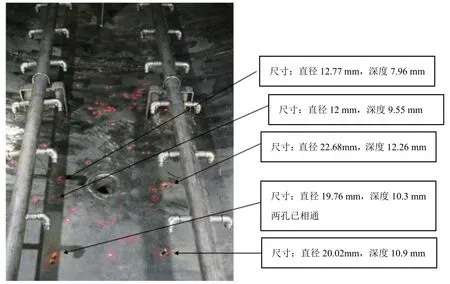

1.2 某油田生产分离器316L内衬腐蚀

某油田的生产分离器采用淡水试运行 1个月,后正式运行2个月后开罐检查,发现分离器的水室发生不同程度的 316L内衬层腐蚀。腐蚀主要集中在水相出口底部4点半到6点半之间的位置,且附近的焊缝腐蚀较严重,包括设备接管的焊缝及筒体的焊缝。经检验后,认定 316L材质满足介质防腐需求,后经分析,确定内衬层腐蚀的主要原因是:

1)内衬层表面酸洗钝化不合格,使用之前已经发生点腐蚀,生产过程只是加速了点腐蚀。

2)设备在焊接过程中,由于碳钢焊渣、电弧擦伤,以及内衬层焊接温度过高导致的敏化现象破坏了内衬层。

3)水压试压氯离子超标,且未及时干燥封闭。

图1 分离器水相出口附件区域腐蚀情况

纵观以上及类似案例,发现大多数事故的主因并非设计原因,而是设计成果以及过程质量控制文件未得到有效执行。对于特种压力容器而言,任何小的失误,都有可能造成严重的后果,因此,必须对压力容器从设计、制造、安装、监检和使用管理全流程进行质量控制,保证产品质量达到设计预期。

2 过程质量控制措施

所有过程质量控制文件只有得到有效执行及执行结果得到有效检验,才能发挥其应有作用。项目各相关方需紧密有效配合,从合同全流程着手,共同对压力容器的生产过程进行有效控制。

2.1 强化供货商管理

加强对供货商管理力度,定期审核,定期清理。对于曾出现过质量问题的库内供货商,应根据问题严重程度采取相应措施。严重者需取消其参与任何项目的资质。

项目前期,根据项目自身提点(复合板、低温、大壁厚、特殊材质、不易加工等),对潜在供货商进行资格预审,重点考察供货商的业绩、资质、质量体系、生产能力、机具,注册资金等,制定针对项目的合格供应商清单。

对于首次参与投标供货商,应对其质量体系、质量文件、质控人员资质、注册资金等进行审查,并前往工厂对其生产设备、机具、库房、管理、试验台等进行实地审核,保证供货商质量,降低风险。

2.2 项目执行

确定供货商后,应及时召开开工会,确定“三计划”,即建造计划、检验及测试计划(ITP)、送审文件计划。会议需各方技术人员和QAQC(质量保证及控制)经理同时参加。这3个计划在时间节点和内容上必须对应,保证节点发生时,设计和质量文件已批准、人员和机具已到位。各计划若因项目自身原因需要升版时,应及时合理更新。

检验及测试计划(ITP)应在开工会后一定时间内正式提交(此计划应领先于所有技术及管理文件),文件内除明确所有检验节点外,也应明确所有的验收标准,以及相应的确认文件和相关项目各方在各个节点的动作和责任,所有的验收标准及确认文件均应在供货商执行程序前交由买方书面确认。

对于ITP中规定的见证节点,供货商需提前2周~3周通知各相关方到厂见证,比如买方、ASME Inspector、3rd Party、锅检所等。

对于第 III类压力容器或者买方认为有必要的其他压力容器,应要求设计单位出具包括主要失效模式及风险控制等内容的风险评估报告。设计者应充分考虑容器在各种工况条件下可能产生的失效模式,在材料选择、结构设计、制造检验要求等方面提出安全措施,防止可能发生的失效。

以下质量保证文件或证书需要重点审查:原材料验收、原材料复验、WPS、PQR、焊工资质、焊接图、卷制及冲压程序、复合板成型程序、堆焊程序、焊接程序、无损检测人员资质、无损检测程序、热处理程序、水压试验程序、酸洗钝化程序、表面处理及喷涂程序、喷涂施工人员资质、喷涂质量检验(漏涂测试及附着力测试等)、包装运输程序等,上述程序执行后,应由供货商QAQC经理签署记录文件后,并作为正式文件提交审批。

当容器主体材质为复合钢板或者采用堆焊工艺时,应着重审查成型方法及程序,避免受压元件成型过程对材料腐蚀性能的影响。另外,也需着重审查焊接工艺程序中对内衬的保护措施,避免焊接电弧、焊渣及硬物对内衬层的破坏。

防腐油漆是容器的最后一道防护,当容器主体材质需要内/外涂覆时,建议对油漆品牌进行限定,并着重审查油漆数据表、喷涂人员资质、表面处理及喷涂程序(包含喷涂工作ITP)、喷涂质量检测程序等。若必要,可通过召开油漆喷涂开工会,与项目各方就以下问题进行沟通。

1)所有被喷涂部件适用的喷涂系统、油漆数据表、油漆最大允许厚度、油漆证书。

2)油漆储存、喷涂式样以及储存和喷涂时的安全措施。

3)应对极端天气时的防护措施。

4)油漆供货商批准的表面处理及喷涂程序。

5)表面处理、喷涂及检验过程中使用的设备清单,以及包括验收标准的喷涂ITP。

当买方或者买方代表无法到达现场见证喷涂和质量检验过程时,供货商应保存喷涂质量检验全过程的影像资料,供买方查证,并作为完工文件的一部分。

执行周/月报制度,在供货商周/月报内,需体现文件“三计划”进度,急需由各方解决的技术和管理问题、工厂制造影像记录,比如照片、视频等,上述内容需由各方设计人员及项目QAQC工程师审查,共同进行监控和管理。

总之,建造过程中的任何节点都应有可靠的QAQC人员/文件指导,节点执行过程或以后都应有有效的 QAQC人员/文件记录及评判,保证节点有效合理完成。

2.3 试验及发货

供货商应在压力试验节点3周前送审试验程序,并获得买方书面批准,同时根据ITP要求通知各相关方到厂见证。

设备完工发货前,需要由买方签署确认发货确认书,该确认书对文件送审状态、意见关闭状态、设备完工状态进行统一汇总,保证供货商发的货满足项目需求,避免供货商为赶交货进度,把问题留在买方场地,增加买方的管理成本。

严格按照批准的包装程序对压力容器进行保护,并根据项目要求采取相应密封措施(氮气或惰性气体等)。保证运输过程中外表不破损、内部不腐蚀、结构不破坏。

2.4 验收

严格对设备到货情况进行验收,若条件允许,需开罐检查,对内部涂覆、内件安装、空间洁净度等进行再次确认,所有问题务必在调试前得到关闭落实,做到零遗留问题调试。

2.5 使用

加强使用管理,严格执行定期检验。《固定式压力容器安全技术监察规程-TSG-2016》中第7、8章节对压力容器的使用管理和定期检验做出了详细规定;对于标准第 1.5章节中明确的不适用范围内的压力容器,应参考对应法规中的使用管理和定期检验要求。比如,对于海上油气处理设施上使用的压力容器,国家质检总局不再强制监管。设备在投产后,其使用管理和定期检验由国家安监总局、船级社、第三方公司等负责。

2.6 回访

积极组织技术人员对设备投产后的运行状况进行回访,收集运行数据,以对后续项目提供指导。

总之,对于压力容器而言,全周期的过程控制决定了设备的最终质量。建议和措施并不限于以上诸条,但可有效提高产品质量,促使产品性能达到预期目的。

3 结束语

压力容器产品的质量是其安全使用的基础和前提,是保证压力容器安全运行、发挥经济效益的先决条件。只有有效把控生产过程中的所有节点,保证设计文件、质量体现文件的有效执行,才能使产品质量达到设计预期目的,保证人员和财产安全。