胶结材料加载破坏的能量积聚与释放响应研究

王明旭

胶结材料加载破坏的能量积聚与释放响应研究

王明旭1,2

(1. 武汉科技大学资源与环境工程学院,湖北,武汉 430081;2. 惠州市国土资源局,广东,惠州 516003)

为研究胶结材料在0.001 kN/s的速度缓慢加载达到峰值强度后出现的第二跌落特征,并伴随发生在第二跌落区出现的噪音分贝值的突增现象产生的原因,应用能量积聚与释放的总能量平衡理论,对胶结充填体轴向加载试验获取全应力应变曲线,并通过电子噪音测试设备测试加载过程中的噪音分贝值的大小,引入可表征试件全应力应变曲线的即时弹性模量与割线弹性模量比值,作为柔化正态张量和可表征试件不同等应变变化的应变能与总应变能比值作为应变能张量,通过柔化正态张量和应变能张量的变化大小,表征试件在能量积聚阶段和释放响应阶段的变化特点,特别是在第二跌落阶段的能量变化特点。同时通过噪音分贝测量方法试验,建立噪音分贝与试件能量释放大小之间的对应关系。研究结果表明,只要加载速度较小,达到0.001 kN/s左右时,胶结充填体才会出现明显的第二跌落区。通过电子噪音分贝测试第二跌落区破坏出现的噪音分贝突增15 dB,相较常规加载多增加了10 dB以上。同时将这种缓慢加载方式应用在矿岩加载试验中,其加载破坏时的噪音分贝值突增更加明显,增加值达到20~35 dB。表明试件在近似等压受载环境下,更易积聚能量,并在破坏时以突然释放的形式释放,说明能量释放的强度是以前期积聚能量为前提的,这将有助于指导金属矿山采场高应力区评价,维护采场安全。

胶结材料;能量释放;弹性模量;应变能;噪音能量

随着采深加大,矿山井下岩爆风险也逐渐增大,对充填空区未充填前的矿岩受载特征需要有较清晰的认识,为此矿岩受载出现的能量积聚与释放情况值得关注。胶结材料充填井下,具备较大的储能能力,其在与围岩共同作用时,在各种应力作用下,胶结材料积聚能量。而对于围岩,在能量积聚后将伴随有不同形式的能量释放。对岩爆的研究,一些学者已经取得了相关成果,如何满潮等[1]设计并研发冲击岩爆试验系统,并进行冲击岩爆试验;夏元友等[2]通过自主研发的岩爆模拟试验装置对大尺寸试件进行岩爆试验,探讨试件发生岩爆的烈度与碎屑分形维数的关系;龚剑等[3]通过AHP-TOPSI评判模型对岩爆倾向性进行预测;蔡美峰等[4]优化应力解除测量技术并在矿区深部进行现场实测;贾义鹏等[5]为评价岩爆发生的可能性,提出一种基于粒子群算法和广义回归神经网络模型(PSO-GRNN模型)的岩爆预测方法;张文东等[6]、YU Yang等[7]将微震监测技术用于隧洞工程施工中的岩爆监测预警;ZHOU Keping等[8]采用熵权-云模型对岩爆等级进行预测;ZHOU Jian等[9]使用随机梯度增强(SGB)方法预测岩爆破坏;DONG Longjun等[10]认为岩爆的主要因素是原位应力值、岩石的单轴抗压强度和抗拉强度值;赵康等[11]利用扫描电镜(SEM)对岩爆岩石断口微观形貌特征进行研究分析,从微观角度探索岩爆产生的机理;尚彦军等[12]在已建立的应变型岩爆五因素综合判据基础上表征岩爆趋势和强度;马春驰等[13]采用颗粒流程序PFC3D对不同围压三轴卸荷下的岩爆效应进行模拟分析;苏国韶等[14]利用自主研发的真三轴岩爆试验系统,实现岩爆碎块耗能组成的定量化分析。这些都是对岩体内部能量积聚与释放展开的相关研究,能够通过这些方法对具有脆性破坏特性的硬岩开展岩爆研究。而如何从硬岩过渡到人工胶结材料,如何借助这些对硬岩的分析手段和方法研究胶结材料的能量积聚与释放,需要创新方法,明晰胶结材料能量积聚与释放存在的特点。

胶结材料充填后,将形成胶结材料与矿岩的相互作用,在荷载作用下,不仅矿岩自身在不断蓄积能量,而且将能量传递给胶结材料。在能量的传递过程中,胶结充填体对矿岩产生什么样的影响,是一个值得深入探索的问题。目前对于两者之间的相互作用,比较成熟的研究成果是能量匹配分析法和应变非协调变形分析法。这两种方式主要研究胶结材料和矿岩直接加载破坏前的情况,而对于矿岩在循环加卸载以及恒载维持后再加载的情况注意较少,而这正是矿岩或人工浇注体能量积聚与释放的关键,也是容易产生岩爆或能量突然释放并伴随破坏的发生。在对胶结材料进行加载试验的过程中,发现胶结材料在加载破坏后的应力应变曲线存在局部凸型特征。通过对试件的应力应变曲线进行相关研究,相关学者主要是对岩石试件的应力应变曲线研究,如姜春露等[15]利用伺服渗透试验结果,分析脆性岩石全应力应变过程中渗透性演化和加载变形破坏特征;邓林等[16]提出基于岩石单轴压缩应力应变全过程曲线的岩爆能量指数法进行岩爆预测;于德海等[17]对两种片岩进行力学试验,得到岩石全应力应变压缩过程,提出峰前压密、线弹性、微裂隙稳态扩展和微裂隙不稳态扩展4个变形阶段以及峰后应变软化、残余应力稳定两个变形阶段;姜永东等[18]认为岩石的损伤演化具有分叉和混沌特征。而对于充填体相关应力应变曲线特征的研究相对较少,如杨天雨等[19]为了探求尾砂胶结充填体在循环加卸载下能量的变化特征,利用电液伺服试验机对分级尾砂胶结充填体进行单轴循环加卸载试验;杨逾等[20]认为充填材料在压缩变形的过程中会吸收能量,对于煤矿的充填开采,充填材料的能量变化规律会对工作面的能量产生很大的影响;徐文彬等[21]认为充填体的变形破坏、能量耗散与围压的变化密切相关;刘玉龙等[22]引入充填体变形比能与岩体释放比能之比的匹配系数。本文考虑到配比材料加载破坏后的能量积聚释放,提出了矿岩或人工浇注体能量的释放大小是与前期能量的积聚多少相关的设想,并通过提出的一种蠕变加载能量积聚的试验方法对这一设想验证,进行了系列试验研究。

1 微元体破坏的能量积聚与释放响应动态调整假设

1.1 传统的试件单轴压缩条件下的岩石变形特征

岩石试件在单轴压缩荷载作用下产生变形的过程,存在四个阶段。1)孔隙裂隙压密阶段,即试件中原有张开性结构面或微裂隙逐渐闭合,岩石被压密,形成早期的非线性变形。在此阶段试件横向膨胀较小,试件体积随荷载增大而减小。2)弹性变形至微弹性裂隙稳定发展阶段,该阶段的应力-应变曲线近似直线型,存在微破裂稳定发展阶段。3)非稳定破裂发展阶段,此阶段微破裂的发展出现了质的变化,破裂不断发展,直至试件完全破坏。4)破裂后阶段,岩块承载力达到峰值强度后,其内部结构造成破坏,但试件基本保持整体状。本阶段裂隙快速发展,交叉且相互联合形成宏观断裂面。这四个阶段是从试件单轴压缩加载过程中的变形角度出发,而试件加载快慢对其产生的影响,特别是每个较小阶段的近恒载过程,其内部损伤破坏的各微元体相互作用机理,是否存在单纯从试件变形情况分析无法解释的情况,从本文提出的蠕变加载方式的能量积聚与释放响应的试验来看,显然需要进一步研究试件在单轴压缩过程中的内部微元体损伤破坏情况。从能量积聚与释放响应的角度考虑,以微元体为分析对象,为此提出了微元体破坏的统计学组合效应,存在微元体破坏的能量积聚与释放响应动态调整假设,并认为内部裂纹扩展过程中存在非规则锯齿状破坏。

1.2 微元体破坏的能量积聚与释放响应动态调整假设

试样在加载过程中,内部损伤不断积累,当内部裂纹破坏所需要的载荷达到之后有一个微小的能量释放及泄压回弹。如果内部损伤破坏速度大于外部荷载激发内部破坏速度。加载方式,无论是试验力控制还是位移控制,即加载速率控制在足够小的范围,形成试样在加载过程中的能量积聚环境。单轴加载速度对岩石的变形性质和强度指标有明显影响,加载速率越大,测得的弹性模量愈大,获得的强度指标值越高。

整体表现出的应力应变曲线,是试件内部各个微元体裂纹扩展破坏的统计学的组合效应。即试件在加载过程中,外部施加荷载导致试件内部不断发生应力重分布。试件的整体稳定性是由各微元体的统计学稳定决定的。在外部荷载作用下,各微元体区域主要经历如下过程。

第一过程:各微元体承受荷载逐渐加大;

第二过程:部分弱微元体开始发生破坏,产生内部损伤;

第三过程:试件重新形成新的自稳体;

第四过程:以此循环,直到试件最后破坏。

微元体破坏,形成应力的释放,有助于微元体局部形成增大的Δ抵抗能力,当持续加载的荷载增量没有超过局部微元体增大的抵抗能力时,试件内部进行内部的自稳能力的构建,形成更大的自稳体。如果加载速度太快,加载速率过大,试件在未形成新的自稳体前发生破坏,不仅试件内部能量无法得到积聚的机会,也会不断产生新的破坏,直至试件最后发生破坏。在加载过程中,试样内部发生损伤破坏时,当试样内部在即将达到破坏时,存在能量过度积累,当破坏发生时,存在破坏的“滑铁卢”效应,致使内部积聚的能量过量释放,致使试样内部有一个泄压调整阶段,能够促发试样内部向自稳能力构建的方向发展,也伴随能量的积聚。如果在试样内部自稳协调过程中,加载速度偏快,内部自稳协调未能完成就在新的加载作用下发生新的破坏,无法形成能量积聚条件,试样将形成不断积聚又释放的动态过程,而如果内部自稳协调能够较好完成,试样将积聚大量能量,试样内部的破坏裂纹较少,其在能量积聚的过程中,将会在最后突然释放,形成大量的能量释放。

1.3 假设能量积聚与能量释放响应能量守恒

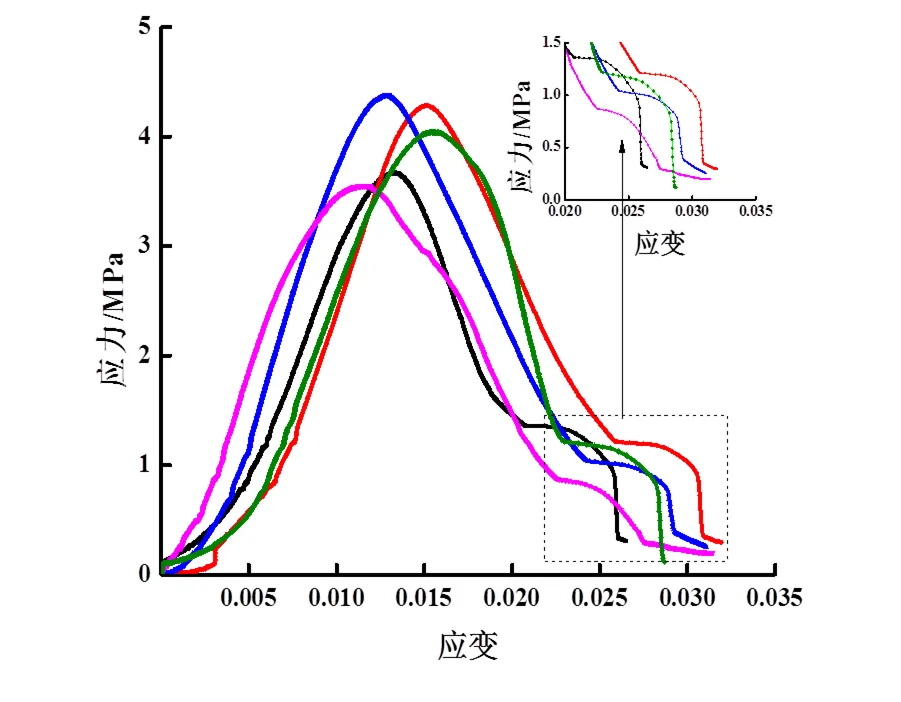

胶结材料在加载过程中的应力应变曲线,在加载速度非常小(0.001 kN/s)的时候,在胶结材料达到最大抗压强度之后,会出现第二次跌落阶段(见图1),此次跌落在加载破坏后的应力应变曲线存在二个阶段:

1)能量积聚阶段:试件在加载达到最大抗压强度之前,即应力应变曲线的即时弹性模量从缓慢增加到快速增加再到逐渐减小为零的过程中。

2)能量释放阶段:在能量释放阶段,因试件材料的不同,其全应力应变曲线呈现两种情况。①单一的跌落阶段。即试件在加载过程中,其全应力应变曲线的最大抗压强度右边部分,随着应变值的增大,其应力出现了平滑的减小过程。②双跌落过程。在部分试件材料中,其全应力应变曲线的最大抗压强度的右边部分出现平滑的跌落与突变跌落过程。

在胶结充填体的加载过程中,当加载速度非常慢,等同于缓慢恒载时,胶结充填体出现了双跌落过程。这种双跌落现象,也伴随着试件加载过程中声音分贝值的增加。胶结充填体出现了声音分贝值的突然增加和对应的应力应变曲线的第二次跌落过程存在的对应关系,说明了这种跌落过程中伴随着能量的释放。

对于这种双跌落现象如何科学界定?这是由加载速度过慢所导致。因此,可以认为胶结充填体存在的双跌落过程与其在加载过程中能量积聚与突然释放有关。

图1 全应力应变曲线出现的第二跌落区域

第二跌落区是试件达到最大抗压强度之后,出现了表壁加载破坏而剥落,而内部因为缓慢加载导致压实积聚能量。随着试件剥落程度加大,试件内部开始发生破坏,在能量释放过程中出现。

应力应变曲线主要分为两个阶段:

第一阶段:能量积聚阶段,主要是试件达到最大抗压强度之前的应力应变曲线阶段。

第二阶段:能量释放阶段,主要是试件达到最大抗压强度之后,开始出现较大的损伤破坏,这种损伤破坏从内部延伸至表壁,最终导致试件整体破坏。对于能量释放阶段,脆性试件特别是硬岩试件发生脆性破坏;而对于软岩以及人工材料,在荷载速度加载非常慢时,即等同于阶段时间恒载时,能力释放阶段会出现双跌落现象。如刘智高[23]在使用电液伺服岩石三轴试验进行粗砂岩的加载时,其应力应变曲线也出现了明显的第二跌落现象。

物体在外界因素影响下产生变形,在微小的时间间隔内,物体从一种状态过渡到另一种状态,物体的动能和物体自身的应变能变化等于物体与外界进行的热交换和外界对物体做的功,为此根据热力学第一定律,总能量的变化为:

式中:E—试件的动能;—试件的应变能;—体力和面力做功;—试件与周围介质的热量交换。

两种加载方式:一种是以0.001 mm/s的速度对试件(D×H=50 mm×100 mm)进行加载,一种是以0.001 kN/s的速度对试件(D×H=50 mm×100 mm)进行加载。后者的全应力应变曲线在能量释放阶段出现第二跌落区,并且伴随明显高于第一种加载方式破坏时的声响。

在缓慢加载过程中,近似等压过程,试件的动能可以忽略,即为0。

岩石变形前期以弹性应变能的方式存储外界提供的能量,同时又通过损伤演化等向外界耗散能量;变形的后期以剧烈的能量释放为主。应变能的大小为[24]:

岩石变形的微观机制与能量关系,岩石的应力应变曲线,从宏观上可以分为峰值点前的应变硬化阶段和峰值点后应变软化阶段,对于峰值点前的应变硬化阶段对应的能量变化过程:

岩石将外界传递过来的能量转变为自身的内部应变能,所反映的是外界能量和岩石内能之间的关系。

岩石将内部的能量以不同的形式又释放到外界,即利用率高的能量转变为利用率低的能量,此过程反映岩石内能与外界耗散能的变化关系。

2 能量积聚与释放响应试验

按照质量比1:8(32.5#普通硅酸盐水泥与矿山尾矿库尾砂)的配比制作胶结材料(尺寸为D = 50 mm,H=100 mm),浓度控制在68%。养护14d后进行加载试验,得到一组5个试样的应力应变曲线(见图2)。从图2可以看出,试验加载破坏前的曲线都类同,同时在加载破坏后的应力应变曲线中也都存在凸型特征。从试验过程中的相应时刻的加载破坏情况来看,主要是试样在加载破坏后,由裂纹扩展破坏积累成为突然崩塌的整体性破坏,同时也伴随着一声脆响,脆响之时正是胶结材料应变曲线中出现凸型特征变化之时。

图2 胶结材料的应力应变曲线

2.1 能量积聚阶段

将试样的应力应变曲线分为两部分进行分析研究。一是加载破坏前能量积聚阶段,二是加载破坏后的残余应力变化和能量释放阶段。从多个试样加载破坏前的应力应变曲线来看,都具有相同的变化趋势,只是不同的试样由于内部孔隙的差异,存在协调变形的次数不一样。从图3可以看出,试样1在应变达到0.005时开始接连出现2次协调变形阶段,而试样2在应变为0.003就开始出现了应变协调,然后越过应变0.005,在应变达到0.0065开始出现接连两次的应变协调过程,之后试样出现稳步的应力随应变不断增长的过程,直到试样将要破坏时,曲线趋于平缓直至破坏。

图3 胶结材料应力应变曲线

为了研究分析的方便,选取编号为NO.1的试样进行应力应变曲线特征和相关的计算分析。对NO.1试样破坏前的应力应变关系进行曲线拟合,其拟合曲线方程为:

= 0.06573+170.40464-49890.3036^2+1.43991E 7^3-1.03384E9^4+2.07235E10^5,2=0.9931 (5)

按照应力应变曲线,当应变为0时,其相应的应力为0,(5)式出现常数项,允许保留,作为实际试样(随机选取试样)加载过程中各种可能的复杂情况反映。不过,为了与理论解接轨,相应的限定条件是应变>0。

对No.1试样求积分得到求解累计应变能的解析解:

Y= c+0.06573+85.20232^2-16630.1012^3+ 0.3599775E7^4-0.206768E9^5+0.34539167E10^6(6)

依据边界条件:|=0=0 代入得到:=0,故

Y=0.06573+85.20232^2-16630.1012^3+0.3599775E7^4-0.206768E9^5+0.34539167E10^6 (7)

将No.1试样的应力应变曲线中达到最大破坏强度值时对应的应变值25等分(等分数可进行调整,此处选用了25等分),通过积分得到的应变能方程分析等应变变化情况下的应变能累加值(见图4)和应变能变化值规律。从图4可以看出,在相同应变变化范围内,应变能的累加值与应力应变曲线变化规律类同,而等应变内的应变能变化呈现先缓慢增加然后逐渐加快的变化趋势。

图4 应变能变化曲线

同样对No.1试样的曲线拟合方程求一阶导:

Y′=170.40464-99780.6072x^+4.31973E7x^2- 4.13536E9x^3+10.36175E10x^4, (8)

代入应变值,即为不同应变值对应的即时弹性模量,计算出相应等应变变化的弹性模量变化量。从图5可以看出,随着应变值的不断增大,弹性模量的变化量也呈现不断增大的变化趋势。

图5 弹性模量的等应变变化量

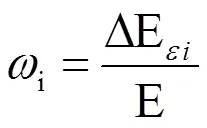

为了研究比较的方便,提出柔化正态张量概念,即不同等应变下的即时弹性模量变化量与破坏时的割线模量的比值。假设等应变的即时弹性模量变化为△Eεi,割线弹性模量为E,则柔化正态张量:

式中:-为试样破坏时的最大应变值等分。

通过对No.1试样的割线模量计算,其值E为269.635 MPa,从而得到等应变值的柔化正态张量,建立柔化正态张量与应变能和应力之间的相互关系。将No.1试样破坏时的应变值均分为25等分,根据(4)式得出不同等应变值对应的应变能大小,根据(1)式得出不同等应变值对应的应力大小,绘制曲线(见图6)。

图6 应变-应力-累积应变能-柔化正态张量关系曲线

从图6可以看出,应力随应变变化的趋势,主要存在三个阶段。第一个阶段是增长缓慢阶段,这个阶段主要是应变值在0~0.0028之间;第二个阶段是快速增长阶段,这个阶段的应变值在0.0028~0.011之间;第三个阶段是增速减缓阶段,在最后破坏时曲线趋于水平。而应变能与应变的关系,先是缓慢增长,接着不断快速增长,应变值达到0.008时呈现近线性增长。对于柔化正态张量,在加载前期,其随应变增长缓慢,当应变达到0.004时呈现区域线性增长。考虑到应变能和柔化正态张量随应变在后期出现的线性变化特性,进行相同应变下的柔化正态张量与应变能之间的关系曲线绘制(见图7)。从图7可以看出,柔化正态张量随应变能,先是快速增长,当应变能达到0.005 MPa时,其变化呈现线性趋势。

图7 试样柔化正态张量与累积应变能关系曲线

对胶结材料试样进行加载,其应力应变曲线主要反映了试样的力学变形特征及能量大小。关于反映试样弹性模量变化特点的柔化正态张量与反映试样应变能变化的应变能张量,两者之间是否存在关系?为此提出应变能张量,即为等间距应变能W与总应变能W的比值,则:

通过NO.1试样的柔化正态张量与应变能张量进行计算,并拟合曲线(见图8)。从图7可以看出,在应变能较小时,柔化正态张量变化曲线几乎是一条水平线,当应变能将要达到最大时,柔化正态张量变化曲线几乎是一条竖直线,而中间过程呈现近线性变化特征。

2.2 能量释放响应阶段

从试样加载破坏后的应力应变曲线(见图9)可以看出,胶结材料试样在破坏之后,随着应变的增长,应力逐渐降低,呈现光滑的抛物线下降趋势,但在应变后期,出现了应力随应变降低非常缓慢,之后出现断崖式的下降,直至最后的试验结束。这种变化特点出现在所有胶结材料的加载试验得出的应力应变曲线中,说明这是最后破坏时期存在的共性特点。为了更好厘清产生的原因及所反映的力学变形特征,对曲线凸型段进行了应变能的计算。

图9(a)中No.1试样的凸型段应变能为6.319E~3MPa,(b)图No.2试样的凸型段应变能为5.524E~3MPa,(c)图No.1试样的凸型段(删除凸型段试验数据之后的拟合曲线段)应变能为4.446E~3MPa,(d)图No.2试样2的凸型段(删除凸型段试验数据之后的拟合曲线段)应变能为0.0040407152111206MPa4.041E~3MPa,从而得出No.1试样非趋势变化所形成的应变能为1.87E~3MPa,No.2试样非趋势变化所形成的应变能为1.48E~3MPa。为此提出了如下设想,即无论是配比试样,还是岩石试件,在加载过程中,能量大规模释放的时间存在差异,脆性岩石存在加载破坏时的能量大量释放,胶结材料存在能量释放的滞后效应,即这部分能量是试样在加载破坏后的完全整体破坏时,其能量释放所引起的体积膨胀导致的应变能增加。

2.3 噪音分贝能量测量方法

2.3.1 噪音能量测量

对胶结充填体进行测试,分贝值在63.4~65.8dB之间变化(见图10),最后在第二跌落区域的破坏分贝值达到79.4 dB。

图10 应力和分贝随着应变变化曲线

2.3.2 分贝能量测量试验

对磷矿石进行蠕变加载试验,当达到最大荷载158.876 kN时,其破坏分贝值达到101.2 dB,而之前的分贝为76.6~78.9 dB,之后的分贝马上降为78.4 dB。从破坏所发生的试件弹射体距离试件最远达到97.8 cm。

为了验证这种设想,考虑到胶结材料自身强度较小,使用铁矿石进行相关加载,验证能量释放设想。取矿山充填现场矿岩,经过切割钻孔打磨之后通过WAW-300微机控制电液伺服万能试验机进行轴向加载试验。通过AS804数字噪音计进行矿岩加载过程中的分贝测量(见图11),以期建立能量破坏与分贝之间的对应关系,化定性分析为定量分析。为了测量的准确性,测试仪器靠近试件,两者相距15 cm,同时关闭门窗和其他试验设备。试验机未加载时,实验室内的分贝为30.3~31.1 dB。机器启动后,相应的分贝在63.3~65.4 dB之间变化。每隔10 kN取值一次,相应变化较大处,适当密集取值。

图11 数字噪音计监测

2.3.2 试验结果及分析

通过对矿岩的加载,相应的分贝随试验力的变化关系曲线见图12。从图12可以看出,荷载在50 kN之前,距离矿岩试件15 cm处的数字噪音计测得的分贝值基本没有变化,但荷载达到60 kN时,测量的分贝值出现了小幅增加,之后变化幅度较小,直到最后试样发生破坏,分贝值达到了最高值93.2 dB。

图12 分贝试验力关系曲线

为了验证矿岩试件能量积聚越多,在最后试件破坏时产生的分贝数越大。提出了一种蠕变加载能量积聚法,即将试件加载至某一恒定荷载值后,维持恒载一定时间,之后再继续加载直至破坏。图13是进行蠕变加载能量积聚过程中的应变和分贝随时间的关系曲线。从图13可以看出,在进行蠕变能量积聚的试验过程中,轴向(加载方向)的蠕变值有增大的趋势,中间过程出现了多次应变调整,说明矿岩的蠕变具有间歇式等速蠕变的变化规律,相应的分贝值存在上下起伏变化,在蠕变能量积聚过程中并不具有相应的变化规律。

图13 时间-应变-分贝关系曲线

考虑到试件在轴向加载破坏时,同批次的最低单轴抗压强度为114.088 kN,为此,本文以No.3试件为试验试件,将其加载至100 kN后进行蠕变式恒载达到5400 s后再继续加载。其破坏时的分贝值达到101.2 dB,之后回落到78.4 dB。破坏发生的岩爆分贝明显高于未进行蠕变时加载试件,接连的试件加载对比也验证了这一现象,有力的说明了矿岩试件在加载过程中积聚的能量越多,最后破坏时释放的能量越多,相应产生的分贝值越大。为了更好分析这种分贝变化产生的能量变化,建立分贝与功率之间的关系式,即:

N=10lg(p/0) (11)

式中:N表示分贝值,p和0为功率值,0是基准功率量,一般为10~12 W。

换算成功率关于分贝的函数关系式,即:

p=10(Ndbi/10)0(12)

显然蠕变加载形成的能量值比未进行蠕变加载积聚的能量高,相应高出值为:

△=10((101.2-93.2)/10)0=6.610(13)

这部分高出的能量达到66.1~79.3 W之间。

根据总能量守恒,试件出现的第二跌落区以及伴随出现的噪音分贝的徒增所表现出的较大能量释放,说明能量释放阶段相较常规加载出现了能量释放的增加,从而出现试件在能量积聚阶段积聚了更多能量,在缓慢加载过程中,主要体现在应变能的增加。

2.3.3 能量积聚与集中释放条件

通过试验结果分析,试样要能够积聚释放,形成集中释放情况,需要满足如下三个条件:

(一)试样加载速度非常小,等同于局部加载阶段,呈现类静压过程。

(二)试样是弹塑性体,试样需要加载至塑性区。即弹性阶段的加载速度不受一个条件限制,试样能量积聚并能够集中释放的阶段不一。对于强度较低的充填体,其能量积聚后的能量释放是在充填体靠近表壁部位发生受拉破坏后,内部的积聚能量再次释放。而对于强度较高的充填体,则是能量不断积聚,直到试件达到最大抗压强度之时突然破坏。

(三)试样需要有能量集中释放的临空面。如果试样没有临空面,试样在加载过程中的能量积聚会通过传导介质传递出去,而临空面是隔绝试样能量多角度传递,创造能量集中释放条件。

在能量积聚期间的塑形变形阶段,试件不断积累破坏,在破坏的过程中,保持荷载不变,使试件进行自我的应变协调,趋向自稳方向发展,从而相对原先,试件内部形成更为稳定的致密体,提高了抵御外界加载破坏的能力,有利于将外界的做功以应变能的形式储存在试件内部。当试件处在能量释放阶段时,由于内部形成的更为致密的区域,抵御破坏发生的能力更强,在荷载超过其承受能力时,将以突然释放的形式展现。

3 结论

1)胶结材料加载破坏前存在多次应变协调阶段,加载破坏后应力应变曲线存在的凸型特征是胶结材料整体破坏时的能量释放。对胶结材料的应力应变曲线进行应变能和即时弹性模量的计算,引入柔化正态张量和应变能张量,建立两者之间的对应关系,在应变能累积值较小时其曲线呈现水平变化,累积值将要达到最大时呈现近竖直变化,中间阶段呈近似的线性变化特征。

2)提出了一种蠕变加载能量积聚法,为验证试样加载破坏后的能量释放大小是依托能量吸收为前提条件,特通过对矿岩进行蠕变恒载保持之后的加载破坏,并首次提出引入数字噪音计进行试件破坏分贝的测量。按照预期设想,试件进行蠕变加载能量积聚的分贝较未蠕变加载高出近20-35 dB,说明这种蠕变加载能量积聚法的可行以及能量释放的强度是以前期积聚能量为前提的。

3)试件进入塑性区后,在其荷载是试件平均荷载的85%左右时开始进行蠕变加载,加载时间为1 h,是否存在在不同塑性荷载阶段加载,以及蠕变加载时间不同,对其能量释放造成的影响是否具有对应关系,值得继续研究。

[1] 何满潮,刘冬桥,宫伟力,等. 冲击岩爆试验系统研发及试验[J].岩石力学与工程学报,2014,33(9):1729-1739.

[2] 夏元友,吝曼卿,廖璐璐,等. 大尺寸试件岩爆试验碎屑分形特征分析[J].岩石力学与工程学报,2014,33(7): 1358-1365.

[3] 龚剑,胡乃联,崔翔,等. 基于AHP-TOPSIS评判模型的岩爆倾向性预测[J].岩石力学与工程学报,2014,33(7): 1442-1448.

[4] 蔡美峰,冀东,郭奇峰. 基于地应力现场实测与开采扰动能量积聚理论的岩爆预测研究[J].岩石力学与工程学报,2013,32(10):1973-1980.

[5] 贾义鹏,吕庆,尚岳全. 基于粒子群算法和广义回归神经网络的岩爆预测[J].岩石力学与工程学报,2013,32(2): 343-348.

[6] 张文东,马天辉,唐春安,等. 锦屏二级水电站引水隧洞岩爆特征及微震监测规律研究[J].岩石力学与工程学报,2014,33(2):339-348.

[7] 于洋,冯夏庭,陈天宇,等. 深埋隧洞不同掘进方式下即时型岩爆微震对比分析[J].东北大学学报:自然科学版, 2014,35(3):429-432.

[8] Zhou K P, Lin Y, Deng H W, et al. Prediction of rock burst classification using cloud model with entropy weight[J]. Trans. Nonferrous Met. Soc. China,2016(26):1995−2002.

[9] Zhou J, Shi X Z, Huang R D, et al. Feasibility of stochastic gradient boosting approach for predicting rockburst damage in burst-prone mines[J]. Trans. Nonferrous Met. Soc. China,2016(26):1938−1945.

[10] Dong L J, Li X B, Peng K, et al. Prediction of rockburst classification using random forest[J]. Trans.Nonferrous Met.Soc.China, 2013(23):472-477.

[11] 赵康,赵红宇,贾群燕,等. 岩爆岩石断裂的微观结构形貌分析及岩爆机理[J].爆炸与冲击,2015,35(6):913-918.

[12] 尚彦军,张镜剑,傅冰骏,等. 应变型岩爆三要素分析及岩爆势表达[J].岩石力学与工程学报,2013,32(8):1520-1527.

[13] 马春驰,李天斌,陈国庆,等. 硬脆岩石的微观颗粒模型及其卸荷岩爆效应研究[J].岩石力学与工程学报, 2015,34(2):217-227.

[14] 苏国韶,陈智勇,蒋剑青,等. 不同加载速率下岩爆碎块耗能特征试验研究[J].岩土工程学报, 2016,38(8): 1481-1489.

[15] 姜春露,孙强,姜振泉,等. 脆性岩石全应力应变过程中渗透性突变研究[J].中南大学学报:自然科学版,2012,43(2): 688-693.

[16] 邓林,武君,吕燕,等. 基于岩石应力应变过程曲线的岩爆能量指数法[J].铁道标准设计,2012(7):108-111.

[17] 于德海,彭建兵,崔春义,等. 片状岩石全应力应变压缩过程及力学机制试验研究[J].应用基础与工程科学学报,2010,18(5):792-800.

[18] 姜永东,鲜学福,尹光志,等. 岩石应力应变全过程的声发射及分形与混沌特征[J].岩土力学,2010,31(8):2413-2418.

[19] 杨天雨,乔登攀. 循环加卸载下尾砂胶结充填体能量变化特征的试验研究与分析[J].价值工程,2017(3):127-130.

[20] 杨逾,王冰芬,郑志明. 煤矿矸石充填材料压实耗能特性试验研究[J].硅酸盐通报,2016,35(11):3511-3516.

[21] 徐文彬,宋卫东,王东旭,等. 胶结充填体三轴压缩变形破坏及能量耗散特征分析[J].岩土力学,2014,35(12): 3421-3429.

[22] 刘玉龙,丁德馨,李广悦,等. 胶结充填体固化与开挖矿体垂直应力匹配特征[J].采矿与安全工程学报,2013, 30(4): 526-530.

[23] 刘智高. 基于能量原理的冲击地压防治关键层确定实验研究[D].哈尔滨:黑龙江科技大学,2014:25.

[24] 赵忠虎,谢和平. 岩石变形破坏过程中的能量传递和耗散研究[J].四川大学学报:工程科学版,2008, 40(2):26-31.

Studyon energy accumulation and release response of cemented materials subjected to loading failure

WANG Ming-xu1,2

(1. School of Resource and Environmental Engineering,Wuhan University of Science and Technology, Wuhan, Hubei 430081,China;2. Huizhou Land Resources Bureau Huizhou,,Guangdong 516003,China)

To study the second drop characteristic that occurs after the peak strength of the cemented material at a rate of 0.001 kN / s, and the occurrence of the sudden increase in the noise decibel value occurred in the second drop zone, the application of energy accumulation. The total stress-strain curve was obtained by the axial loading test of the cemented filling body, and the size of the noise decibel value during the loading process was tested by the electronic noise test equipment. The real elasticity of the stress-strain curve,the ratio of the modulus of elasticity to the modulus of elasticity and the ratio of the total strain energy as the strain tensor could be used to soften the normal tensor and strain the size of the changes in the characterization of the specimen in the energy accumulation stage and the release of the response stage of the characteristics of change, especially in the second drop stage of the energy characteristics. At the same time, the corresponding relationship between the noise decibel and the energy release of the specimen was established by the noise decibel measurement method. The results showed that only the loading speed reaches about 0.001kN / s, the cementing body would appear obvious second drop area. Through the electronic noise decibel test the second drop zone damage noise generated by the sudden increase of 15dB, compared to the conventional load increased by more than 10dB. At the same time, this slow loading method was applied to the rock and rock loading test, and the noise decibel value of the loading was more obvious and the added value is 20-35dB. It was shown that the strength of the energy release was prerequisite for the accumulation of energy in the early period, which would help to guide the mining of metal mining for high stress area evaluation, maintenance stope safety.

filling; energy release; elastic modulus; strain energy; noise energy

1674-8085(2020)01-0065-10

TU 853

A

10.3969/j.issn.1674-8085.2020.01.013

2018-12-26;

2019-09-21

国家自然科学基金项目(51604195)

王明旭(1986-),男,湖北监利人,博士生,主要从事矿业工程,充填体与围名相互作用研究(E-mail: 1765207689@qq.com).