激光熔覆技术的研究与应用

向东湖

天津水泥工业设计研究院有限公司研发的第四代冷却机已有十年的实际使用经验,为进一步提高冷却机的热交换率,公司拟对篦床结构、常规篦板、高温篦板、密封结构等关键部位进行优化改造。通过采用激光熔覆技术,可延长关键件的使用寿命,提高冷却机的热交换率。

1 激光熔覆技术简介

激光熔覆技术是一种利用高能激光和纳米材料对各类零件进行合金强化处理的新兴技术,能够显著提高零件表面硬度和耐磨性,延长零件使用寿命,提高作业率,实现增产降耗。

激光熔覆技术的主要原理是以不同的填料方式在被涂覆基体表面放置选好的涂层材料,经激光照射,使涂层材料和基体表面薄层同时熔化并快速凝固,形成稀释度极低、并与基体材料形成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电气等特性。

3D金属打印技术是在激光熔覆技术的基础上,根据结构设计的要求,快速成型,直接制造金属构件的一种技术。其工艺方法主要包括选择性激光烧结技术(Selective Laser Sintering,SLS)、直接金属粉末激光烧结技术(Direct Metal Laser Sintering,DMLS)、选择性激光熔化技术(Selective Laser Melting,SLM)和 激 光 近 净 成 型 技 术(Laser Engineered Net Shaping,LENS)等。

2冷却机部分关键件现存问题

2.1 斜坡篦板出风口篦缝尺寸达不到设计要求

为提高第四代冷却机的热交换率,拟对固定斜坡的高温篦板进行优化,这就要求出风口篦缝尺寸在2mm左右,对出口风速的要求更高。但目前即便采用较为先进的硅溶胶(精密)铸造工艺方法,采用陶瓷芯,斜坡篦板出风口篦缝的最小尺寸也只能保证在2.5mm,这就导致出风口的风速达不到要求,工艺参数得不到保证。固定斜坡篦板出风口篦缝设计要求见图1。

图1 固定斜坡篦板的出风口篦缝要求

2.2 凹凸密封件的使用寿命达不到要求

第四代冷却机的密封件主要为凹凸密封件,目前凹凸密封件采用V法或覆膜砂铸造工艺铸造成型,材料为奥氏体—铁素体双相耐热钢。由于材料本身耐磨性的局限性,其使用寿命达不到5年的要求,和国外同类的复合堆焊密封件的使用寿命有差距。同时,现有密封件在使用3年后需进行更换,替换下来的密封件只能作报废处理,对资源也是一种浪费。

3基于激光熔覆技术的改造方案

3.1 3D打印固定斜坡篦板

对于固定斜坡篦板,既有篦缝尺寸要求,又有高温强度要求。即便采用目前最先进的硅溶胶(精密)铸造成型工艺,不论是整体铸造,还是分别铸造叶片和框架再进行组装,其出风口的篦缝都达不到2mm要求。

若采用3D金属打印技术,根据设计图纸,选用高温强度性能更好的金属粉末,可一次将高温固定斜坡篦板打印成型,既能保证篦缝要求,又能大幅提高高温强度。

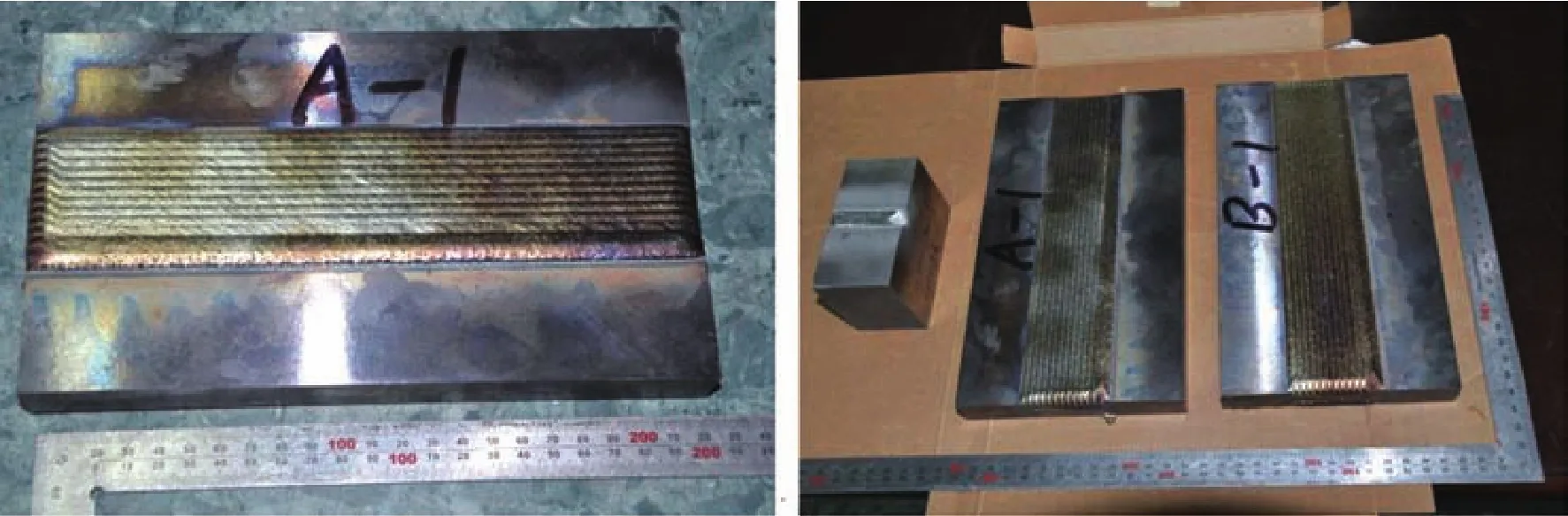

2012年,北京航空航天大学(简称北航)王华明院士团队成功将激光直接制造技术(3D打印技术)应用于大型客机C919机型整体构件的制造,使我国成为目前世界上唯一一个突破飞机钛合金主承载力构件激光快速制造技术并实现装机应用的国家。北航研制的激光熔覆工件以及试块制作宏观形貌见图2。

结合北航现有的激光熔覆技术参数分析,熔覆厚度不受限制、激光速率在0.8~1.5m/s(正常为1m/s),则采用3D金属打印技术一次成型固定斜坡篦板是能够实现的,待选定合适的粉末金属后,即可进行实际应用和制作。

3.2 在凹凸密封件上熔覆耐磨层

凹凸密封件铸造使用的材料为TRG-ZA-6,是一种典型的双相耐热钢(奥氏体+铁素体型耐热钢),在800℃以内具有良好的高温热强性能,同时该材料在铸态时具有良好的塑性,能够进行冷态矫形。但在当前的使用工况下,该材料和堆焊耐磨板相比较而言,其高温耐磨性能有待提高。

通过近三年的研究,开发了新一代凹凸密封材料TRG-ZA-6S,使用寿命能够达到4年,但和理想寿命还有一定差距。

使用激光熔覆技术,在凹凸密封件的工作面上快速熔覆一层耐磨层,可大幅提升其使用寿命。此时,基材可以使用普通的碳素钢材料,见图3(采用Ti-Ni合金粉)。在现有凹凸密封件工作面熔覆一层耐磨层(采用最普通的高碳铬铁粉),见图4。

实际操作表明,激光熔覆技术能够在15min内快速完成一件密封件表面的强化,若批量定型生产,每件密封件的熔覆时间可缩短到5min,表面硬度在HRC60左右,能够100%实现密封件使用寿命在5年以上。

图2 激光熔覆工件以及试块制作的宏观形貌

图3 普通钢板工件熔覆后的宏观形貌

图4 高碳铬铁粉激光熔覆在凹密封件的宏观形貌

4 结论

(1)激光熔覆技术应用在第四代冷却机的核心零件上(如固定斜坡篦板、凹凸密封件等)是可行的,能够有效解决冷却机关键件现存的问题。

(2)从密封件的实际应用情况来看,后续需配套相适应的激光熔覆设备,以达到最佳生产效率。