立式辊磨在石膏粉磨上的应用

李光业,孔金山

石膏是一种用途广泛的工业材料和建筑材料,广泛用于建筑、建材、工业模具和艺术模型、化学工业及农业、食品加工和医药美容等众多领域,在工业领域有着十分重要的地位,对国民经济影响重大。立式辊磨已越来越多地用于粉磨石膏,不仅提高了粉磨石膏的生产效率,改善了生产环境,而且具有环保、节能降耗的优点,为石膏生产企业带来了更大的经济效益。

山西某公司有一条40t/h的石膏煅烧生产线,配套的天然石膏粉磨生产线选用的是我公司提供的LM170K立式辊磨。该辊磨自2019年5月投运以来,石膏粉磨系统生产运行平稳,磨机产量达55t/h,成品粒度控制在0.15~0.18mm范围内。本文就试生产以来,LM型立式辊磨操作控制和管理经验进行总结,以供同业人士参考。

1 立式辊磨的结构和工作原理

LM型立式辊磨是我公司在吸收国内外辊磨先进技术的基础上,结合多年经验,不断改进和升级粉磨生产技术,进而设计开发的高效节能粉磨设备。

LM型立式辊磨属于烘干兼粉磨设备,是集粉碎、粉磨、烘干、分选和输送多项功能于一体的高效、节能粉磨设备,具有粉磨产量大、设备性能好、运行可靠等显著优势。

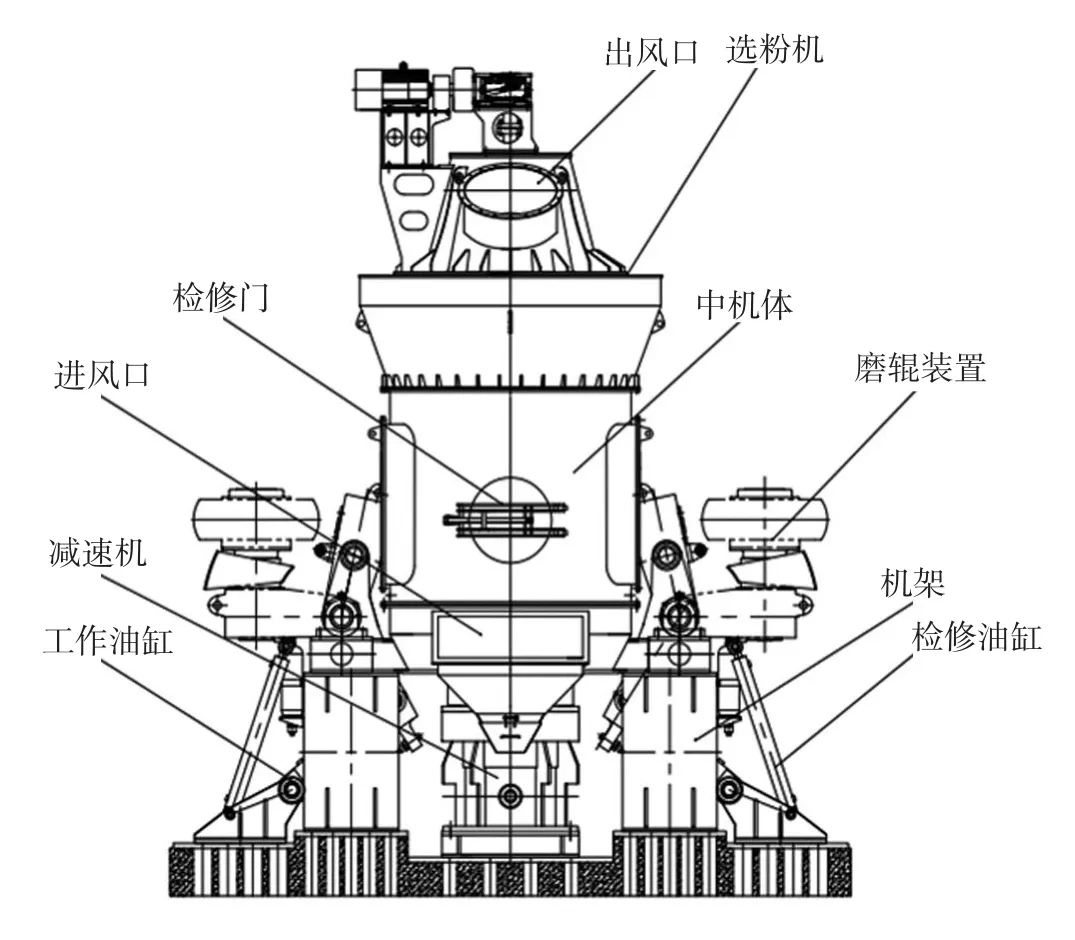

图1 LM型立式辊磨结构示意图

图2 LM型立式辊磨工作原理示意图

1.1 LM型立式辊磨的结构

LM型立式辊磨主要由传动装置、研磨装置、选粉装置、中机体、限位装置、加载系统(包括液压站、油缸和蓄能器等)、润滑系统等组成(图1)。

1.2 LM型立式辊磨机工作原理

LM型立式辊磨工作原理如图2所示,磨盘在传动装置带动下旋转,磨辊在磨盘的摩擦作用下绕磨辊轴自转。从辊磨进料口落入磨盘中央的物料,在磨盘旋转产生的离心力作用下向磨盘边缘移动,在磨盘和磨辊之间形成碾磨料层,被碾压粉碎。粉磨后的物料继续向盘边运动,直至溢出盘外。磨盘周边设有喷口环,其中大颗粒物料最先降落到磨盘上,较小的颗粒在上升气流的作用下被带入选粉装置进行粗细分级,粗粉重新返回到磨盘再粉磨,符合细度要求的细粉作为成品,被气流带向机壳上部出口进入收尘器被收集。混入物料的铁块等杂物随物料运动到磨盘边缘时,由于自身重量大,不能被风吹起,而跌落至磨机下腔,被安装在磨盘底部的刮料板刮入排渣口,排出机外。

1.3 LM型立式辊磨技术参数

表1 系统主机配置情况

LM170K立式辊磨主机及配套设备性能参数见表1。

2 石膏粉磨生产线工艺流程

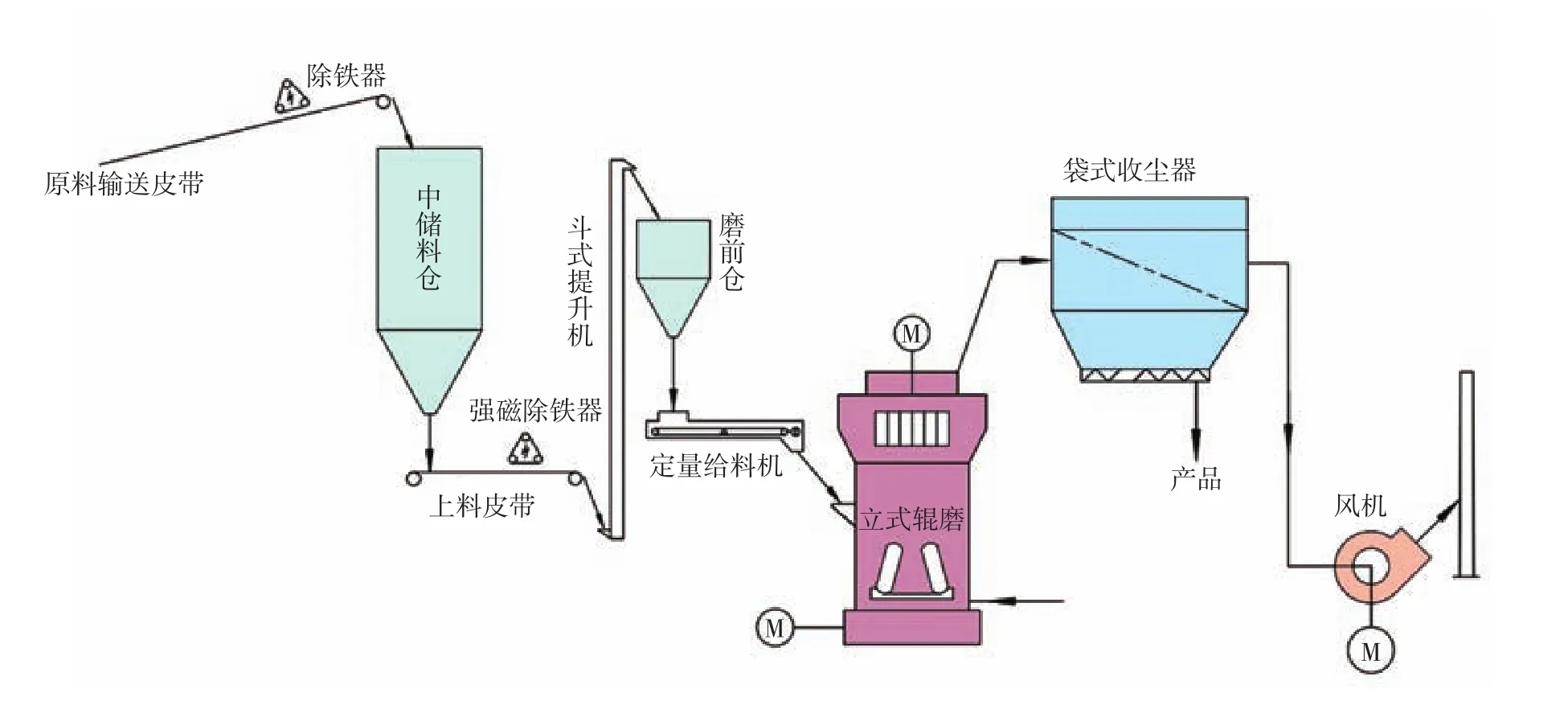

石膏粉磨生产线工艺系统流程如图3所示。

石膏矿经破碎后由原料输送皮带机送入储料仓,原料输送皮带机设有除铁器,物料经过皮带机和强磁除铁器除铁后,由斗式提升机送入磨前仓,经磨前仓底部的定量给料机计量后稳定喂入立式辊磨内。石膏在磨机内被粉磨,经动态选粉机分选后,合格的细粉由风机产生的风力输送到袋式收尘器收集,即为成品,不合格的大颗粒物料重新落回磨盘上被粉磨。

图3 石膏粉磨工艺系统流程

LM型立式辊磨集粉磨、选粉、输送于一体。该工艺系统配备的动态选粉机采用变频控制,通过调节选粉机转速,可以控制成品的细度,满足不同客户对产品细度的需求。同时,该系统为负压运行,既可减少粉尘排放,又可改善生产环境,降低劳动强度,提高生产效率。

3 立式辊磨的调试操作

3.1 原料的除铁

石膏原料经破碎,由原料输送皮带送入原料仓。经调试发现,原料输送皮带上的除铁器的除铁效果较差,不能及时除去原料中的金属件,出磨排渣中含有大量的铁屑。在上料皮带上增加一台强磁除铁器后,除铁效果得到明显改善。

3.2 磨盘料层厚度及磨辊压力的控制

LM型立式辊磨主要通过改变磨盘挡料环高度来调整料层厚度。料层过厚或过薄都会引起磨机的振动,若要增加台时产量,则需适当增加磨辊压力,以达到产品细度要求。调试过程中发现,增加喂料量时吐渣严重,后通过增加20mm厚垫板提高了挡料环高度,增加了磨盘和磨辊之间的料层厚度,料层稳定,效果良好。

由于该客户的石膏矿品位低,硬度较其他天然石膏矿偏高,开始碾磨压力设得低,达不到相应产量下的细度要求,故将碾磨压力由9MPa增加到10MPa,产量和成品细度满足了要求。

实践证实,料层厚度控制在40~60mm、产量55t/h、磨辊压力设定为10MPa时,磨机振动小,成品细度合格,系统运行较为平稳。

3.3 磨机压差的影响

稳定的压差对立式辊磨的运行非常重要,压差的大小反映了磨腔内物料的循环量。磨机压差高时,磨腔内悬浮循环的细颗粒物料多,循环负荷增大,不仅造成料层不稳,也会造成吐渣,引起磨机振动;磨机压差低时,磨腔内物料循环量少,磨盘上粗颗粒物料增多或减少,都会造成料层不稳定,引起磨机振动。

经调试分析,将粉磨石膏的磨机压差控制在4 000~5 000Pa更有利于立式辊磨的正常运行。在实际生产中,应综合磨机产量、研磨压力、出磨排渣量和通风量的关系,控制好磨机稳定运行的磨机压差。

3.4 选粉机转速对产品细度和产量的影响

在对石膏粉磨系统进行现场调试的过程中,发生了磨机振动、压差快速上升、粉料吐渣的现象,且只要增加磨机喂料量,就会发生此现象,磨机产能无法提高。经分析发现,磨机运行参数不合理,选粉机电机频率设定值为20Hz过高,选粉机转速太快,导致大量符合要求的细粉不能被及时选出送走,造成磨内压差高,大量吐粉料,产量仅为20t/h,远远达不到客户要求的40t/h以上的产能。经过多次调试和取样分析,选粉机转速与成品细度和产量的关系见图4。重新调整选粉机转速后,在保证客户成品细度要求的前提下,改变了磨机运行条件,磨机产能得到大幅度提升。

从图4中可以看出,相同风量和磨辊压力下,选粉机转速越高,成品细度就越细,磨机产量也越低;反之,降低选粉机转速,细度会变粗,产量也会增加。

图4 选粉机转速与产品细度和产量的关系

3.5 入磨热风的控制

鉴于客户提供的石膏原料湿度偏高的情况,可以在原有工艺系统基础上进行改进,补充<100℃的热风入磨,边烘干边粉磨,这样可以降低石膏粉的含水量,避免潮湿的石膏粉粘在选粉机叶片上。如图5所示,选粉机叶片明显粘有大量的石膏粉,如不及时清理,石膏粉长时间堆积,会严重影响选粉机的选粉效率。

后续工艺可进行如下改进:

引入磨机的热风可以通过旁路,由后续工艺中煅烧石膏的沸腾炉提供。为控制好入磨热风温度,可以在系统中增加一个冷风阀和调风阀,将温度检测与风阀调节连锁控制。入磨温度偏高,可调低调风阀开度和增大冷风阀开度,反之如入磨温度偏低,可以调高调风阀开度和减小冷风阀开度。

实践证明,立式辊磨粉磨石膏工艺系统引入适量的热风进行伴热粉磨有利于提高磨机产能和选粉效率。

图5 选粉机内部检查情况

表2 调试情况记录表

4 运行效果

根据初期调试结果,结合运行过程中出现的问题,重新调整了运行参数,某日不同时段的调试运行数据记录见表2。

从表2可见,磨机产量逐步提升,设备运行稳定,产量和细度均符合设计要求。最终调试结果显示:磨机产能稳定在50~55t/h,主机电耗7~8kWh/t,系统电耗<15kWh/t,比普通磨机能耗低30%,可以给客户带来非常可观的经济效益。

5 结语

从立式辊磨加工石膏的生产现场和运行效果来看,LM型系列立式辊磨具有产量高、电耗低、操作稳定和对物料适应性强等技术优势。通过优化机械、电气和工艺操作参数,立式辊磨运转率达到90%以上,磨机运行平稳,振动较小,产量超过设计的50t/h指标,成品细度<10%(0.15mm筛筛余),达到行业较高水平。随着操作人员对磨机性能和系统运行规律的进一步了解和熟悉,该系统各项技术指标有望得到进一步提升。