陶瓷研磨体在降低粉磨电耗中的应用

王培珺,何建军,张俊勇

某公司水泥磨(ϕ4.2m×13m)于2013年11月投产调试,辊压机型号为TRP160-140,系统设计产量180t/h,实际产量220t/h左右,粉磨系统综合电耗实际30.0kWh/t左右,2017年通过改造选粉系统,粉磨电耗降至28.0kWh/t左右。现根据磨机运行情况,将磨机金属研磨体更换为陶瓷研磨体,实现了进一步降低水泥磨粉磨电耗的目的。

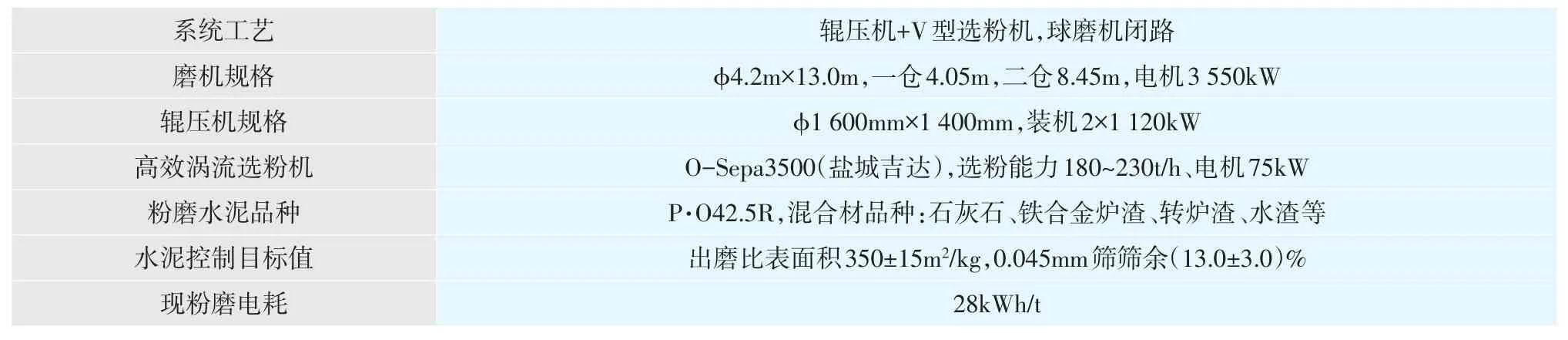

1 水泥磨系统配置、改造预算及目标

水泥磨系统配置见表1。磨机金属研磨体改用陶瓷研磨体后,装载量明显减少,主电机驱动负荷大幅下降,运行电流显著降低,解决了影响粉磨系统电耗的主要问题。但若要使陶瓷研磨体破损率<6‰,密度为3.6~3.8g/cm3的ϕ20mm陶瓷球强度必须>115kN,表面不能水磨过。

表1 水泥磨系统配置

结合公司实际情况,计划购买100t陶瓷球,单价大约8 500元/t,合计需85万元。此外,为配合陶瓷球的使用,需要对磨机内部结构进行相应改造,预计费用15万元。

水泥磨系统改造要实现的目标为:

(1)改造后系统产量在原基础上下降8%。

(2)磨机工序电耗在现有基础上下降3.5kWh/t以上。

(3)水泥比表面积在350±10m2/kg左右。

(4)出磨温度降低20℃左右。

(5)水泥成品3~32μm颗粒含量提高3%左右,水泥强度有效提高。

2 具体改造实施过程

2.1 磨机内部改造

一仓进料装置增加挡料板,二仓对活化环进行改造。改造前后进料管见图1、2,改造前后活化环见图3、4。

图1 改造前的进料管

图2 改造后的进料管

2.2 陶瓷研磨体更换

本系统球磨机使用钢球时的主要技术参数见表2,球磨机内主要结构参数见表3。为确保研磨体一次性更换成功,在保证原水泥配置、生产工艺、出磨水泥质量稳定的前提下,将二仓使用的钢球全部更换为陶瓷研磨体。更换过程分为以下几个阶段:

(1)试验运行阶段

二仓更换陶瓷研磨体初步加入数量为90t,运行一班次,观察各项数据的变化情况,出磨水泥的控制指标继续执行使用钢球时的控制指标。

“倍的认识”教学后移,学生在乘除法的学习过程中,已有了“一份数”与“几份数”的经验积累及摆一摆、画一画的动手能力。更有一些学生已认识“倍”的含义,因此在十年后的教学重构中以此为切入点,能打开另一种教学思路。

先按照180t/h产量投料运行。运行显示,水泥磨主电机的工作电流由使用钢球时的175~180A下降到使用陶瓷研磨体时的140~145A,电流下降了35A;使用陶瓷研磨体时出磨水泥温度最高76℃,使用钢球研磨体时最高85℃。

使用陶瓷研磨体后,出磨成品指标也发生了变化,成品细度下降,比表面积增加。取样进行成品的颗粒级配检测,<3μm颗粒的比例由之前使用钢球时成品的9.84%下降到8.82%,下降了1.02%;3~32μm的含量由之前使用钢球时成品的67.28%增加到68.87%,增加了1.59%。

同时取样进行成品水泥的强度以及流动性测试,一天出结果后对比,使用钢球时水泥成品的抗压强度为13.2MPa,使用陶瓷研磨体后水泥成品的抗压强度为13.0MPa,基本没变。使用陶瓷研磨体前水泥成品的流动度为220mm,经时损失为218mm,使用后流动度为224mm,经时损失为220mm,也基本持平。

水泥产品电耗由使用陶瓷研磨体前的28.5kWh/t下降到25.5kWh/t。

经以上分析总结,在保证水泥成品质量的前提下,计划逐步提高水泥磨机的投料量,进行下一阶段的调整。

图3 改造前的活化环

图4 改造后的活化环

表2 球磨机使用钢球时的主要技术参数

表3 使用钢球时球磨机内主要结构参数

(2)提产运行阶段

分析原因,一是一仓一次性新增钢球数量较大,增加了磨内的整体流速,二是辊压机的做功情况有所变化。针对这些情况,采取了以下措施:继续开机运转,磨合一仓以及二仓中增加的研磨体;二仓在原来的基础上再加入2t陶瓷研磨体,用以降低磨内流速。

通过连续运转,水泥磨机的产量在195t/h的基础上逐步提高,到此阶段结束时,产量稳定在210t/h。磨机主机电流稳定在145A左右,比使用钢球时运行电流下降30A。出磨水泥的温度最高为80℃。出磨水泥的平均细度为45μm筛筛余8.4%,平均比表面积为352m2/kg,水泥成品的颗粒组成中<3μm的含量为8.92%,3~32μm的含量为67.89%,均比使用钢球时有所改善,3μm以下的含量下降了1.02%,3~32μm的含量增加了0.58%。

表4 使用陶瓷研磨体前后运行情况对比

出磨成品的强度,1d抗压强度平均14.5MPa,3d抗压强度平均26.2MPa,达到内控指标3d抗压强度>25MPa的要求。流动度平均220mm,经时损失215mm,亦满足企业内控指标要求。

到此阶段结束时,综合粉磨电耗最低时下降到29kWh/t,产量以及电耗均达到预期的目标,下一阶段基本无需再进行大的调整,只需从系统方面进行优化即可。

(3)粉磨系统优化阶段

在此阶段中,由于企业的原材料发生变化,熟料的标准稠度有所提高,为了改善出磨成品的标准稠度,在生产水泥的配料中逐步增加了矿渣的用量,由2%逐步增加到6%,后稳定在4%~5%。另外,入磨熟料的温度,在120℃~160℃之间变化,在此情况下,辊压机的做功效率变化较大,对于磨机造成较大的压力。

鉴于此,采取继续增加研磨体和磨尾主排风随时调整的方案,一仓增加1t钢球,二仓增加2t陶瓷研磨体。在此运行阶段,球磨机的产量在205~220t/h之间波动,磨机主机电流基本维持在140A,变化不大。出磨水泥的温度随入磨熟料温度在90℃~110℃之间变化,使用钢球时出磨水泥温度在110℃~120℃之间,温度平均下降了10℃。另外,磨机的轴瓦温度由以前的最高75℃下降到现在最高70℃~72℃,解决了由于磨机轴瓦温度过高而频繁停机、开机的问题,设备的安全运转得到了保障。

根据熟料的变化情况,此阶段熟料使用量比使用钢球时平均下调了2个百分点,出磨成品的细度平均在45μm筛筛余8.4%,比表面积平均在352m2/kg。出磨水泥成品的颗粒组成有所改善:<3μm的颗粒含量为9.41%,下降了0.57%;3~32μm的颗粒含量为68.70%,增加了1.24%。

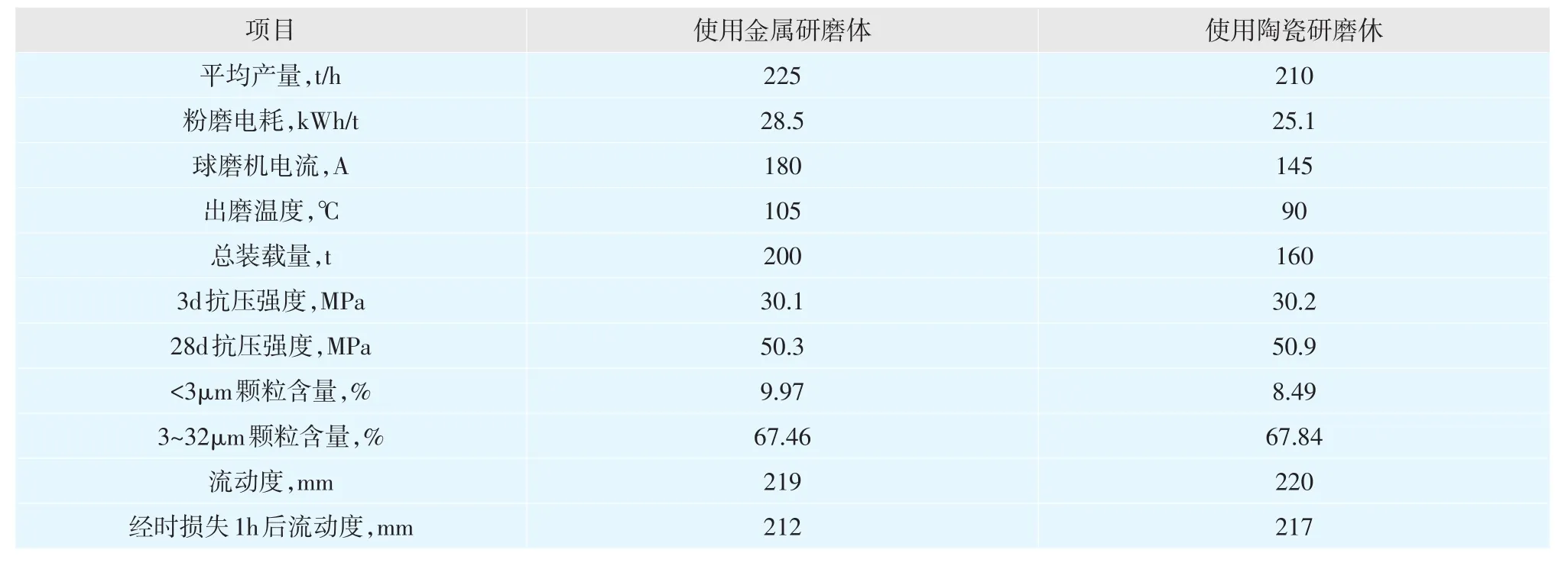

水泥成品各个龄期的抗压强度,1d平均为15.2MPa,3d为31.2MPa,28d为50.7MPa,使用钢球时28d抗压强度为50.3MPa,所有强度值均达到企业的内控目标。电耗由使用陶瓷研磨体前的33.5kWh/t下降到29.4kWh/t,节电效果明显,综合使用对比效果见表4。

3 结语

在本次技改工作中,通过采用陶瓷研磨体替换球磨机二仓中的金属研磨体,实现了降低粉磨系统电耗的目的。产量从225t/h降低到210t/h,降低幅度6.7%,系统电耗从28.5kWh/t降低到25.1kWh/t,降低了3.4kWh/t,出磨温度降低近20℃,水泥性能保持稳定,总体情况达到目标要求。