回转窑筒体垫板和齿轮外径测量控制方法的探讨

陈和根,仲跻松,王冬生,储小虎,贲道春

1 引言

π尺测量精度较高,测量范围较大,便于测量大外径部件的尺寸。π尺分度值分为0.01mm、0.02mm、0.05mm三个,最大允许误差按分度值和直径 范 围 分 为±0.05mm、±0.06mm、±0.08mm、±0.10mm、±0.15mm、±0.20mm六种。π尺测量直径的范围达到12 000mm以上。

在超大直径圆柱面的测量中,游标卡尺和外径千分尺受测量范围和条件的限制,测量时有很大的局限性,而π尺因其测量范围较大,测量时具有较大优势。在回转窑、烘干机、管磨机的制造过程中,轮带外径、筒体外径、大齿圈外径、筒体齿圈法兰外径等超大外径部件的测量均离不开π尺。

π尺能够有效测量完整的圆柱面外径,测量值是以周长为依据的直径示值,其测量准确性与被测圆柱面圆度无关。但π尺无法准确测量不完整的圆柱面外径,如回转窑筒体垫板外径、粗开齿或成型齿轮的齿顶圆圆柱面外径等。

如何通过π尺准确测量如垫板、齿轮等不完整的圆柱面外径,或者如何获得合理的“测量误差补偿值”,关系到回转窑、烘干机、边缘传动管磨机关键零部件的制造质量,是值得研究的课题。

2 垫板等部件外径测量的重要性

2.1 垫板外径

轮带与垫板的间隙数值是根据热膨胀进行确定的,间隙过小将危及窑衬和筒体的安全,间隙过大将影响轮带和垫板的使用寿命。GB/T 32994-2016《水泥工业用回转窑》规定:轮带内径与筒体垫板外径应配合制作,保证设计的间隙要求。

回转窑垫板外径尺寸的测量和控制直接影响到轮带与垫板之间的间隙,进而影响窑衬和筒体的安全,影响轮带和垫板的使用寿命。若轮带与垫板之间的设计间隙为8.0~10.0mm,测量控制误差为1.5mm,实际间隙将可能为6.5~8.5mm,实际间隙小于设计间隙将对筒体和窑衬产生巨大的安全隐患。

2.2 齿轮齿顶圆直径

一般大齿圈和小齿轮的齿顶圆粗开齿前,齿顶圆留有加工余量,在粗开齿或滚齿后,内部应力释放,再进行精加工、测量和控制。为了提高小齿轮齿面热处理的淬透深度,一般小齿轮粗开齿和热处理前齿顶圆留有加工余量,同样在粗开齿或滚齿后进行精加工、测量和控制。GB/T 32994-2016《水泥工业用回转窑》规定了齿顶间隙“0.25m+(2.0~3.0)mm”;GB/T 27976-2011《水泥工业管磨机装备》规定了齿轮副侧间隙。

齿轮齿顶圆直径的控制直接影响回转窑齿轮啮合参数的调整,直径过大将导致侧隙过大,直径过小将导致侧隙过小;当齿轮副侧间隙符合相关标准要求时,大齿圈齿顶圆直径过大将导致根切,产生振动和不正常磨损。假如齿顶圆直径测量误差为1.5mm,“0.25m+(2.0~3.0)mm”的顶隙效果将变成“0.25m+(2.75~3.75)mm”的顶隙效果,对应的侧隙将增大0.51mm,导致齿顶隙不符合国家标准。

3 测量误差分析

3.1 产生测量误差的原因

回转窑筒体垫板外径、粗开齿或成型齿轮齿顶圆均为不连续或不完整的圆柱面。GB/T 35095-2018《π尺》规定了π尺的拉力并规定了拉力偏差范围。采用π尺测量直径时,由于圆柱面间断或不连续,尺带无法贴在假想的理想圆柱面上,其经过间断或不连续区域的尺带处于拉直状态,因而测量示值小于实际直径值。

3.2 垫板外径测量误差分析

以某规格回转窑垫板为例进行垫板外径测量误差分析,垫板设计直径为ϕ52600-1.0,垫板宽度250mm,垫板块数30块。

通过CAD绘图软件测算,各弧和各弦组成的封闭曲线周长为16 516.72~16 519.86mm,可推算出π尺示值范围为ϕ5 257.44mm~ϕ5 258.43mm。

若按照π尺示值符合ϕ52600-1.0作为验收合格的依据,则存在1.57mm的直径测量误差,即轮带与垫板间隙减小1.57mm,将带来巨大的安全隐患。

3.3 大齿圈齿顶圆直径测量误差分析

以某规格回转窑为例进行大齿圈齿顶圆直径测量误差分析,齿顶圆直径为ϕ8270h8(0-0.94),齿数216,模数28,压力角20°,变位系数0。

通过CAD绘图软件测算,各弧和各弦组成的封闭曲线周长为27 390.17~27 394.30mm,可推算出π尺示值范围为ϕ8 718.56mm~ϕ8 719.88mm。

若按照π尺示值符合ϕ8270h8(0-0.94)作为验收合格依据,则存在0.12mm的直径测量误差,即顶隙效果的影响量仅为0.12mm,侧隙效果的影响量仅为0.08mm。

3.4 小齿轮齿顶圆直径测量误差分析

以某规格回转窑为例进行小齿轮齿顶圆直径测量误差分析,齿顶圆直径为ϕ1080h8(0-0.165),齿数25,模数40,压力角20°,变位系数0。

通过CAD绘图软件测算,各弧和各弦组成的封闭曲线周长为3 388.05~3 388.56mm,可推算出π尺示值范围为ϕ1 078.45mm~ϕ1 078.61mm。

若将π尺测量示值符合ϕ1080h8(0-0.165)直接作为验收依据,则存在1.39mm的直径测量误差,即顶隙效果的影响量为0.70mm,侧隙效果的影响量为0.48mm。

3.5 测量误差造成的危害

上述举例表明,π尺用于直接测量不连续的圆柱面直径,其示值读数与实际尺寸存在一定误差。

测量误差的大小与尺带在间断圆弧面之间的距离和曲率变化程度有关。垫板之间距离大,曲率变化大,因而直径测量误差较大;小齿轮齿顶圆曲率变化大,因而直径测量误差较大;齿数较多的大齿圈,齿顶圆间断圆弧面之间的距离小,曲率变化小,因而测量误差较小。

对于模数较大、齿数较少的大齿圈顶圆直径,确定忽略直接测量产生的误差需慎重。建议先进行误差分析,在误差不影响顶隙和侧隙的安装调整的前提条件下,方可忽略直接测量产生的误差。

4 测量控制方法

为了准确测量垫板外径或齿轮齿顶圆直径,应先推算各弧和各弦组成的封闭曲线周长C对应的π尺直径示值(C/π)与设计直径基本尺寸d设的差,该差值(d设-C/π)可视为“测量误差补偿值”。

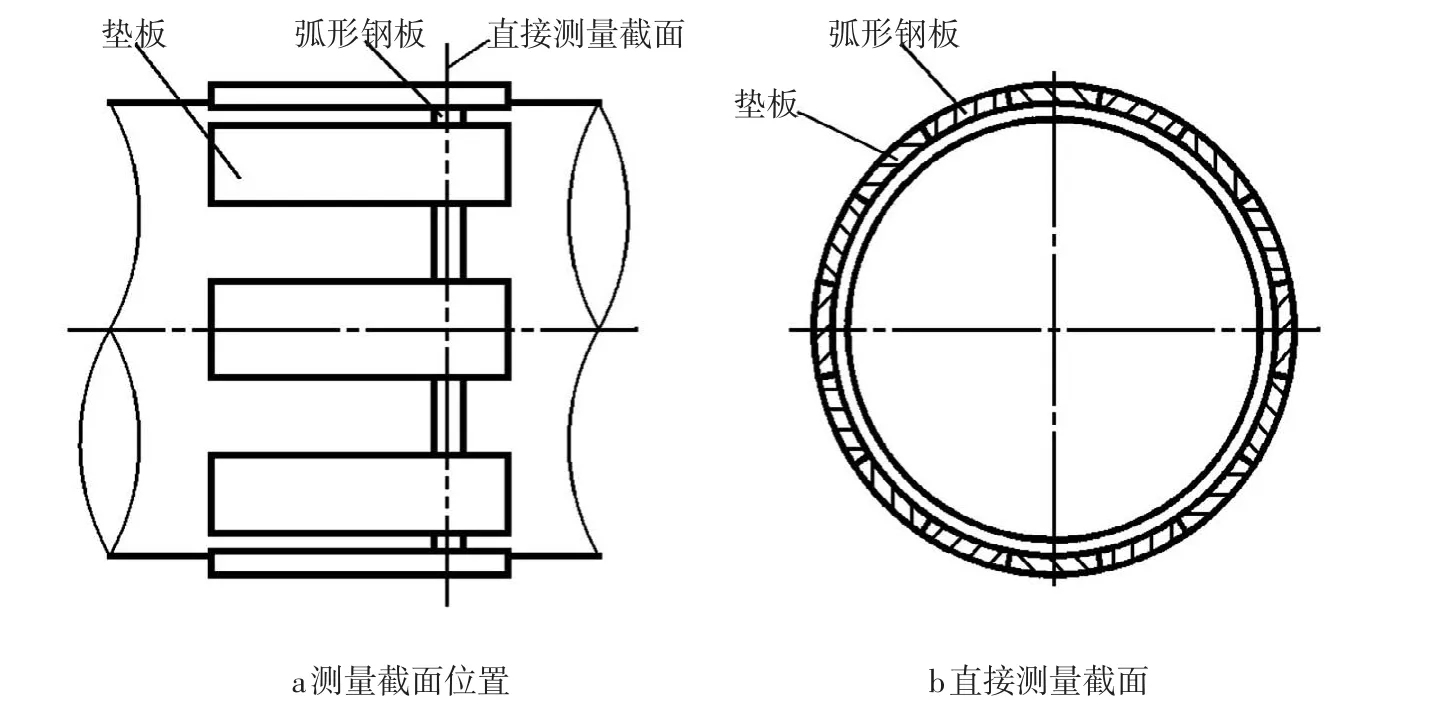

弧长理论尺寸E和弦长理论尺寸F组成的封闭曲线总长C(可借助CAD绘图软件测算封闭曲线总长C)为测量控制的关键数据。垫板外径的测量和控制方法见图1。

图1 垫板外径测量示意

封闭曲线总长C为:

式中:

C——弧长理论尺寸E、弦长理论尺寸F组成的封闭曲线总长,mm

n——垫板块数,块

E——弧长理论尺寸,mm

F——弦长理论尺寸,mm

封闭曲线周长C对应的π尺直径示值为C/π,则测量误差补偿值为(d设-C/π),即〔d设-n(E+F)/π〕。被测直径d的测算关系式为:

式中:

d——被测直径,mm

d示——π尺测量示值,mm

d设——设计直径基本尺寸,mm

n——垫板块数,块

E——弧长理论尺寸,mm

F——弦长理论尺寸,mm

π——圆周率,取3.141 592 6

5 测量控制方法的验证

5.1 验证目的和验证注意事项

5.1.1 验证目的

π尺的尺带由弹簧钢、不锈钢或其他类似性能的材料制造,硬度为450~620HV,因此尺带具有一定的弹性。尺带接触间断圆柱面弧和弦交界时会因弹性原因而被抬高。“测量误差补偿值”并未考虑尺带因弹性而被抬高的因素,因此有必要对“测量误差补偿值”进行验证。

5.1.2 验证注意事项

尺带硬度差异和拉力差异导致抬高幅度存在差异,因此不同π尺测量的弧和弦总长可能存在差异。为了消除π尺硬度差异和拉力差异对测量的影响,需针对不同的π尺进行“测量误差补偿值”的验证和修正,规定拉力值并使用有读数的拉力计。

图2 测量控制方法验证示意

5.2 垫板外径测量控制的验证方法

图2为测量控制方法验证示意。如图2所示,在垫板外径机加工前,先在垫板长度区域范围内筒体截面上的垫板之间补焊厚度40mm左右的弧形钢板。垫板外径与弧形钢板按图纸尺寸同时进行机加工。

人为将该截面处的垫板形成完整的可采用π尺直接测量的机加工外圆柱面。采用π尺直接测量完整加工面直径,读取其示值(大数值),并测量无弧形钢板截面处的直径,读取其示值(小数值)。其中“大数值-小数值”作为“测量误差补偿值”验证和修正的依据。

5.3 齿顶圆直径测量控制的验证方法

采用π尺测量大齿圈或小齿轮齿顶圆粗加工的直径(大数值),根据粗加工的直径测算“测量误差补偿值”,在滚齿后、齿顶圆精加工前采用π尺测量齿顶圆直径示值(小数值)。其中“大数值-小数值”作为“测量误差补偿值”的验证依据。

5.4 几点建议

5.4.1 对于设计和工艺制定

为了确保回转窑筒体垫板外径和齿轮齿顶圆直径符合设计要求,建议设计人员和工艺人员在相关图纸和工艺文件中直接注明采用π尺测量的“测量误差补偿值”,以便于指导实际操作。

5.4.2 对于制造和检验

(1)在新规格带垫板筒体制造时,应对设计进行验证,判断和修正“测量误差补偿值”,为设计和工艺制定提供验证依据,也为日后再生产或批量生产提供质量保证。

(2)当更换π尺进行测量控制时,应重新验证和修正“测量误差补偿值”。

6 结语

(1)采用π尺直接测量垫板外径和小齿轮齿顶圆直径时,将产生较大误差,测量示值均小于实际尺寸。

(2)采用π尺直接测量垫板外径和齿轮顶圆直径,需考虑测量误差补偿。

(3)根据相关理论尺寸可以推算“测量误差补偿值”,并应进行操作验证。