高速铁路钢筋混凝土拱桥劲性骨架设计

秦光祥

(中铁二院重庆勘察设计研究院有限责任公司,重庆 400023)

高速铁路钢筋混凝土拱桥因其跨越能力强、承载能力高、刚度大、耐久性好、工程投资低等优点,成为山区高速铁路桥梁跨越V 形沟深谷和河流的主要桥型之一。但随着跨径的不断增大,拱圈恒载重量骤增,传统的吊装施工、钢拱架现浇、转体施工以及悬臂浇筑等施工方法很难满足设计施工要求。利用斜拉扣挂悬臂拼装工艺架设钢管骨架,在钢管内部压注自密实混凝土形成钢管混凝土劲性骨架,再分段分环施工外包混凝土形成钢筋混凝土拱桥主拱圈,能很好地解决特大跨度混凝土拱桥的施工难题。文章结合主跨为1-340m 郑万铁路奉节梅溪河钢筋混凝土劲性骨架拱桥为例,对劲性骨架有关构造、工序、工艺、受力进行分析研究。

1 奉节梅溪河特大桥方案设计

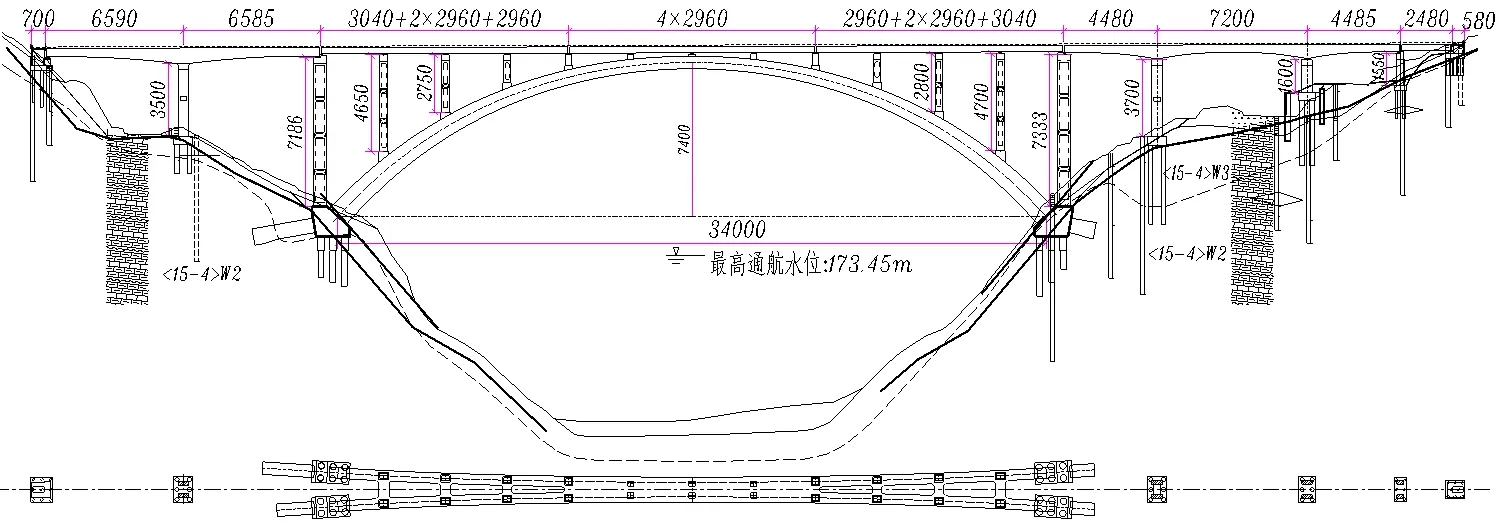

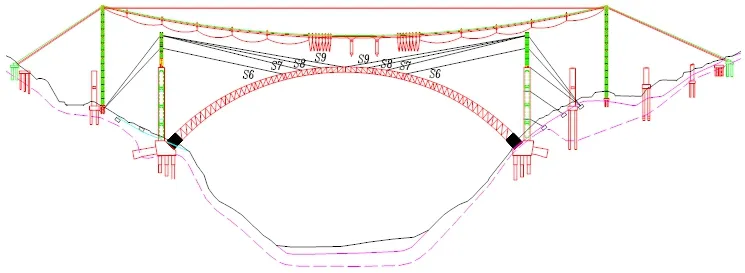

郑万铁路奉节梅溪河特大桥主跨为1-340m 上承式钢筋混凝土拱桥,设计时速为350km/h,铺设双块式无砟轨道,全桥孔跨为(2-65)mT 构+1-340m 上承式钢筋混凝土拱+(44+72+44)m 连续梁+24m 简支梁,拱上主梁为3 联(4-30)m 预应力混凝土箱梁。主拱采用竖向倾角为3.48°的提篮拱,拱顶段合修,矢高74m,矢跨比1/4.595,拱轴系数为3.2,拱圈采用钢管混凝土劲性骨架施工。桥梁总布置图如图1 所示。

1.1 主拱圈设计方案

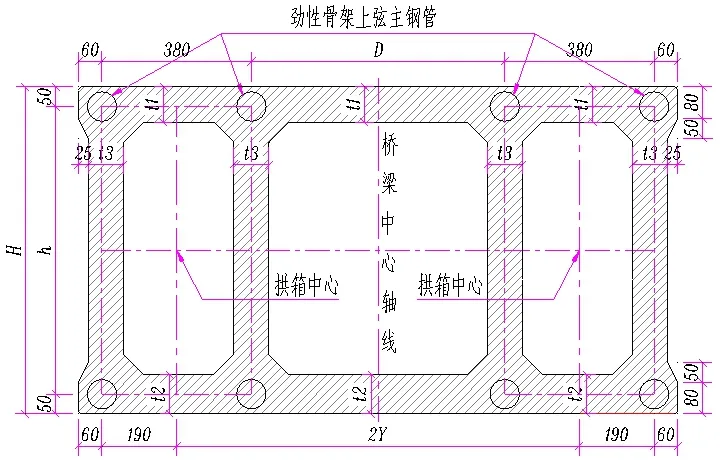

为增大桥梁的横向刚度,梅溪河特大桥主拱圈采用顶部合修的提篮式拱桥,拱肋在拱脚为单箱单室截面,到拱上4 号立柱之后合并为一个单箱三室的截面。拱脚拱肋中心距取16m,顶部拱肋横向宽度为12m。拱肋截面采用C55 钢筋混凝土矩形截面,拱脚处拱肋高为11m,跨中为6m,宽为5m;拱顶段单箱三室采用中间箱室为变宽变高截面,两边箱室为5m 等宽变高截面,底板厚80 ~140cm,腹板厚70 ~120cm,顶板厚80 ~120cm;横撑设于拱肋立柱之间,横撑高度与拱肋等高。拱圈合修段断面如图2 所示。

1.2 劲性骨架设计方案

图1 桥梁总布置图(单位:cm)

图2 拱圈合修段断面图(单位:cm)

梅溪河特大桥作为大跨径铁路拱桥,应采用无支架的施工方案。因拱圈外包混凝土圬工量较大,所以首选刚度和强度较大的钢管混凝土结构作为劲性骨架进行拱圈混凝土浇筑施工。骨架构造一般按照弦管外侧包裹混凝土厚度15cm 左右控制,并结合拱圈外轮廓尺寸综合确定。同时,要考虑垂直弦管轴线的节点板对混凝土拱圈通长钢筋的影响,避免位置相互冲突。因此,本桥弦管中心距拱圈顶底面50cm,距侧面60cm,弦管外侧净距为12.5 ~22.5cm。

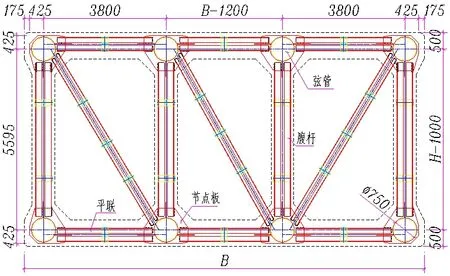

拱肋劲性骨架弦杆采用钢管混凝土构件,上、下弦主钢管共计8 根(拱肋分叉段单箱单室断面对应为4 根,拱顶合并段单箱3 室断面对应为8 根)。主钢管外径750mm,壁厚24mm,材质为Q390D 钢材,管内灌注自密实无收缩C60 混凝土,骨架节点板、平联、腹杆等连接系钢材采用Q345D 钢材,其他非主体结构钢材均采用Q235 钢材。劲性骨架主钢管间竖向、横向通过节点板、腹杆、上下平联杆等连接系形成整体空间桁架结构。拱圈拱顶合修段骨架典型断面图如图3 所示。

图3 拱圈合修段骨架断面图(单位:mm)

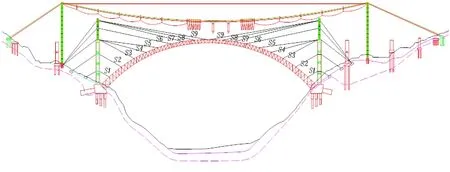

各连接杆件采用4 肢角钢背靠背组成格构杆件,通过与弦管上的节点板相互焊接形成空间劲性骨架,劲性骨架图如图4 所示。由于格构件背靠背角钢之间的缝隙宽度一般为20 ~30mm,深度为160 ~200mm,缝隙内无法浇筑密实的混凝土,对拱圈截面有所削弱,因此可采用调整格构件缝隙深度方向或钢垫板填缝等措施减小对截面的削弱影响。为方便施工,减少管内混凝土压注工作,除主弦管和横撑主管外,其余腹杆、平联等连接杆件不应采用空心钢管。

图4 主拱圈劲性骨架

2 劲性骨架施工方法设计

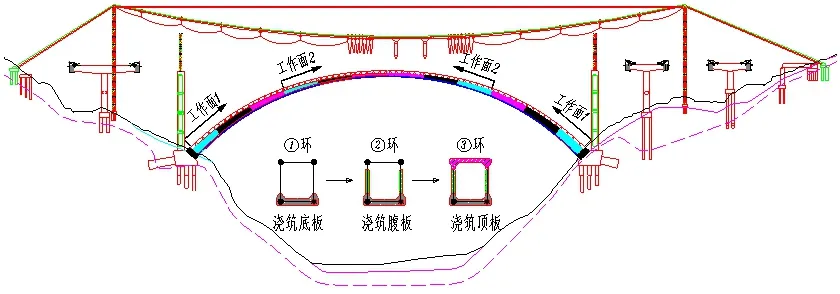

拱桥的劲性骨架施工一般有转体法和节段缆索吊装+斜拉扣挂法。结合桥址处的地形地势条件,本桥主拱圈劲性骨架采用节段缆索吊装+斜拉扣挂法施工,骨架半跨纵向分为17 个吊装节段和1 个合龙段,最大吊装重量按照150t 控制,各节段通过工厂加工,水运至桥下,采用缆索吊机起吊,按斜拉扣挂工艺拼装各劲性骨架节段,最终形成钢管桁架拱。主拱圈劲性骨架合龙后,在不拆除扣背索前提下,按“先下后上”“先内后外”的顺序,对弦管对称的一次性泵送C60 免振捣无收缩自密实混凝土,形成钢管混凝土无铰桁架拱结构,如图5 所示。为改善拱脚受力,在管内混凝土强度满足要求后,仅拆除拱脚段部分扣索,采用支架浇筑拱脚实体段混凝土,当强度满足要求后,再拆除拱顶段剩余扣索,可减小拱脚处拱背混凝土拉应力,如图6 所示。剩余拱圈分4 个工作面(左右1、2 工作面)三环(先浇筑底板,再浇筑腹板,最后浇筑顶板)左右对称浇筑外包混凝土,各工作面以及分环浇筑的施工缝在纵向和竖向相互错开,提高拱圈混凝土的整体性。外包混凝土施工顺序图如图7 所示。

图5 骨架合龙图

图6 拆除部分扣索浇筑拱脚实体段图

图7 外包混凝土施工顺序图

3 劲性骨架数值模拟

3.1 劲性骨架数值模型

梅溪河特大桥主拱圈为劲性骨架混凝土拱结构,其结构采用Midas/Civil 进行建模计算。拱肋劲性钢骨架左右划分为17 对吊装节段和1 个合龙段。结构计算采用梁、板、索单元组合模型,其中劲性钢骨架、拱上墩体、桥面梁部采用梁单元模拟,施工过程中拉索采用索单元模拟合龙,拱圈所有外包混凝土采用板单元模拟,板单元通过与劲性骨架梁单元共节点实现钢骨架与外包混凝土的共同受力,拱圈拱脚实心段采用实体单元模拟,数值模型图如图8 所示。结构模型共建立节点1174 个,梁单元3066 个,板单元1914 个,实体单元28 个。

3.2 施工阶段劲性骨架应力及变形计算

图8 数值模型图

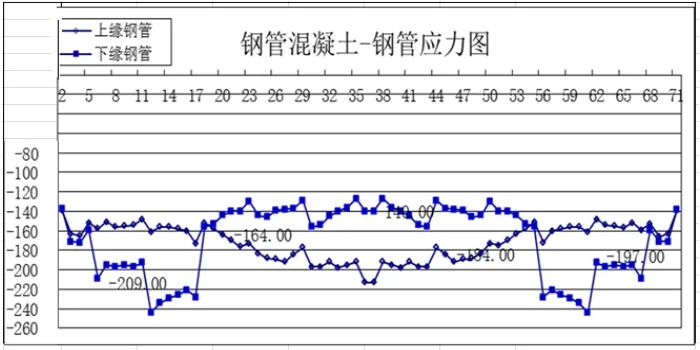

图9 钢管应力图(单位:MPa)

基于数值模型计算,外包混凝土最后合龙时劲性骨架上、下弦主钢管应力分布如图9 所示,其中弦管最大应力244MPa,均满足Q390D 钢材在施工阶段容许应力值220×1.2=264MPa[《铁路桥梁钢结构设计规范》(TB 10091-2017)规定,钢材容许应力在施工阶段可提高1.2],钢管结构在施工阶段安全可靠。

外包混凝土最后合龙后,上、下弦主钢管内砼应力分布如图10 所示,弦管内混凝土最大压应力25.9MPa,均满足C60 混凝土施工阶段的容许应力20.0×1.3=26.0MPa 的要求,且尚未考虑钢管对管内混凝土的约束提高效应,故结构在施工阶段安全可靠。

图10 钢管内混凝土应图(单位:MPa)

施工过程中拱圈变形随着外包混凝土体量不断增大,挠度也逐渐增大,外包混凝土浇筑完毕拱圈成型时,拱顶最大挠度314mm。

3.3 成桥运营阶段劲性骨架应力计算

拱圈外包混凝土完成后,钢管及管内混凝土的应力随着拱上结构、二期恒载、收缩徐变、温度以及运营荷载等将发生变化。经计算,成桥时恒载作用钢管最大压应力为312MPa,弦管内混凝土最大压应力为20.9MPa;主力工况下,钢管最大压应力为321MPa,弦管内混凝土最大压应力为22.4MPa;主力+附加力工况下,钢管最大压应力为327MPa,弦管内砼最大压应力为24.4MPa。目前,铁路规范对于劲性骨架拱桥在运营阶段的钢管以及管内混凝土应力控制值尚无明确规定,虽然成桥后钢管在主力和主+附各工况作用下最大应力均超过了《铁路桥梁钢结构设计规范》(TB 10091-2017)的容许值,但钢管应力均未达到Q390 钢材的屈服强度,钢管与外包混凝土之间不会由于某种材料达到屈服而产生塑变,且钢管位于拱圈外包混凝土内,不会影响结构安全,已建成的部分类似桥梁均按此原则控制,尚未发现病害。

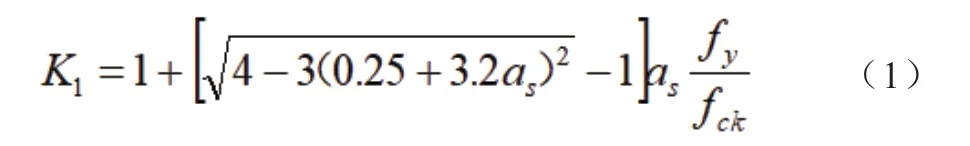

成桥后劲性骨架管内混凝土应力可按照铁路规范规定的容许应力进行设计控制,并考虑钢管的套箍作用乘以强度提高系数K1,系数K1 可参照《公路钢管混凝土拱桥设计规范》(JTG/T D65-06—2015)按式(1)计算。

式中:αs为截面含筋率,按钢管的截面面积/管内混凝土面积计算;fy为钢材的屈服强度;fck为混凝土的极限抗压强度。提高后的容许应力不宜大于规范中混凝土的极限抗压强度[3]。

4 结束语

(1)劲性骨架结构尺寸直接影响骨架的刚度、强度和稳定性,其尺寸可按照弦管外侧混凝土包裹厚度15cm 左右控制,并结合拱圈外轮廓确定。(2)劲性骨架主弦管采用钢管混凝土,使管内混凝土处于三向受压状态,容许应力设计值可考虑套箍效应乘以提高系数;钢管成桥后被拱圈混凝土包裹,运营阶段应力可按屈服应力控制,从而减小骨架钢材用量,但外包混凝土施工阶段应按施工容许应力控制。(3)通过合理调整劲性骨架扣索拆除顺序,可改善拱脚处拱背混凝土应力,避免或减小混凝土拉应力。