离散元法的沥青混合料体积特性多因素交互影响

李智,靖红晨,王子硕

(华南理工大学 土木与交通学院,广东 广州 510641)

0 引言

沥青混合料材料设计对沥青路面路用性能影响显著[1-4],基于击实法成型的沥青混合料体积特性研究难以摆脱宏观试验方法的不足,无法有效开展多因素多水平分析。近年来,数值仿真已成为沥青混合料细观结构、细观力学性能深入分析的有效手段。依托离散元数值仿真技术进行沥青混合料体积体积指标设计具有重要意义。

基于图像处理技术和数值仿真技术对沥青混合料体积特性的研究成果较多。张肖宁[5]采用X-CT技术构建了沥青混合料三维数值化试样,李智等[6]采用X射线CT技术对沥青路面结构内部质量均匀性进行了评价,张肖宁等[7]利用CT成像技术研究了压实设备、压实模式对热拌沥青混合料空隙分布均匀性的影响,GAO等[8]用X射线计算机断层扫描(CT)和数字图像处理(DIP)方法研究了混合物中空隙的特征,采用不同的骨料级配和压实方法,对样品中的空隙的体积、尺寸、数量进行了统计分析。

该领域的研究丰富了人们对于沥青混合料细观结构的认知,但CT技术和X-ray断层扫描技术都仍与宏观试验紧密联系,无法摆脱宏观试验变异性大、可再现性差等不足。离散元法在实现沥青混合料的可视化设计、粗骨料细观结构、断裂力学等方面具有明显优势,基于离散元的沥青混合料相关研究得以快速发展。LIU等[9]利用CT扫描、MATLAB图像处理技术建立了基于真实骨料颗粒形状的三维离散元模型,并验证了模型的计算效率。杨军等[10-11]利用离散元技术对沥青混合料三轴剪切试验进行了模拟分析,模拟结果与室内真实三轴剪切试验结果基本吻合。YOU等[12]利用离散元模型预测了沥青混合料的模量。YU等[13]采用三维离散元法研究了集料粒径和棱角性对热拌沥青混合料动态模量的影响。MA等[14]通过三维离散元模型分析了空隙的含量、尺寸、伸长指数、分布均匀性对沥青混合料高温蠕变行为的影响。GONG等[15]通过室内旋转压实试验和离散元模型试验,利用空隙率曲线分析了粗集料形状对沥青混合料压实性能的影响,结果表明100 %棱角或100 %破碎粗集料的沥青混合料更容易压实;在实验室条件下,扁平集料对压实性能的影响大于长集料,且两者比例越大(3∶1),沥青混合料的压实性能越差。目前对沥青混合料体积特性影响的研究大多属于单因素分析,而在实际的工程应用中两种甚至多种因素可能产生交互影响,因此还应深入分析多种因素对沥青混合料体积特性的交互效应。

本文拟使用三维结构光扫描技术重构真实集料几何形态,基于PFC 5.0完成集料离散元模型生成及装配,以道路工程常用的抗滑层加铺材料UTAC-10为例,设计正交试验,开展UTAC-10粗集料骨架间隙率虚拟仿真试验,以骨架间隙率为评价指标探究级配、针片状质量分数、棱角性对UTAC-10混合料体积特性的多因素交互影响展开研究,这将对沥青混合料离散元数字化设计、丰富级配及颗粒几何形态等因素对沥青混合料体积特性的影响规律的认知产生积极的意义。

1 集料重构及其评价

准确、高效获取集料颗粒的几何形态特征是沥青混合料数值仿真的前提。随着三维测量技术发展,采用非接触式三维测量获取集料几何形态已成为较成熟的方法。本文采用蓝光三维扫描技术获取集料颗粒表面“点云”数据并重构为三维壳体结构,用于表征集料颗粒的三维几何形态,并对该壳体结构开展粒径识别和三维棱角性评价工作。

1.1 基于三维结构光重构集料几何形态

集料的几何形态特征复杂,具有复杂的棱角特征和丰富的表面纹理构造。为满足集料表面形态扫描的精度要求,本文基于双目立体视觉、多频外差相移三维光学测量技术对集料颗粒进行扫描,蓝光三维结构光扫描系统如图1所示。

(a) 双目视觉系统蓝光三维扫描仪

(b) 集料颗粒扫描

结构光三维测量中使用多频外插原理具有多种优势:可降低物体表面特征的影响、能测量复杂的表面、相位展开比其他方法更加准确。相较于采用单一方向的激光扫描技术[16],面扫描技术可以实现多个幅面的不间断扫描,不会产生颗粒某个面凹陷部分的信息得不到获取的问题。

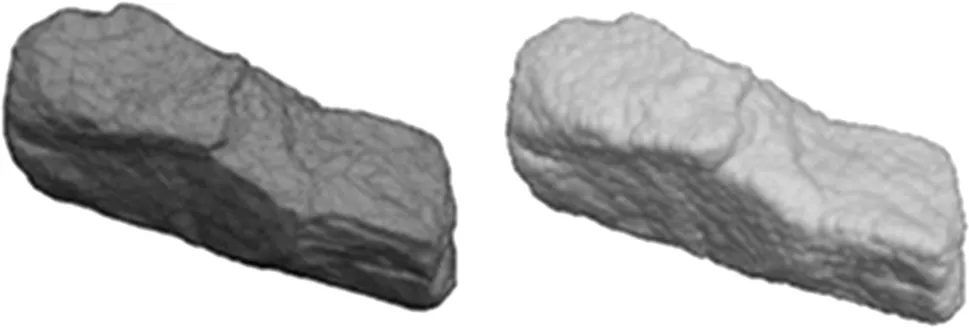

如图1(b)所示,在正常的实验室环境中可以对集料颗粒进行扫描,在数据处理系统中可以实时观察扫描到的点云状态,并可以及时调整集料颗粒的摆放位置,保证获取的点云信息完整、准确。对获取得到的点云数据进行降噪处理,删除多余杂点、去除孤立点,填充漏洞,调整点云和网格的密度,适当的简化模型并输出为STL、OBJ等格式文件。图2所示为扫描得到的集料颗粒不同视角的渲染图,采用蓝光三维扫描系统构建集料颗粒三维轮廓模型相比CT扫描重构技术、计算机算法生成更易操作、效率更高,集料表面信息精度更高,构建的集料颗粒模型更准确更真实,也使得后文虚拟混合料试件的制作、体积特性评价结果更加可信。

图2 不同角度下集料颗粒扫描与真实颗粒对比图Fig.2 Contrast chart of aggregate particle scanning and real particles at different angles

1.2 集料几何形态评价

许多道路工作者利用数字图像处理技术在粗集料颗粒的粒径识别、棱角性评价方面开展了大量研究,但多处于二维层面,不能全面反映集料颗粒三维几何特征,具有一定的局限性。本文基于MATLAB平台开发程序实现集料颗粒的粒径识别、针片状指数计算以及三维棱角性指数计算。

基于最小包围盒的思想,实现粗集料的粒径识别及针片状指数计算。如图3所示,可以得到集料颗粒的长宽高的数据L、B、H(L>B且L>H),当B、H同时小于筛孔长度的时候,即可将集料视为通过该档筛孔。确定集料颗粒的L、B、H之后,即可根据下式计算集料颗粒的针片状指数FI,见式(1):

(1)

图4为典型的针片状颗粒。

图3 集料最小包围盒的识别Fig.3 Identification of the minimum bounding boxof aggregate

图4 针片状颗粒Fig.4 Flat-elongated particles

基于集料颗粒的二维图像或者投影图像对集料的棱角性进行评价,与集料真实三维评价有一定的区别。本文基于等效椭球的概念计算棱角性指数,等效椭球的体积与集料颗粒的体积相等,长、中、短轴的长度比值与集料颗粒的最小包围盒长、宽、高的比值相同,图5所示为集料颗粒及其等效椭球。基于此,提出集料颗粒的棱角性指数A1,见式(2):

(2)

式中:Ac、Ae分别为集料颗粒和对应的等效椭球的表面积。根据棱角性指数可以计算得到部分规则形状的棱角性指数,见表1。

(a) 集料颗粒

(b) 集料等效椭球

表1 规则几何体的棱角性指数Tab.1 Angular index of regular geometry

2 集料离散元模型生成及装配

扫描得到的集料几何形态属于外轮廓壳体结构,无法用于离散元数值计算,需要按照一定的算法填充其内部空间生成集料离散元模型。PFC 5.0离散元软件相较于PFC 3.0版本更加注重对团粒(clump)的使用,内置了Bubble Pack算法可极大提高模型开发效率。

2.1 基于Bubble Pack算法生成集料离散元模型

使用Bubble pack算法进行填充,得到由多个球体填充形成的团粒模板(clump template),填充球体被称为pebble。多个pebble之间相互重叠,不可分离,以其组成的整体轮廓表征粗集料的形态特征。pebble之间没有相互运动,整个团粒模板的内在旋转状态由几何形态决定,pebble的重合不会影响团粒模板的旋转状态,如图6所示为粗集料几何形态及其对应的团粒模板。

(a) 集料集合形态

(b) 集料团粒模板

团粒模板表征了粗集料的形态特征,但其本身并不是离散元数值计算模型的要素,不能直接应用于力学模拟。基于团粒模板生成的团粒是标准的离散元模型元素,可以设定密度、表面摩擦、旋转状态等真实颗粒的信息,用于虚拟力学试验。PFC平台通过复制团粒模板来生成团粒的语句有clump generate、clump distribute、 clump replicate。

采用clump generate语句需要指定size关键词的数值,该关键词的主要作用是控制生成的团粒体积大小,关键词的数值是待生成的团粒的体积。本文中使用的粗集料几何形态与真实颗粒相同,对应的团粒模板的体积与真实颗粒体积相同。由于沥青混合料中粗集料是具有级配特征的,随意指定团粒的体积难以准确符合级配要求。为了避免级配不准确的问题,可直接获取团粒模板的体积赋值给size关键词。clump distribute可以实现级配的自动生成,但对于不同的级配颗粒控制不精确,后期调整将占用更多时间资源,不建议采用该方法。clump replicate语句的原理是替换球体,并在该球体的球心出生成团粒,团粒的体积等信息可以进行通过关键词volume进行指定。

沥青混合料中粗集料形态各异,空间分布状态复杂,仅采用少数几种团粒模板无法体现粗集料形态的多样性,会与实际状态有所偏差。团粒模板数据的建立将有助于实现沥青混合料材料的数字化、可视化及精确化设计。本文构建了粗集料团粒模板数据库,该数据库可直接被PFC 5.0平台进行读取调用。如图7所示为数据库中4种典型颗粒。粗集料团粒模板数据库的构建丰富了集料形态的多样性,使得建立的数字化沥青混合料试样更贴近于真实的混合料试样,在PFC5.0平台可方便调用,极大地提高了混合料设计生成效率,并可用于构建各种结构组成的沥青混合料试样。

(a)

(b)

(c)

(d)

2.2 集料离散元模型装配

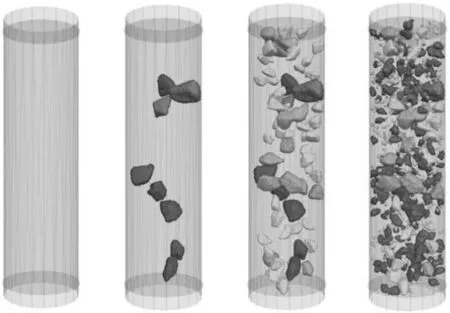

粗集料的空间分布对沥青混合料性能影响显著,不考虑粗集料在搅拌和碾压过程中的离析作用,采用重力堆积和循环加载的方式将粗集料混合料压实,形成粗骨架结构。利用clump generate语句来随机生成团粒,数据库中的团粒模板在生成模型前将其读入到程序中,不同粒径的团粒模板可以被随机调用,采用随机分布的方式在一定空间内生成符合级配要求的粗集料颗粒,为保证粗集料的随机性和骨架结构拟真性,生成3倍于试样高度的细长筒状的墙体空间并在此空间内随机生成符合级配要求的团粒,如图8所示。

图8 虚拟集料投放过程Fig.8 Virtual aggregate delivery process

为团粒赋予刚度、密度、摩擦系数和局部阻尼等参数值,并设置重力场。通过cycle循环计算,使团粒自由落体,实现重力堆积,图9所示为重力堆积的过程。当团粒重力堆积完成后,相当于粗集料混合料的松散堆积状态。

图9 生成符合级配要求的clump颗粒并在重力作用下堆积Fig.9 Generate clump particles that meet the grading requirements and accumulate under gravity

通过重力堆积可使粗集料初步密实,但在真实的沥青混凝土结构生成过程中,是经过摊铺、碾压达到密实状态。基于此,在粗集料堆积体上方加载循环静压,实现模型的进一步压实。循环静压的实现可通过在试样顶部生成一个刚性墙体,并赋予一定的向下的速度实现加载,当达到指定的加载应力后缓慢卸载,并通过“cycle”命令使团粒重新达到平衡状态。多次加载-卸载-稳定循环后,粗集料颗粒达到压密的状态,如图10所示。

级配是影响沥青混凝土性能的重要因素,有必要对试样模型的级配准确性进行验证。对生成的每一档粗集料的总体积值进行统计,计算体积占比来验证级配准确性。将生成的每档集料体积占比与理论体积占比进行比较,结果见图11,两者相差较小,说明模型可用于力学性能仿真。

图10 墙体循环加载实现试样的压密Fig.10 Compression of sample by cyclic loading of walls

图11 级配检验Fig.11 Grading test

3 沥青混合料体积特性正交试验分析

UTAC-10作为一种高性能抗滑层加铺材料,其抗滑性能、高温性能和抗水损害性能非常重要。3种性能之间存在着一定的制约关系,如提高抗滑构造的同时会降低其高温性能,在进行材料设计时需要平衡好三者的关系。另外,现阶段采用的铺砂法、摆值法对抗滑构造评价较为粗放;室内三轴剪切试验可较好地评价高温抗剪性能,但步骤复杂、成本较高,难以反映混合料的细观力学特性,具有一定的局限性。基于此,无论从材料设计方法方面,还是从性能评价方面,都有必要开展数值模拟对其性能进行仿真评价。

混合料的粗集料骨架必须能够填充足够的沥青砂浆保证黏结强度和密水性能。粗集料骨架的体积特性对UTAC-10的密水性能有直接联系,本文采用粗集料的骨架间隙率对其体积特性进行评价。主要研究粗集料的级配、针片状质量分数及棱角性对UTAC-10的骨架间隙率影响,设计了单因素分析试验和正交试验探究不同因素对UTAC-10体积特性的影响。

3.1 沥青混合料性能影响因素

沥青路面的高温性能与沥青混合料抗剪强度有直接关系,而粗集料的级配、针片状质量分数、棱角性和表面纹理是影响沥青混合料力学性能的重要因素。目前对于上述4种因素对沥青混合料的力学性能影响的研究大多属于单因素分析,而实际的工程应用中2种甚至多种因素可能产生交互影响。为分析多种因素的交互影响,本文首先对各种影响因素进行单因素分析,由于目前表面纹理难以量化,本文仅针对级配、针片状质量分数和棱角性进行探讨,影响因素分析及其因素水平设计如下,每个因素均设计3个水平。

3.1.1 粗集料级配

粗集料的级配是主要的级配影响因素,根据UTAC-10级配上下限设计粗、中、细3种水平的UTAC-10粗集料级配,3档级配的筛孔通过率如表2所示。

表2 粗集料3档级配的筛孔通过率Tab.2 Screen aperture pass rate of three grades of coarse aggregate

3.1.2 粗集料针片状质量分数

根据《公路沥青路面施工技术规范》(JTG F40—2004)的要求,我国高等级及一级公路的表面层使用的集料针片状质量分数不大于15 %,其中粒径大于9.5 mm的颗粒针片状质量分数不大于12 %,粒径小于9.5 mm的颗粒针片状质量分数不大于18 %。

依据上述标准,设置低、中、高3种水平的总体针片状质量分数,其临界值分别为9 %、12 %、15 %。由于沥青混合料离散元模型通过统计粗集料的体积进行投放量的控制,在密度统一的前提下,可直接按照体积的9 %、12 %、15 %对针片状颗粒进行投放。

3.1.3 粗集料棱角性

采用本文棱角性指标评价多种规则几何体的棱角性,结果见表1。其中锥形体、三棱柱等具有较高的棱角性,但由于锥形体的棱角过于尖锐,在实际的石料加工过程中并不常见。相对应地,五面体、六面体等方正的颗粒是较为优良的集料形态。

基于上述原因,选择棱角性指数1.2作为高棱角性和低棱角性的分界点,并设置高、中、低3种水平,其中高棱角性为棱角性指数处于1.2~1.4的颗粒,低棱角性为棱角性指数处于1.0~1.2的颗粒,无棱角性为棱角性指数为1.0的颗粒,即球或椭球,如图12所示为不同棱角性指数的颗粒图。

高棱角

低棱角

无棱角

在离散元模型构建过程中,可以通过筛选棱角性高、低、无3种水平的集料若干并分为3组,分别用于生成对应棱角性水平的离散元试样。构建的离散元试样的综合棱角性指数可以通过式(3)进行计算:

(3)

式中:Am为试样模型总体的棱角性指数,Ai为集料颗粒i对应的棱角性指数;Vi为集料颗粒i的体积值,试样模型中共含有N个集料颗粒。

3.2 UTAC-10混合料骨架间隙率虚拟试验

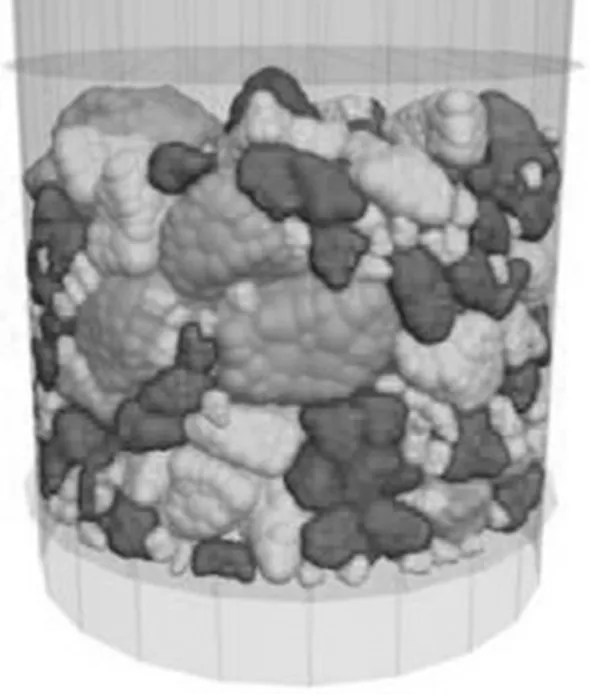

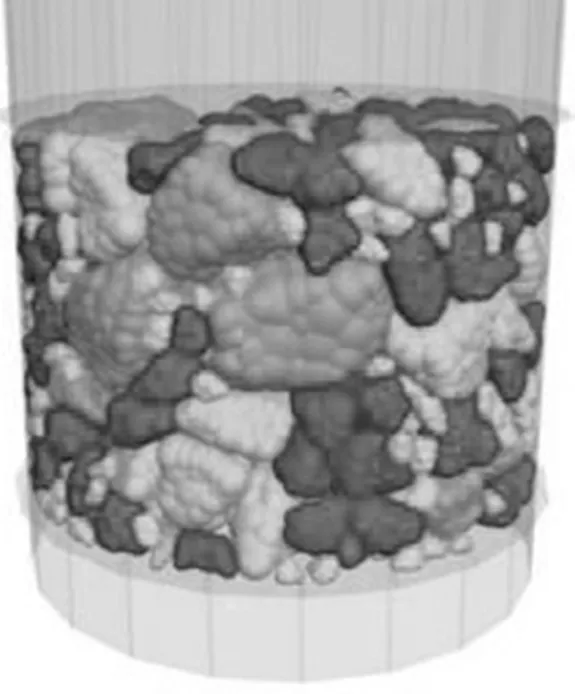

离散元法的计算效率主要受模型中单元球体的数量影响,单元球体的数量太大会导致计算效率很低,甚至无法完成运算。为了保证适当的运算效率,参考文献[10],本文采用直径为40 mm,高度为60 mm的圆柱体试样进行模型构建。

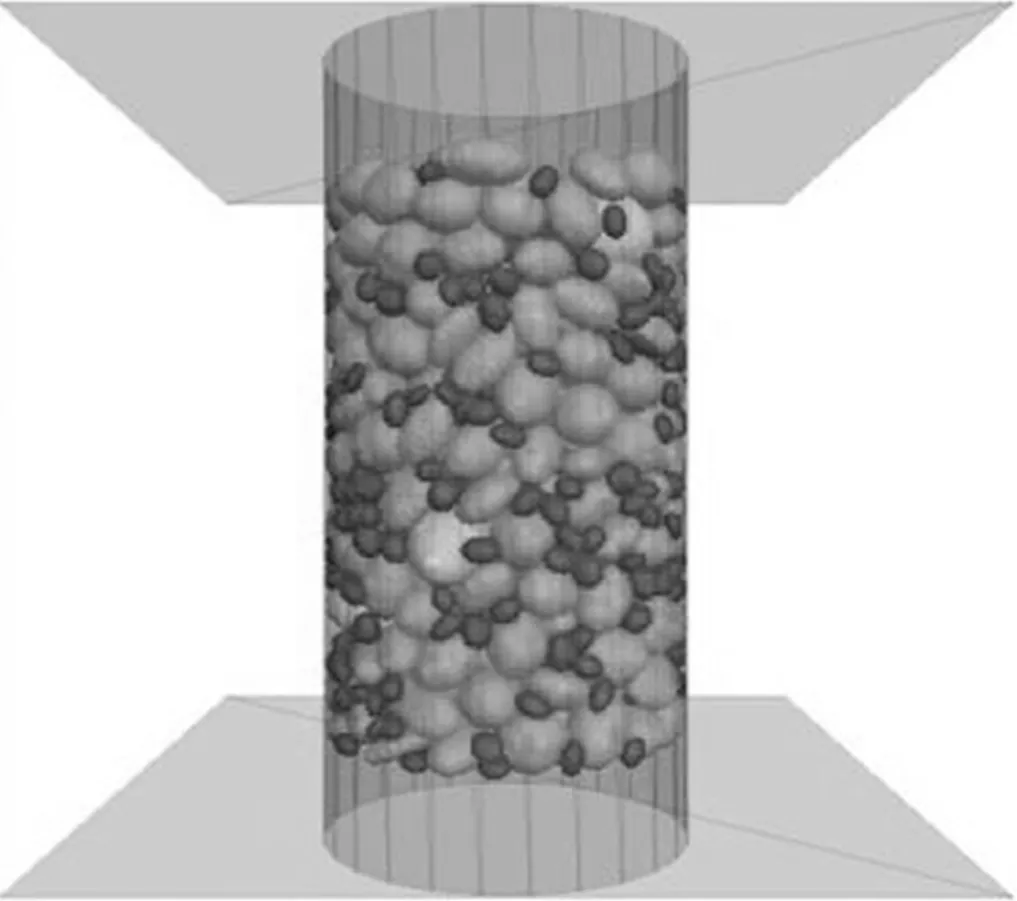

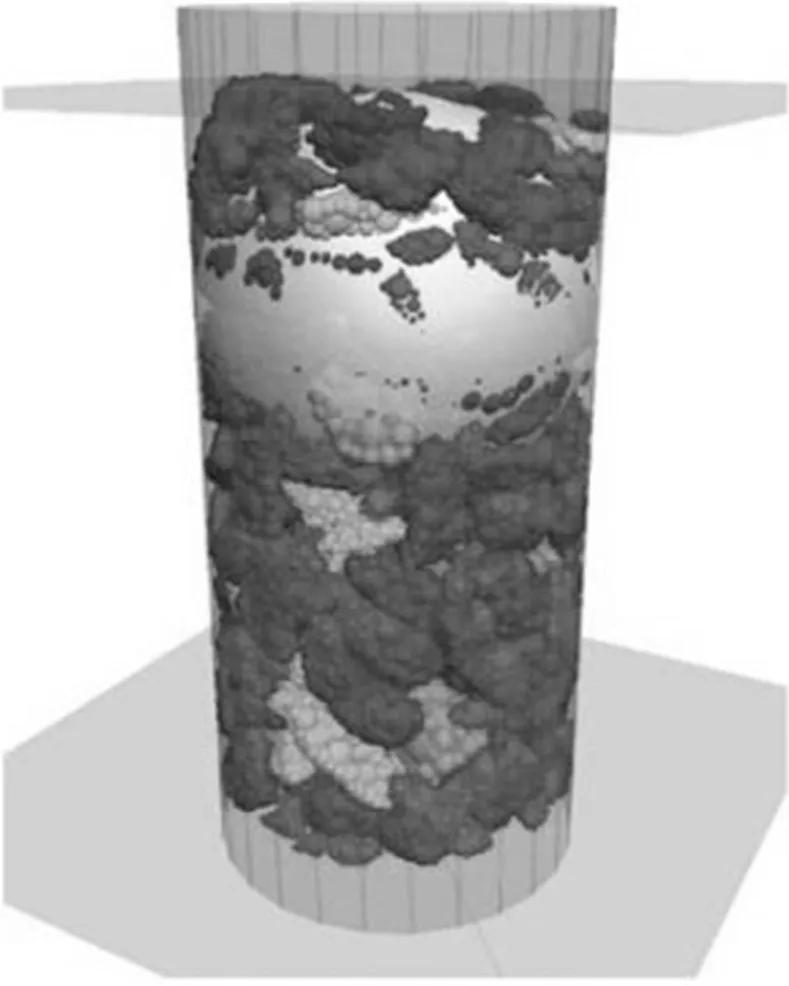

本文根据第二节的方法构建UTAC-10粗集料骨架试样模型,生成骨架模型是在仅存在集料颗粒的情况下进行的,可以采用重力堆积-循环加载的方法实现粗集料颗粒的堆积和压实,虚拟压实过程中认为集料颗粒不可破碎,受离散元软件本身的属性所限制虚拟集料颗粒之间会略有重叠,但虚拟集料颗粒的抗压强度很大,因此虚拟集料颗粒之间的重叠可忽略不计。根据本文3.1小节中的试验设计方案生成相应的试样模型如图13所示。

(a) 高棱角性模型

(b) 低棱角性模型

(c) 无棱角性模型

本文采用测量球(measure ball)的方式对粗集料骨架的骨架间隙率进行监测,如图14所示,测量球可以监测球体内部的单元体的体积占比,使用100 %减去该占比即可得到模型的骨架间隙率值。为了保证监测结果的准确性,本文在模型中设置多个测量球监测骨架间隙率值,取其平均值作为该模型的骨架间隙率值。

3.3 骨架间隙率虚拟试验分析

沥青混合料在搅拌、摊铺机碾压的过程中,粗集料是被沥青砂浆裹覆的,粗集料的纹理特征无法对骨架间隙率产生直接影响。所以本文不对该因素进行探究,对于粗集料模型的摩擦系数统一设置为0.35。UTAC-10骨架间隙率单因素试验设计如表3所示。

表3 骨架间隙率单因素试验设计表Tab.3 Skeleton clearance rate single factor test design table

单因素试验的数据见表4,为定量分析单因素影响,本文设置了3组单因素试验如图15所示。从图中可知,在UTAC-10级配上下限范围内,随着级配变细,骨架间隙率呈减小的趋势。这是由于随着9.5~13.2 mm范围内的粗集料颗粒减少,粗集料形成的骨架逐渐“细化”,在相同体积内填充更加密实。

表4 骨架间隙率单因素试验数据Tab.4 Skeleton clearance rate single factor test data

图15 单因素对UTAC-10骨架间隙率的影响Fig.15 Effect of single factor on skeleton clearance rate of UTAC-10

随针片状质量分数增加,骨架间隙率呈增大趋势,但整体的增大趋势仅有1 %,影响较小。导致骨架间隙率增大的原因主要是针片状颗粒在骨架结构中随机放置,易与其他粗集料搭接形成“支架”结构,使支架结构下的间隙无法填充集料而使骨架间隙率增加。但由于对针片状质量分数的限制,不会对整体的骨架间隙率产生太大影响。

粗集料的棱角性是骨架间隙率的重要影响因素,随棱角性指数降低,骨架间隙率下降趋势明显。高棱角与低棱角相比,下降得并不太剧烈,但和无棱角的模型相比,骨架间隙率急剧降低。主要原因是无棱角颗粒在压实时,因为没有棱角,使阻力更小,更容易被压实,在实际工程中要避免使用卵石等棱角性不足的集料。

为探究不同因素对骨架间隙率值的影响显著性,以及确定不同因素之间对模型骨架间隙率值的交互作用影响,本文设计了正交试验。正交试验设计一般把交互作用设置为一个新的因素,在正交表中称为交互作用列。交互作用列不能随意安排,应当通过查询交互作用表进行确定,一般只考察较为重要的两因素间的交互作用,忽略高级交互作用。在试验条件允许的情况下,一般设计两个因素水平。

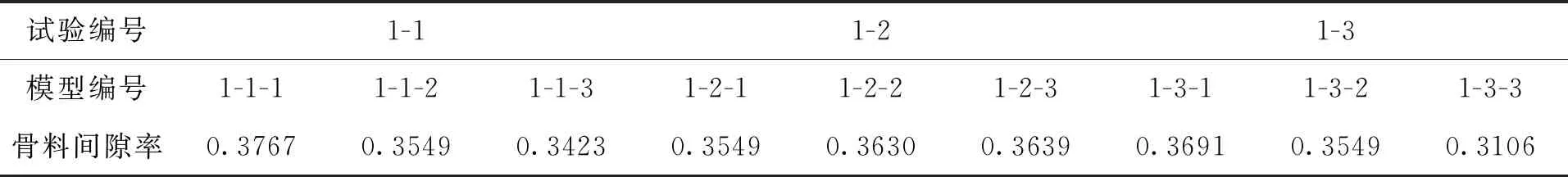

本文选择级配、棱角性和针片状质量分数作为主要探究因素,分别设置2个因素水平:级配设置粗、细2个水平,棱角性设置高、低2个水平,针片状质量分数设置高、低2个水平,其水平值在前文已经介绍。主要考察级配与棱角性两交互作用、棱角性与针片状质量分数两交互作用以及三者同时的三交互作用。根据上述安排,可以采用L8(2^7)正交表进行正交试验设计,表头设计如表5所示,其中1、2分别表示2种因素水平。具体的模型生成方案见表6。

表5 骨架间隙率影响因素交互影响分析正交试验表头设计Tab.5 Design of orthogonal test head for interactive impact analysis of skeleton clearance rateA influencing factors

表6 骨架间隙率影响因素交互影响分析正交试验模型设计Tab.6 Design of orthogonal test model for interactive impact analysis of skeleton clearance rate influencing factors

3.4 骨架间隙率影响因素正交试验数据分析

为探究不同因素及其之间的交互作用对骨架间隙率值的影响,设计了正交试验,主要因素包括粗集料级配A、棱角性B和针片状质量分数C,交互影响主要探究A×B、B×C和A×B×C。骨架间隙率仿真试验数据见表7。

表7 骨架间隙率正交试验数据Tab.7 Skeleton clearance rate orthogonal test data

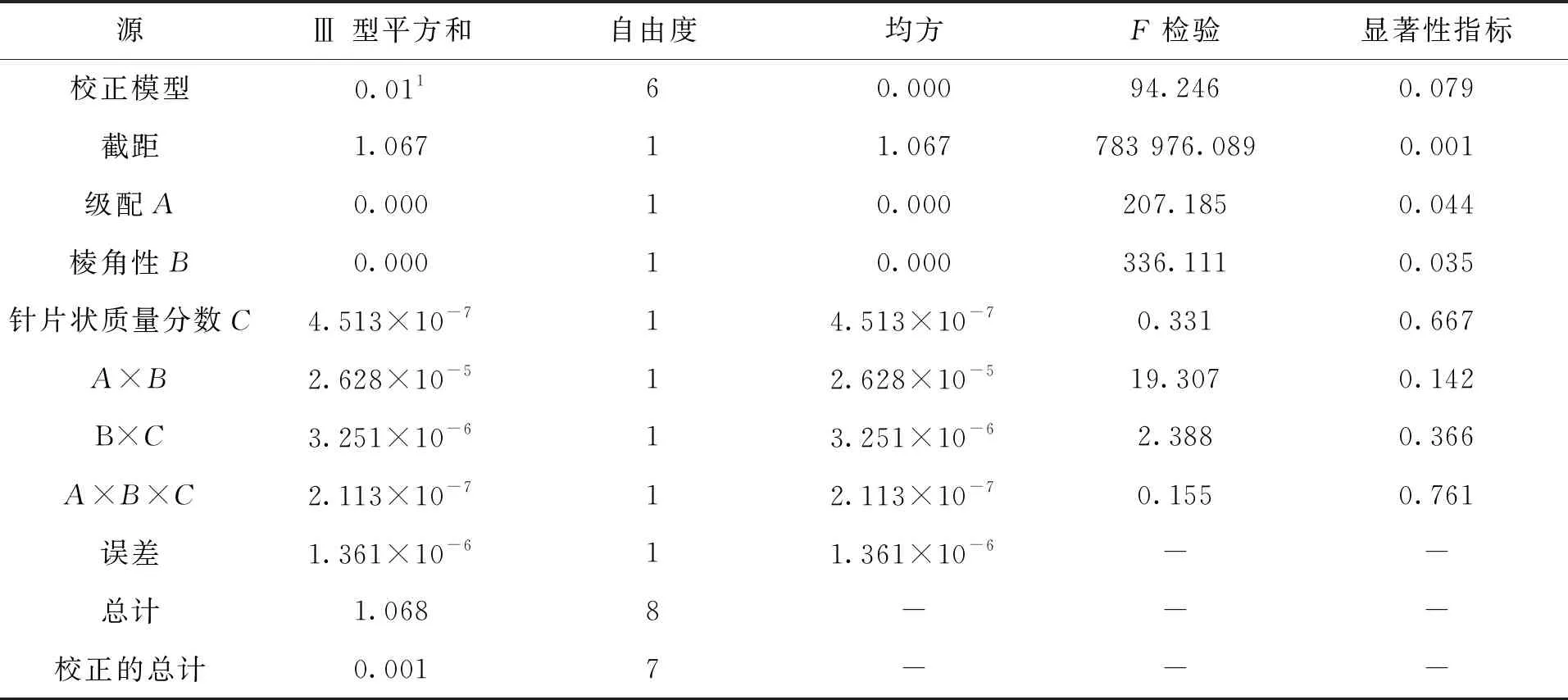

将得到的数据用SPSS 19.0软件进行分析,第一次分析结果见表8。从表中可以看出粗集料级配A和棱角性B的显著性指标值小于0.05,这两个因素对模型骨架间隙率的影响显著;针片状质量分数C及交互效应的显著性指标值均大于0.05,对模型的骨架间隙率影响效应不显著。其中,A×B×C三交互作用作为高阶交互效应显著性指标值最大,针片状质量分数C的显著性指标值也较大,可以将针片状质量分数C及与其有关的交互作用视为无影响的因素,再次进行检验,得到的结果见表8。

表8 初次主体效应检验表Tab.8 Initial subject effect test form 因变量:骨架间隙率

从修正后主体效应检验表9中可以看出,粗集料级配A、棱角性B及其交互作用都会对骨架间隙率产生显著影响,并且根据F检验的值可以看出棱角性的变化对骨架间隙率的影响更加显著,级配其次,最后为交互作用。如图16为不同因素水平下的骨架间隙率估算边际均值图,级配变细棱角性降低,骨架间隙率值有下降趋势,正交试验得到的试验结果与单因素试验的结果得到相互印证。在实际工程中应当严格把控粗集料棱角性指标,对沥青混合料进行配合比设计时采用相对偏粗的级配可以保证混合料具有较大的骨架间隙率值。当针片状质量分数在9 %~15 %之间时,其对混合料骨架间隙率的影响有限,但为保证混合料的均匀性,应尽量采用针片状质量分数较低的集料。

表9 修正后主体效应检验表Tab.9 Revised main body effect checklist 因变量:骨架间隙率

图16 不同因素水平下的骨架间隙率估算边际均值Fig.16 Estimated marginal mean of skeleton clearance rate at different factor levels

综合虚拟骨架间隙率单因素及正交试验分析可知,粗集料的级配和棱角性对骨架间隙率的影响显著,并且两者的交互作用对骨架间隙率也有一定的影响,随着级配变粗,棱角性增加,骨架间隙率也呈增加趋势;而9 %~15 %内的针片状质量分数对骨架间隙率基本没有影响。本文对此结果的原因分析主要有以下3个:①UTAC-10级配偏粗的情况下,9.5~13.2 mm档的粗集料占比增加,该粒径的颗粒体积相对其他两档颗粒更大,在有凸凹及棱角的情况下,空余出来的空间更多;②当两个颗粒接触形成骨架时,随着棱角性增大,颗粒之间的空余空间增大,导致骨架间隙率增加;③级配和棱角性的交互作用正是影响了空余空间,例如9.5~13.2 mm棱角性增加时,空余空间增加量会远大于2.36~4.75 mm颗粒空余空间增大量。值得注意的是,本文中使用不可破碎的clump表征粗集料颗粒,而在实际的骨架间隙率试验或者路面摊铺压实过程中会产生集料棱角碎裂或针片状颗粒断裂情况,所以对于针片状质量分数,仍应当选取较低的针片状质量分数。

4 结论

① 基于三维结构光扫描技术扫描获取粗集料表面几何信息,开发MATLAB程序对获取得到的粗集料几何形态信息进行简化预处理,采用最小包围盒的原理对颗粒的粒径范围进行识别并计算针片状指数,基于等效椭球的概念提出棱角性指数从而对集料棱角性进行三维评价。结果表明,三维结构光扫描重构的集料模型表面信息精度高,相较于工业CT和激光技术能够更加高效地对集料颗粒进行重构。

② 将集料几何形态导入PFC 5.0平台,使用Bubble Pack算法生成团粒(clump)用于表征真实集料颗粒,构建粗集料团粒模板数据库,数据库的构建丰富了集料形态的多样性,使得建立的数字化沥青混合料试样更贴近于真实的混合料试样。

③ 采用随机投放→重力堆积→循环压实的方法生成粗集料骨架模型,本文开发的沥青混合料数字设计方法能够实现混合料的精准级配和真实集料形态的构建,模型的生成效率也能够满足实际的应用需求。

④ 粗集料级配和棱角性对UTAC-10的骨架间隙率骨架间隙率影响显著,且两者的交互作用对骨架间隙率也影响显著,棱角性的变化对骨架间隙率的影响更加显著,级配其次,最后为交互作用。在实际工程中应当严格把控粗集料棱角性指标,对沥青混合料进行配合比设计时采用相对偏粗的级配可以保证混合料具有较大的骨架间隙率值,可以保证能够填充足量的沥青。当针片状质量分数在9 %~15 %之间时,其对混合料骨架间隙率的影响有限,但为保证混合料的均匀性,应尽量采用针片状质量分数较低的集料。