旋带式负压振动筛上固相颗粒运移规律研究

谢江浩,马蒸钊,张羽臣,邵天泽,孟 迪

(1.中海石油环保服务(天津)有限公司,天津300457;2.中海石油(中国)有限公司 天津分公司,天津300459;3.海洋石油高效开发国家重点实验室,天津300452)①

泥浆固相控制(简称固控)设备就是对泥浆中的有害固相颗粒进行控制,通过科学地布置固控设备,形成合理、高效的钻井液固控流程,可以清除泥浆中的有害固相,满足钻井工艺对泥浆回用的性能要求[1-3]。钻井振动筛是石油钻井固相控制系统中的关键设备,是回用钻井液的第1级固控设备,其主要用途是净化、回收钻井液和尽可能多地清除有害固相颗粒[4-6]。

传统的振动筛主要依靠重力进行筛分工作,为了提高筛分效率,科技工作者提出“负压力抽吸”概念。将“负压力”应用于返回泥浆固控系统,有两种形式:一种是Cubility公司的旋带式负压振动筛[7];另一种是MI-SWACO 公司的直线振动的负压分离设备。MI-SWACO 的直线振动的负压分离设备是在传统振动筛上面的最后一块筛板上加入真空泵,形成负压腔室。西南石油大学的侯勇俊教授针对该型的振动筛进行了部分理论研究工作[6],与MISWACO 公司的负压振动筛运行原理及运移规律不同,Cubility公司开发出旋带式负压振动筛MUDCUBE,其原理如图1 所示[8]。本文主要是针对旋带式负压振动筛筛上的固相颗粒进行研究,为负压振动筛的设计和使用提供依据。

图1 旋带式负压振动筛工作原理

1 旋带式负压振动筛工作原理

如图1,泥浆从井口返回后,通过物料传输设备进入到一级固控设备——负压振动筛。物料经过振动筛的入口处的指杆台,均匀地分布在筛布表面。筛布下方是由真空泵形成的负压腔室。筛布通过微型振动器,在筛网的法线方向上振动;物料旋带式筛布绕着导轮循环前进,液相由于负压力和重力被吸进负压腔,实现与固相的分离;分离后固相随着旋带式的筛网继续向前,最终由固相排渣口排出。在振动筛的下方设有“气刀”,清除残存在筛网中的固相颗粒。

2 固相颗粒受力分析

固相颗粒在旋带式负压振动筛上的运动形式有相对静止、相对滑动和抛掷运动,根据受力分析,固相颗粒的相对运动是相对旋带向后滑动,这一点与传统振动筛是有区别的。由于筛网的结构及运动形式发生了较大变化,现有的力学模型不适合于旋带式负压振动筛面上固相颗粒的运移分析。

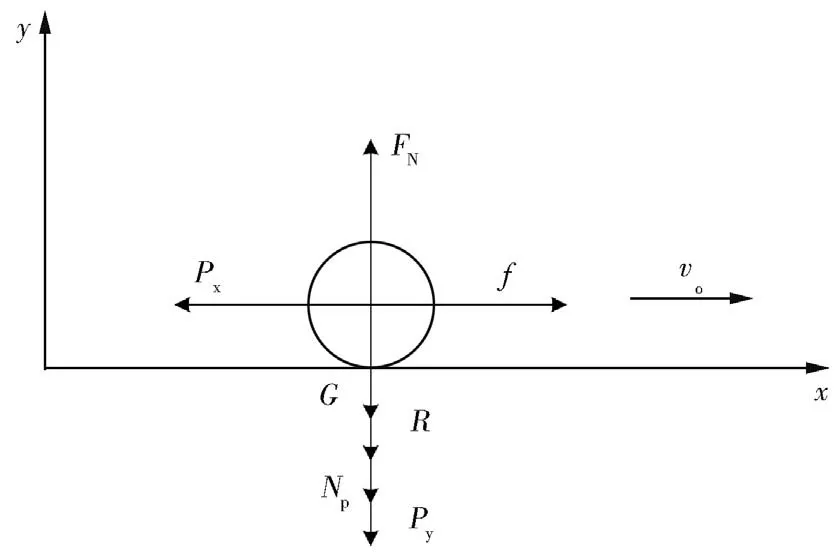

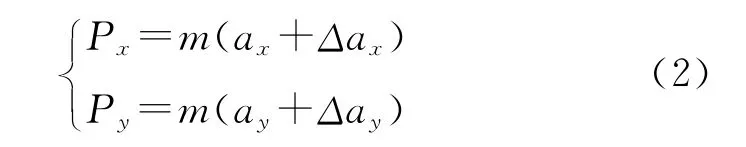

旋带式负压振动筛上固相颗粒的受力如图2所示。

图2 旋带式负压振动筛上固相颗粒的受力示意

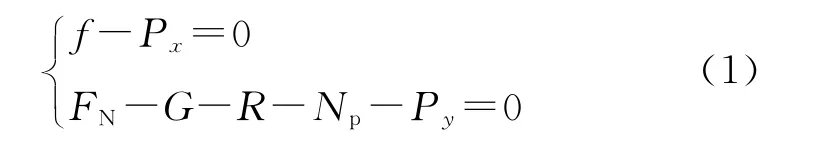

基于达朗贝尔原理,得到固相颗粒分别在x 和y 方向上的受力为:

式中:G 为固相颗粒重力;f 为固相颗粒在旋带上所受摩擦力,f=FN×μ,μ 是摩擦因数,FN为固相颗粒对筛面正压力;R 为钻井液对固相颗粒的拖拽阻力;Np为真空泵给筛面的负压力;Px、Py为固相颗粒在x、y 方向上惯性力。

式中:m 为固相颗粒的质量;ax、ay为旋带式筛网在x、y 方向上的加速度;Δax、Δay为固相颗粒物相对筛面在x、y 方向上的加速度。

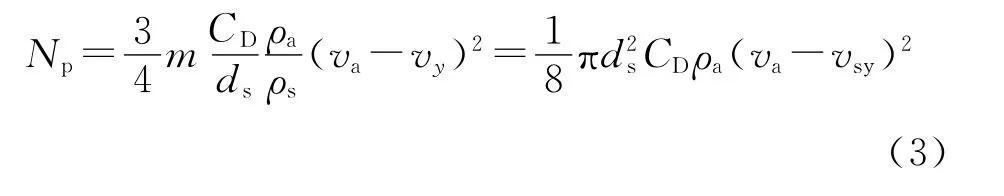

假设固相颗粒为球形,负压力Np为:

式中:CD为空 气阻力系数;ds为 颗 粒 的 直 径;ρa 为空气密度;ρs为固相颗粒密度;va为气流速 度;vsy为颗粒在y 方向的速度。

基于球形模型,固相颗粒重力G 为:

式中:g 为重力加速度。

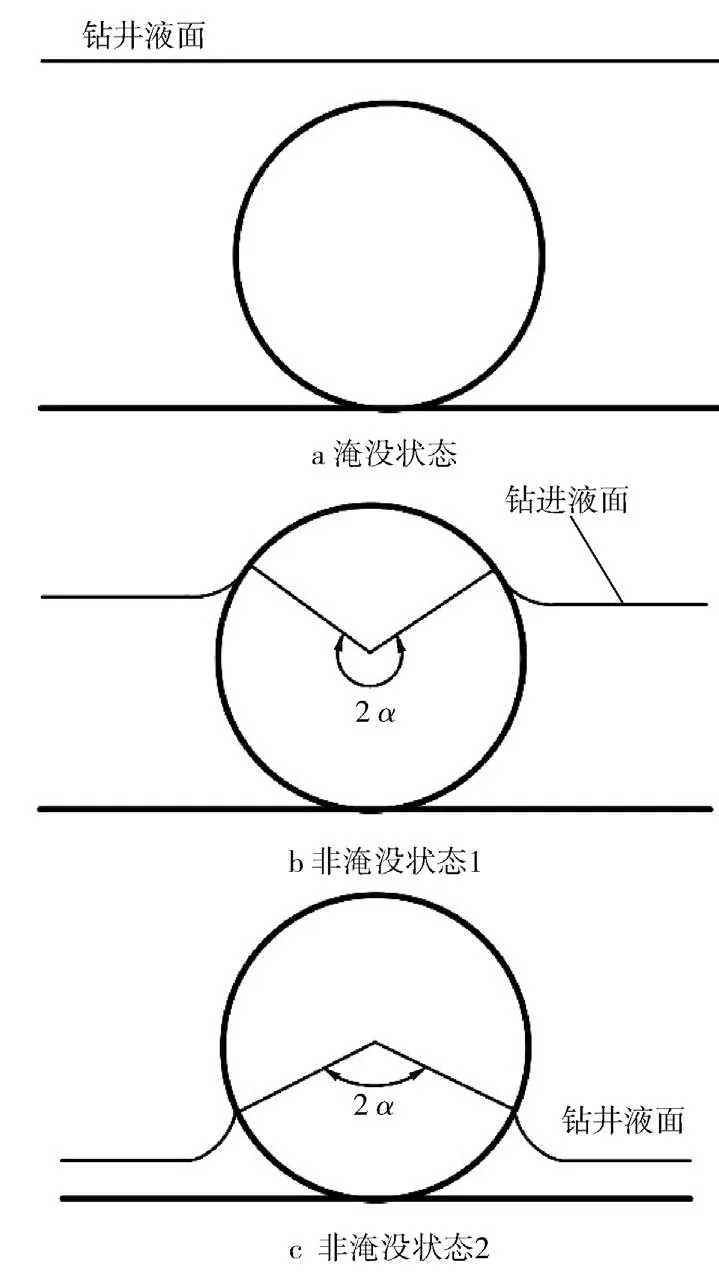

振动筛筛面上固相颗粒受力与颗粒物的存在形式密切相关,通常有淹没状态与非淹没状态2种形式,如图3所示。

图3 固相颗粒与筛网接触示意

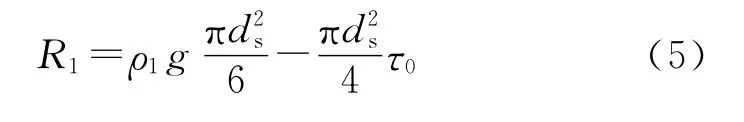

当固相颗粒在淹没状态下,拖曳阻力R1是由浮力、静切力形成的“合力”[9-11]。

式中:ρ1 为钻井液密度;τ0为静切应力。

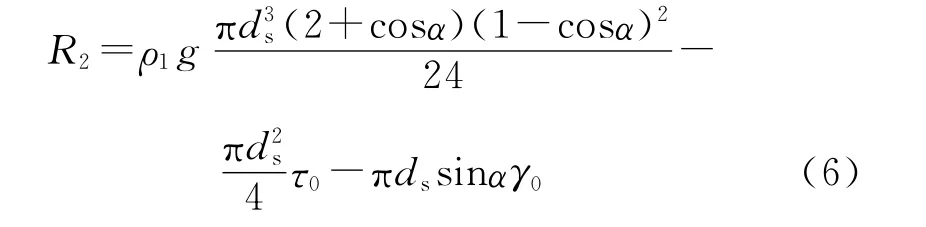

当固相颗粒在非淹没状态1下,拖曳阻力R2是由浮力、静切力、表面张力形成的“合力”[12]。

式中:γ0为表面张力。

当固相颗粒在非淹没状态2下,拖曳阻力R3是由浮力、静切力、表面张力形成的“合力”[13]。

3 固相颗粒运动分析

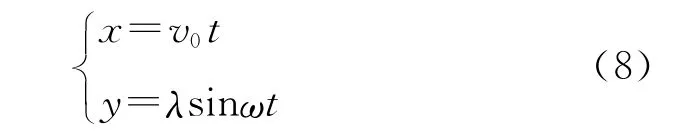

3.1 运动轨迹

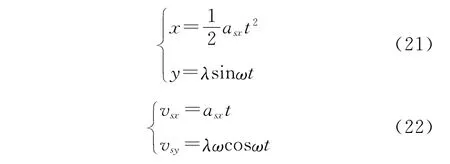

基于文献[6],假设振动筛的运动轨迹与质心相同,旋带式振动筛的运动轨迹方程为:

由式(8)可知,负压振动筛在x、y 方向上的速度以及加速度为:

振动筛的运动周期Tz为:

式中:Tz为振动筛运动周期;λ 为振动筛振幅;ω 为振动筛的角速度。

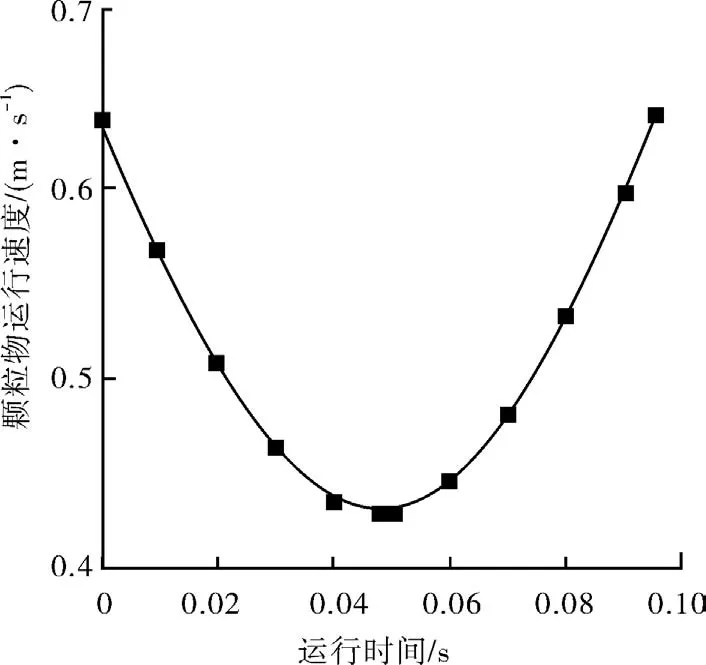

3.2 抛掷运动

振动筛主要目的是实现固液两相分离,为了增加钻井液透过筛网的速度,固相颗粒在网上的抛掷运动有利于钻井液与岩屑的分离。抛掷运动是振动筛筛网上固相颗粒的主要运移形式[14]。当t=0时,固相颗粒开始抛离筛面,随着时间增加,在筛面做抛物线运动,如图4所示。

图4 固相颗粒被抛掷后运动示意

旋带式负压振动筛在y 方向作简谐振动,固相颗粒在垂直于振动筛网的方向做竖直上抛运动,以一定频率不断被抛起。当固相颗粒离开筛面时,颗粒与筛面的加速度相同,即Δay=0;与此同时FN=0,α=0。

发生抛掷运动应满足式(12)。

抛掷指数D 表示筛面固相颗粒所受驱动力和阻力之比[15-17],只有当D>1时,固相颗粒才能克服阻力,离开振动筛筛面发生抛掷运动。抛掷指数D如式(13)。

固相颗粒离开筛面后,主要受重力和负压吸力作用,可以得出相对加速度为:

利用vsy关于时间t求导,即可求得固相颗粒物的加速度为:

即:

固相颗粒在离开筛面的瞬间,其抛掷速度等于振动筛的运动速度。

结合初始条件解微分方程,得到vsy的表达式为:

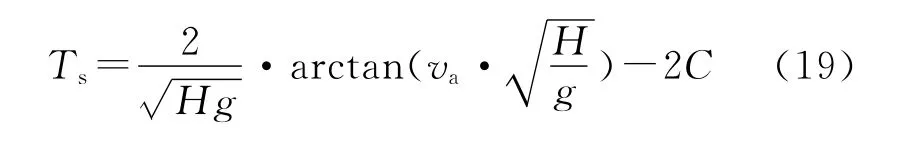

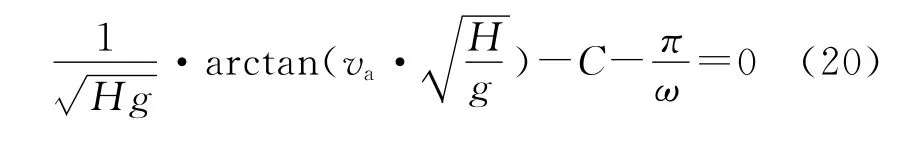

假设颗粒物与筛面的碰撞是瞬间完成,则颗粒物在筛面上的抛掷运动周期Ts为:

式中:Ts为颗粒物的抛掷运动周期。

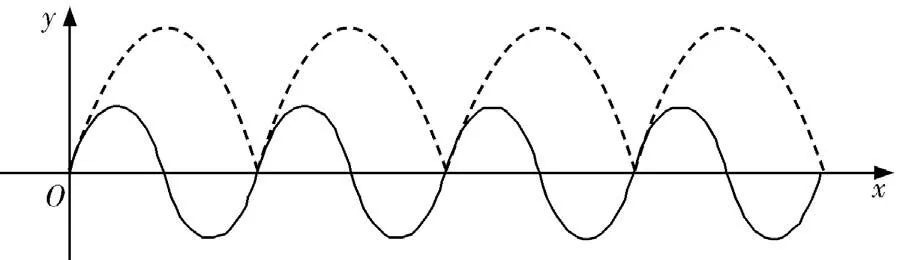

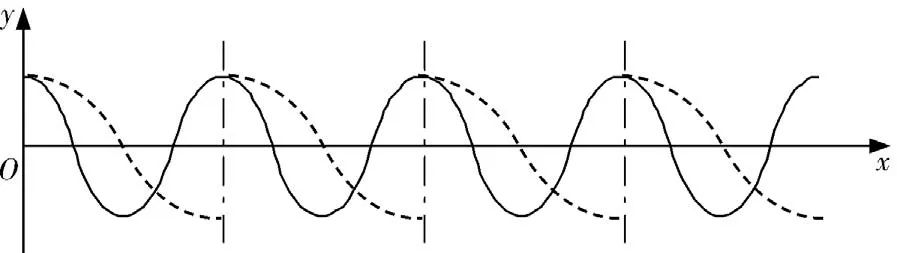

根据碰撞理论,当两个物体发生正碰撞时,碰撞最剧烈。因此当颗粒物与振动筛发生正碰撞时,固液两相的分离效率最高;另外,在相同的时间下,颗粒物与振动筛筛面的碰撞次数越多,其分离效果越好。如图5~6所示。

图5 振动筛与颗粒物理想轨迹(实线:振动筛;虚线:颗粒物)

图6 振动筛与颗粒物速度曲线(实线:振动筛;虚线:颗粒物)

当振动筛振动周期TZ与颗粒物抛掷周期Ts相等时,振动筛的宏观分离效果最优,即满足式(20)。

3.3 相对滑动

由于旋带式振动筛在运行过程中,固相颗粒向前的驱动力是由摩擦力提供。当固相颗粒开始滑行时,会出现反向滑行,这点不同于传统振动筛。其运动描述为:

3.4 相对静止

在淹没状态下,固相颗粒跳不出钻井液层,无法实现抛掷运动。固相颗粒相对于旋带静止,即固相颗粒的运动轨迹与振动筛相同。

固相颗粒的运动轨迹为:

4 旋带式负压振动筛运行效果分析

假设旋带式负压振动筛投影面积为2.573×1.4 m2,整个筛布长5.2 m,宽1.4 m,其真空泵可提供1 200 m3/h的抽速,旋带的进给速度为0~0.48 m/s,可调节。采用高速或者低速需要视现场检测结果情况而定,一般当泥浆黏度较大时,采用低速运行,保证分离效果;当黏度较低时,采用高进给速度,将泥浆从入口端快速运至出口端,增加处理效率。

整个振动筛的振动源是位于旋带下面的气动微振子,其振幅λ 为3 mm,角速度为50πrad/s,空气阻力系数CD为0.44,固相颗粒密度ρs为2.6×103kg/m3,固相颗粒粒径ds为0.074~5 mm,0.6 MPa下空气密度ρa=7.74 kg/m3。

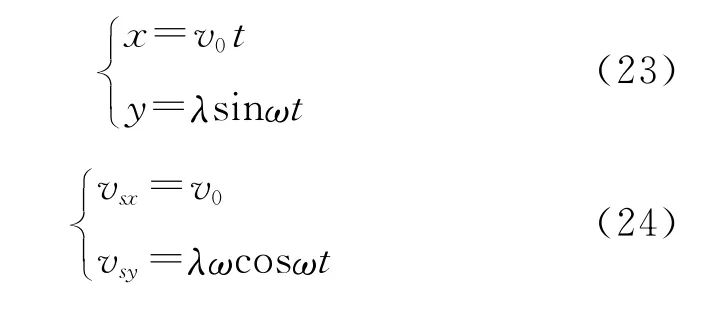

颗粒物在一个抛掷周期内速度变化如图7所示。

图7 不同时间下颗粒物运行速度曲线

由图7可知,固相颗粒物在被抛掷后,固相颗粒物的运行速度逐渐减小,直至当y 方向分速度为0时,固相颗粒物的运行速度降至最低;然后随着时间延长,固相颗粒物的运行速度逐渐增大,直至再次与振动筛面发生碰撞后,进行下一周期的抛掷运动。

不同条件下颗粒物运行速度曲线如图8所示。由图8可知,固相颗粒物随着直径与密度增大,颗粒物的运行速度逐渐增大,但其增加速率逐渐减少,增加幅度较小;振动筛的振幅与角速度对固相颗粒物的运行速度影响规律一致,固相颗粒物随着振幅与角速度增大,颗粒物的运行速度先减小后逐渐增大;固相颗粒物随着负压泵气流速度增大,颗粒物的运行速度呈近似线性增加。

图8 不同条件下颗粒物运行速度曲线

参照文献[6]的计算结果可以发现,MUDCUBE旋带式负压振动筛运行中颗粒物的运移速度大于传统振动筛运行中的颗粒物运移速度。传统振动筛与旋带式负压振动筛处理后固相含液率对比如图9所示,旋带式负压振动筛处理后的固相含液率相较于传统振动筛减少了89%左右。

图9 传统振动筛与负压振动筛分离效果比较

5 结论

1) 固相颗粒在旋带式负压振动筛工作状态下的主要运动形式有抛掷运动、相对滑动、相对静止3种。抛掷运动有利于钻井液与岩屑的分离,且是振动筛的主要运动形式。

2) 颗粒物在一个抛掷周期内,随着时间延长,先减小后增大,直至碰撞后进入下一个抛掷周期;固相颗粒物随着直径与密度增大,颗粒物的运行速度逐渐增大,但其增加速率逐渐减少,增加幅度较小;随着振幅与角速度增大,颗粒物的运行速度先减小后逐渐增大;固相颗粒物随着负压泵气流速度增大,颗粒物的运行速度呈近似线性增加。

3) 旋带式负压振动筛固相运移速度优于传统振动筛,处理后固相的含液率比传统振动筛减少89%左右。