两级净化固控系统应用分析

张虎山,周天明,惠川川,春 晨,王福贵

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)①

石油天然气钻井开采过程中,钻井液的净化流程多年来采用四级净化设备,即振动筛、除砂器、除泥器、离心机。近年来,随着第1级净化性能、钻井液性能的提高,出现了“振动筛+离心机”的两级净化方案[1-3]。为保证钻井泵的使用寿命,钻井泵吸入的钻井液中不能出现大于API砂的固相颗粒。若要全井段实现两级净化,其中第1级净化显得尤为重要。国内外性能优越的第1 级净化设备主要有DERRICK HYPERPOOL 4P 振 动 筛、GX/S 双 轨迹振动筛、S610双层变轨迹振动筛、MUDCUBE 固液分离装置、长框传输型振动筛等,通过优化固控系统流程,两级净化方案在中东地区、国内油田得到推广应用。

1 技术方案

1.1 固控系统布局

中国石油7 000 m 自动化钻机全面配套两级净化固控系统,固控系统成“L 型”布局,如图1所示。钻机配套的钻井液罐进行标准化设计,根据使用地区道路的差异性,有3种不同罐体尺寸的技术方案。虽然罐体尺寸有差异,但是配置的净化设备相同,即“双轨迹振动筛+中高速离心机”。

图1 固控系统布局示意

1) 方案1。采用单罐容积50 m3,罐体尺寸为8.6 m×3 m×2.4 m,钻井液罐数量为8台,系统容积为315 m3。

2) 方案2。川渝地区采用单罐容积50 m3,罐体尺寸为8 m×2.6 m×2.45 m,钻井液罐数量为8台,系统容积为309 m3。

3) 方案3。采用单罐容积70 m3,罐体尺寸为12.6 m×3 m×2.4 m,钻井液罐数量为6台,系统容积为348 m3。

1.2 技术参数(川渝地区)

固控系统容积 309 m3

泥浆枪额定工作压力 6.4 MPa

清水管线额定工作压力 0.6 MPa

钻井液净化处理量 240 m3/h

钻井液混合处理量 240 m3/h

1.3 净化系统流程

钻井液从井筒环空通过回流管返回到分配器,分配器均匀地给4台振动筛供液,避免“跑浆现象”,安装超细筛网后的振动筛可以清除至少74μm 的钻屑,钻屑排出到罐外,钻井液进入到沉砂仓沉淀。经过沉淀后的钻井液高位进入到除气仓,通过除气器处理后,进入到离心机仓。若为非加重钻井液,中速离心机处理完离心机仓的固相直接抛弃;若为加重钻井液,中速离心机处理完的固相还需回收再利用,固相进入重晶石回收系统,经过均匀混合后再次进入钻井液罐。中速离心机处理后的液相进入到过渡罐中,经过高速离心机的再次处理,对固相含量、钻井液的黏度进行控制,最终进入钻井液罐,实现完整的净化流程。

2 关键设备

2.1 DERRICK HYPERPOOL 4P振动筛

2.1.1 技术参数

运动轨迹为直线型,筛网面积为2.81 m3(PMD+筛网),电机功率为2×1.87 k W,筛箱倾角2~8°,适用筛网目数为35~325 目,处理量238 m3/h(密度1.29 g/cm3,筛网API 170目条件下),外形尺寸为3 013 mm×1 829 mm×1 770 mm,质量为1 637 kg。

2.1.2 主要特点

1) 采用棱锥式筛网,钻井液过网面积增大。

2) 采用单边棘轮式压紧结构,更换筛网非常便捷,更换筛网时间≤45 s。

3) 噪声≤82 d B(A)。

2.2 GX/S双轨迹振动筛

2.2.1 技术参数

运动轨迹为直线和平动椭圆,筛网面积为2.73 m3,电机功率为2×2.11 k W+1 k W,筛箱倾角-1~3°,振幅≤6.8 mm,适用筛网目数为80~320 目,处理量216 m3/h(密度1.16 g/cm3,黏度45 Pa·s条件下),外形尺寸为3 144 mm×1 680 mm×1 300 mm,质量为2 130 kg。

2.2.2 主要特点

1) 可以实现直线和椭圆振动轨迹转换。可根据现场生产需要来变换振动筛的运动轨迹,在砂岩地层钻进时,采用直线振动轨迹,使筛面的砂粒运移速度快,处理量大;在泥岩层时,含砂量降低,黏度增高,砂粒细,采用椭圆振动轨迹,延长砂粒分离时间,减少钻井液的损失量,避免了“糊筛”现象,满足复杂钻井作业的要求。

2) 筛箱升降调整装置能快速调整筛箱的角度。

3) 单筛采用3台防爆激振电机,性能优越可靠,结构紧凑、维护简单、使用寿命长。

4) 减振弹簧采用橡胶复合簧,使用寿命长,振动平稳,噪声低。

5) 电气控制系统采用隔爆型短路、断相、过载保护开关。

6) 采用快卸式楔形块压紧结构,可以快速更换筛网。

7) 筛网面积大,净化程度高,最大目数可达320目,能清除47μm 以上的固相颗粒。

2.3 MUDCUBE固液分离装置

2.3.1 技术参数

耗气量4.95 m3/min,功率1 k W+11 k W,处理量180 m3/h,适用筛网目数为50~325目,钻屑含油率≤10%,钻屑含水率≤40%,外形尺寸2 657 mm×2 142 mm×1 788 mm,质量1 670 kg。

2.3.2 主要特点

1) 机械分离技术。采用空气刀技术,机械分离钻井返排钻屑,对水基钻井液和油基钻井液都能很好的处理,彻底解决水基钻井液钻屑固液分离效果差,钻屑后处理环保压力大的问题。

2) 空气激振技术。采用微振动技术,由压缩空气激发振动系统,全密封,降低噪声和蒸汽量,提高环保水平。

3) 真空负压技术。采用负压原理,提高钻井液还原度,在减少钻井液消耗量的同时减少了废液产生量,降低钻井泵和钻头的磨损,从而降低成本。

4) 改善作业环境,噪声约为70 dB(A),而传统振动筛噪声为85 dB(A)[4];整体密闭式结构,作业环境干净、整洁。

5) 采用负压原理提高钻井液还原度,在减少钻井液消耗量的同时减少了废液产生量,降低钻井泵和钻头的磨损,从而降低成本。

2.4 S610双层变轨迹振动筛

2.4.1 技术参数

运动轨迹为椭圆,振幅≤7 mm,电机功率2×3.65 k W,筛网面积6.1 m3,筛箱倾角-1~3°,处理量360 m3/h(在 筛 网60 目 条 件 下),外 形 尺 寸2 920 mm×1 800 mm×1 925 mm,质量2 800 kg。

2.4.2 主要特点

1) 筛网面积达到6.1 m2,处理量是常规振动筛的2倍。

2) 特殊的变椭圆轨迹运动,可以在进液端提高钻井液透筛率,排砂端使固相平滑滚动更容易被分离。

3) 采用气囊压紧筛网技术,提高筛网更换效率,8张筛网更换时间为5 min。

2.5 长框传输型振动筛

2.5.1 技术参数

最高使用筛网260目,振动长度19.8 m(3台串联),外形尺寸(长×宽)为5.8 m×0.6 m,钻屑含水率≤32%。

2.5.2 主要特点

1) 常规振动筛固液筛分长度为L1=0.7×L(L 为筛网总长度)。长框传输型振动筛改变了传统振动筛并联布置方案,采用长框串联模式,相同筛网面积,处理能力提高5~7倍,钻井液固相清除能力大大提高[5]。长框传输型振动筛的筛分流程如图2所示。

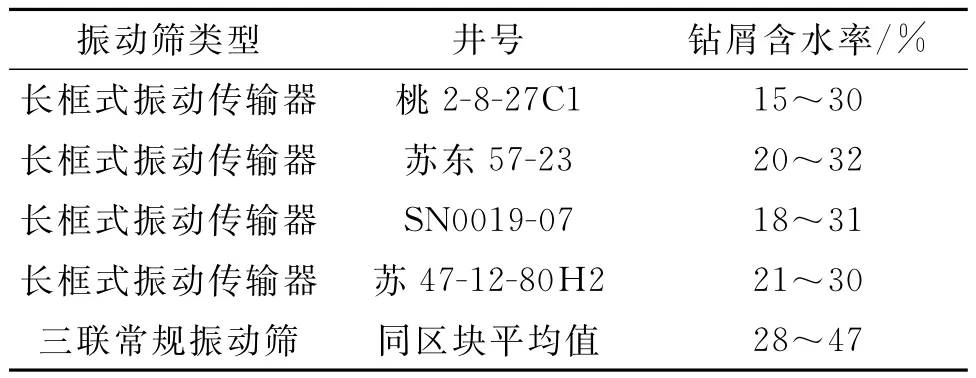

2) 处理后的钻屑含水率大幅降低,减少了固化剂的使用量。长框传输型振动筛在长庆油田应用效果如表1[5-6]。

图2 长框传输型振动筛筛分流程

表1 长框传输型振动筛应用效果

3 性能分析

3.1 有效容积增加

双轨迹振动筛、双层筛网、加长筛网、负压等技术其目的都是提升净化性能。单台处理量达到200 m3/h以上,使用超细筛网后,钻井液中固相颗粒不超过74μm,第1级处理完的钻井液直接进行除气处理,取消了常规沉砂仓。7 000 m 钻机在钻井液罐数量相同的情况下,使用两级净化,可增加固控系统有效容积约30 m3,提高了钻井安全系数。两种净化方案性能对比如表2。

表2 7 000 m 钻机两级净化与四级净化性能对比

3.2 投资、运行成本降低

取消除砂器、除泥器、75 k W 除砂泵、75 k W 除泥泵等设备,减少了设备第1次投入资金约¥30万元;同时减少了设备的维护保养、搬家运输车次。两级净化替代四级净化,钻井液处理流程简单,减少了井场占地面积和操作人员工作量。

3.3 有效回收钻井液

7 000 m 钻机钻1口井产生约2 000 m3的含液钻屑,常规四级净化振动筛处理后的含水为70%,而大容量固液分离设备处理后的含水为为40%,钻井液费用按1 200元/m3计算,可节省钻井液费用¥72万元。钻井液运费按0.32元·t/km、路程按300 km、钻井液密度按1.15 g/cm3计算,1口井钻井液运费节省¥6.62万元。合计减少费用¥78.62万元。

3.4 系统能耗降低

1台清洁器(除砂器、除泥器)的功率为4 k W,2台离心泵的功率为150 k W,电费按照自发电2.2元/k W 计算,1口井按60 d、每天工作12 h计算,累计节约电费¥24.4 万元,与常规四级净化固控系统相比,减少能耗25%。

3.5 有效回收重晶石

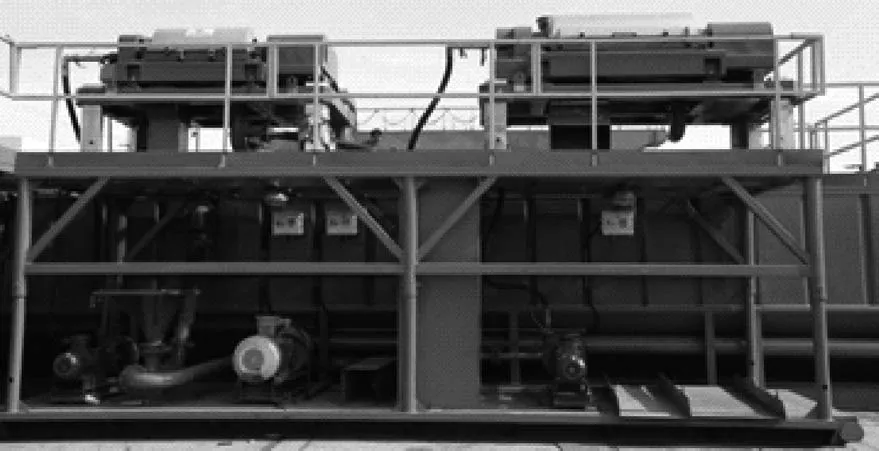

重晶石回收装置(如图3)解决了常规固相直接进入钻井液罐结块而无法均匀混合的现象,采用双离心机系统,可以通过变换阀门控制,既可在非加重钻井液条件下清除大于2μm 的固相,又可在加重钻井液条件下回收7~74μm 的有用重晶石。

图3 重晶石回收装置

两台离心机集成在一个橇上,配置离心机供液泵、重晶石回收泵、漏斗、收集罐及配套管路,形成一套独立的重晶石回收装置。重晶石回收装置采用集成设计、升降式结构,运输时上平台整体下降,整个模块满足道路运输高度要求。离心机供液泵与中速离心机仓及高速离心机仓通过胶管连接。重晶石回收装置设置安全栏杆,运输时不拆卸。重晶石回收装置外形尺寸为8 000 mm×2 400 mm×2 400 mm。配套钻井液处理设备有2台SB4×3-7.5k W型砂泵,1台SB6×5-37k W 型砂泵,1台混合漏斗。

4 应用分析

4.1 宝石机械ADNOC DRILLING 项目

ADNOC DRILLING 项目从2010—2015 年已经实施了3个批次,共有39套钻机在阿布扎比成功应用了两级净化方案,其中5 000 m 钻机34 台,7 000 m钻机5台。该项目中仍保留了沉砂仓,不过沉砂仓的容积很小,仅为8 m3。在阿布扎比油区,每口井采用水基钻井液和油基钻井液,正常情况采用水基钻井液钻井,在三开作业时,使用3~5 d的油基钻井液。在水基钻井液作业时,4台HYPERPOOL 4P型振动筛处理后的钻井液进入沉砂仓,沉淀后高位进入除气仓,进行后续处理;在油基钻井液作业时,不使用沉砂仓,振动筛处理完后的钻井液通过钻井液渡槽进入到储备罐,然后用F-1600E 型钻井泵直接吸入,泵入井内,这就要求钻井泵能够吸入4个储备罐中任何隔仓的钻井液。

阿布扎比油区两级净化固控系统主要特点有:①油基钻井液和水基钻井液流程设计合理,在不同工况下切换方便;②双流程设计,即混合泵的吸入和排出管线都有两路管线,钻井泵的吸入也是两路管线,满足不同性能钻井液的配比[7-8]。③零排放设计,使用油基钻井液后清罐方便,钻井液进入零排放管线统一收集;钻屑通过螺旋输送机统一收集,再统一运输到集中处理站处理,不会对钻井现场造成污染。两级净化固控系统在阿布扎比油田的作业现场如图4。

图4 阿布扎比油区两级净化固控系统

4.2 渤海钻探冀中油田项目

2016—2017年,渤海钻探工程有限公司在冀中油田高9-20X、岔30-201X、岔30-202X、高661、高661X、泽43-13X 井完成了6 口井的两级净化固控系统现场试验,最终获得成功。2017-08,在泽冀中油田43-13X 井,采用“S610双层变轨迹振动筛+离心机”的两级固控模式,4台双层振动筛安装180~230目筛网,净化能力达到钻井液清洁器的净化能力[1];并具有材料添加混合、钻井液存储、钻井泵吸入、钻井液补给等流程。冀中油田两级净化固控系统应用效果如表3。

表3 冀中油田两级净化应用效果

冀中油田两级净化固控系统主要特点有:①固相控制和环保处理融合设计,减少设备投入;②双层变轨迹振动筛的使用,减少了固相中液相的含量,减轻了环保处理的压力。冀中油田两级净化固控系统作业现场如图5所示。

图5 冀中油田两级净化固控系统作业现场

4.3 中国石油7 000 m 自动化钻机项目

中国石油7 000 m 自动化钻机项目固控系统采用两级净化“双轨迹振动筛+中高速离心机”方案。截止2019-08,在新疆吉木萨尔、青海花土沟、新疆克拉玛依、甘肃庆城、陕西靖边、辽宁沈阳、河北沧县、黑龙江大庆等地进行钻井作业,累计进尺约30 000 m。

中国石油两级净化固控系统特点主要有:①采用圆弧形罐底,防止罐内死角沉砂;矩形罐面结构,便于布置罐面设备[9-10];②灌注泵、混合泵吸入管线布置在外侧,最大程度地减少罐内管线,便于清砂;③采用重晶石回收装置,有效回收重晶石,减少了材料的浪费。图6所示为固控系统在大庆油田的作业现场。

图6 中国石油两级净化固控系统

5 结论

1) 两级净化固控系统中,第1级净化设备的选用最为重要,其性能直接影响系统性能,应至少满足200目筛网的使用要求。

2) 两级净化固控系统可取消沉砂仓或者采用小容积沉砂仓,增加了系统有效容积,7 000 m 钻机可增加有效容积约30 m3。

3) 两级净化固控系统取消了除砂器、除泥器,大幅降低了固控系统整体投入成本、运行成本以及运输成本,简化了钻井液净化流程。

4) MUDCUBE 固液分离装置的性能优于常规振动筛,国产化后有较好的市场前景。

5) 重晶石回收装置可有效增加钻井液中重晶石的混合效率,节省了重晶石的投入成本。