直井全通径分层压裂关键技术及试验研究

韩永亮,冯 强,周后俊,詹鸿运,刘志斌,骆劲羽,张 鹏,窦占强

(中国石油集团渤海钻探工程有限公司 工程技术研究院,天津300280)①

苏里格气田盒8、山1段为典型的低孔、低渗、低压致密砂岩储层,储层砂体纵向多期叠置,横向非均质性强,直井分层压裂技术已经成为“三低”油气藏经济高效开发的主要技术手段。该技术主要采用“K344型封隔器+喷砂滑套”的压裂方式,通过一趟管柱下入,可以实现多层压裂、合层求产的目的[1]。大部分气井通常把压裂管柱作为生产管柱使用,由于压后受到喷砂滑套球座内径的限制,整个管柱不能实现全通径,影响后续排液采气、冲砂、测试,且无法进行二次改造作业。刘志斌等[2-3]针对常规分2层压裂管柱不能实现油管畅通,影响后期测试的问题,研发了无阻喷砂滑套和工艺管柱,可实现分2层压裂、压后油管无阻和方便后期测试,但也存在无法实现3层以上多层压裂后油管畅通的问题。詹鸿运等人[4]针对常规气井3层压裂管柱存在压后钢球停留在管柱内,制约排液采气效果的问题,研制了自带无阻喷砂滑套的K344型封隔器和压裂管柱,大通径的封隔器和水力锚保证了2个滑套芯子均能顺利打落井底,实现全井筒无阻生产,但也存在无法实现4层以上多层压裂全井筒无阻生产的问题。郑锋等[5]针对直井多层压裂施工后钢球滞留在油管内无法实现井筒无阻生产的问题,研制了可打开对应喷砂滑套的轻质球和多层压裂管柱,压裂后轻质球在排液过程中返出地面,实现全井筒无阻生产,但也存在喷砂滑套芯子滞留在管柱内,无法实现管柱全通径,影响后期测试的问题。安伦等人[6-7]针对水平井储层改造对实现大规模压裂和压后井筒全通径的问题,介绍了国内外各公司近几年推出的套管滑套技术。该技术通过特殊工具(球、飞镖)或者连续油管加井下工具组合打开滑套,满足有限级或者无级压裂施工,压后通过钻除球座或者关闭出水层对应的滑套进行堵水作业,实现全井筒完整性。但也存在施工工艺复杂、对固井质量要求高、滑套打开困难、需连续油管配合作业、作业费用高的问题。李梅等人[8-9]针对水平井裸眼分段压裂方式受油管尺寸和滑套变径的影响,导致分段级数受限,无法进行后续二次作业的难题,介绍了连续油管喷砂射孔环空压裂技术,该技术通过连续油管带接箍定位器、Y211型封隔器等井下工具组合,实现一趟管柱完喷砂射孔、封隔器隔离和套管大规模无限级压裂施工,压后井筒保持全通径。但也存在需连续油管配合作业、射孔效率低、封隔器易砂卡、作业费用高和施工周期长的问题。朱正喜等人[10-11]针对非常规油气藏需要满足大规模、风险低、投产时间短和实现二次改造的难题,介绍了国内外可溶桥塞的结构特点和应用情况,提出了研制国产可溶桥塞的必要性和迫切性,但也存在施工周期长、作业费用高和不适用于常规直井低成本开发的问题。王迁伟等人[12-13]针对水平井裸眼分段压裂工艺二次改造施工困难的难题,开展了可打捞滑套分段压裂工艺试验,可以实现井筒全通径,但也存在需要下入专用工具打捞、打捞成功率低的问题。李敢[14]针对常规分段压裂不能满足油气田对全通径、无限级、大规模和高效开发的难题,开展了电控式全通径压裂技术研究,改变了传统的压裂开关打开方式,实现了选择性压裂、重复压裂、选择性开采和堵水作业,达到全通径、无限极、大规模和高效开发的目的。但该压裂技术只进行了部分室内试验,并未见到现场试验的相关报道。陈联国等人[15-16]针对传统分段压裂技术随着压裂级数的增加,井筒管径受限的难题,研发了一种基于RFID 技术的智能分段压裂滑套控制系统,通过识别压裂滑套中RFID 标签球的信息完成对直流无刷电机正反转的控制,从而实现对压裂滑套开启、关闭和压裂级数的智能控制,但该技术只进行了理论研究和部分室内试验,并未进行现场工程应用。

在常规“K344型封隔器+喷砂滑套”分层压裂技术的基础上,采用可溶金属材料,笔者设计了一种直井全通径分层压裂工艺管柱,并研制出了新型的喷砂滑套、滑套密封器和节流底阀。压后节流底阀、滑套密封器的可溶部分和可溶球自动溶解,不可溶部分脱离可溶部分的束缚,全部掉落到井底,最终实现整个管柱全通径,满足后续作业的要求。

1 直井全通径分层压裂工艺管柱

1.1 管柱结构

以分4层压裂工艺管柱为例,主要由安全接头、水力锚、K344型封隔器、喷砂滑套、滑套密封器、节流底阀等组成,通过ø73.02 mm 外加厚油管连接,由下到上的顺序下入到设计深度。如图1所示。

图1 分4层压裂工艺管柱结构示意

1.2 压裂施工步骤

1) 打开套管阀,以0.5 m3/min的排量正替1个油管容积的前置液后,迅速提高排量至1.2 m3/min,当油套管压差达到0.3~0.5 MPa时,封隔器完成坐封。

2) 关闭套管阀,通过节流底阀进行第1层压裂施工。

3) 第1层施工完成后,油管内投入与喷砂滑套1匹配的可溶球,加压13~15 MPa,内滑套下行,露出喷砂口,同时可溶球与内滑套一起下落到滑套密封器的滑套座上,实现对第1层的封堵,开始进行第2层压裂施工,重复步骤3),完成第3~4层压裂施工。

4) 施工结束后,节流底阀、滑套密封器的可溶部分和可溶球自动溶解,由于不可溶部分脱离可溶部分的束缚,全部掉落到井底,最终实现整个管柱全通径。

1.3 技术特点

1) 继承了“K344型封隔器+喷砂滑套”分层压裂管柱的优点,加压后进行坐封压裂,砂堵后及时进行反洗井,泄压后扩张胶筒自动解封,同时也便于起管柱作业。

2) 可以实现下入一趟管柱分7层压裂施工,作业效率高。

3) 采用可溶材料,压裂后,节流底阀、滑套密封器的可溶部分和可溶球自动溶解。不可溶部分脱离可溶部分的束缚,全部掉落到井底,最终可以实现整个管柱全通径,满足后续作业的要求。

4) 工艺管柱现场操作方便,结构简单,性能稳定可靠,施工成功率高。

2 关键工具

2.1 喷砂滑套和滑套密封器

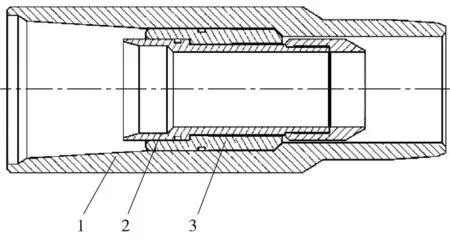

喷砂滑套是实现与地层连通的核心工具,通过与滑套密封器配合使用,可以实现封堵下层、压裂上层的目的。喷砂滑套主要包括外筒、内滑套、喷砂孔、销钉和硫化橡胶,如图2所示。滑套密封器主要包括外筒、滑套座机构和可溶合金套,如图3所示。

图2 喷砂滑套结构示意

图3 滑套密封器结构示意

压裂施工时,向油管内投入与喷砂滑套相匹配的可溶球,送球到位,憋压剪断销钉,可溶球与内滑套在压力的推动下下行,露出喷砂孔,对上部油气层进行压裂。同时,可溶球与内滑套继续下行,穿过水力锚和K344型封隔器,掉落到滑套密封器内。通过内滑套下端面设置的硫化橡胶与滑套密封器内的滑套座机构形成密封,实现对下部油气层的封堵隔离。压裂施工结束后,可溶球和滑套密封器内的可溶合金套开始溶解,内滑套与滑套座机构脱离可溶合金套的束缚下行掉落,保持管柱大通径。

喷砂滑套技术参数:承压70 MPa,耐温120℃,总长280 mm,滑套开启压力13~17 MPa,最大外径ø110 mm,内滑套最小内径ø27 mm,内滑套最大内径ø42 mm,内滑套级差3 mm,压后内通径ø57mm。

滑套密封器技术参数:承压70 MPa,耐温120℃,总长250 mm,最大外径ø95 mm,最小内径ø43 mm,初始溶解时间大于72 h(1%KCl溶液中),完全溶解时间小于7 d(1%KCl溶液中),压后内通径ø61 mm。

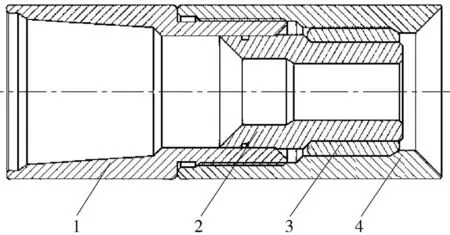

2.2 节流底阀

节流底阀是实现K344型封隔器坐封和第1层压裂施工的工具。节流底阀主要包括上接头、节流阀芯、可溶合金套和下接头,如图4所示。

压裂施工时,通过节流阀芯变径产生的节流压差,可以实现K344型封隔器坐封,同时通过节流阀芯通道实现对第1 层的压裂施工。压裂施工结束后,可溶合金套开始溶解,节流阀芯脱离可溶合金套的束缚下行掉落到井底,同时喷砂滑套内滑套和滑套密封器滑套座机构也穿过节流底阀下行掉落到井底,实现整个管柱全通径。

图4 节流底阀结构示意

技术参数:承压70 MPa,耐温120 ℃,总长230 mm,最大外径ø95 mm,最小内径ø30 mm,初始溶解时间大于72 h(1%KCl水溶液中),完全溶解时间小于7 d(1%KCl水溶液中),压后内通径ø61 mm。

3 室内试验

直井全通径分层压裂技术室内试验是在温度为90 ℃、介质为1%KCl水溶液中,对初始溶解时间、喷砂滑套打开压力、承高压性能和溶解时间进行试验。试验工装由2根ø73.02 mm 外加厚油管短节将喷砂滑套(盲孔)和滑套密封器相连接组成,如图5所示。

图5 试验工装示意

试验步骤及结果:将试验工装放在温度为90℃、介质为1%KCl水溶液中浸泡72 h,取出并观察滑套密封器内的可溶合金套开始溶解;投入与喷砂滑套内滑套相匹配的可溶球,上端连接试压管线,加压剪断销钉。重复试验3次,滑套开启压力为14~16 MPa;继续加压至70 MPa,稳压1 h,试验工装整体承高压性能良好,不渗漏且压降小于0.5 MPa;卸压后,将试验工装放在温度为90 ℃、介质为1%KCl水溶液中继续浸泡,直到滑套密封器内的可溶合金套溶解后,喷砂滑套内滑套和滑套密封器滑套座机构一起掉落,溶解时间为2 d,满足设计要求。溶解试验过程如图6所示。

4 现场试验

直井全通径分层压裂技术在苏里格气田共施工9口井,施工效果良好。并在已投产的3 口井进行了钢丝带通井规通径作业,确认了工艺管柱的全通径,同时也验证了关键工具溶解性能的可靠性。

图6 溶解试验过程示意

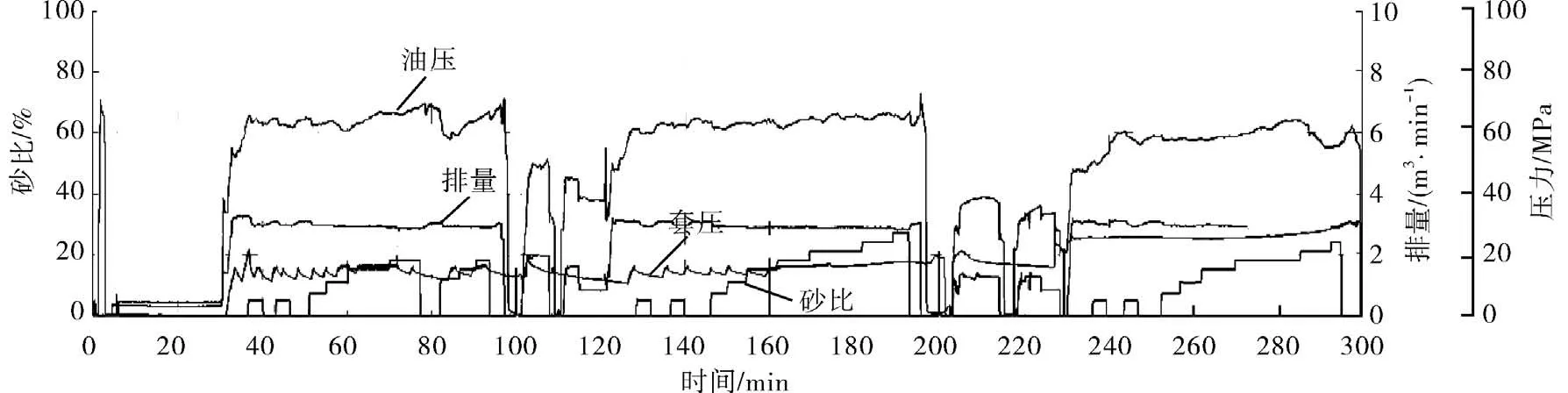

以苏20-X 为例。该井完钻井深3 284.0 m,完钻层位是太原组。气层套管采用N80钢级、壁厚为9.17 mm 的ø139.7 mm 套管完井。压裂方式采用ø73.02 mm 外加厚油管注入,通过直井全通径分层压裂工艺管柱进行3层分压施工,第1层施工山2段88-89号层,射孔井段3 607.0~3 609.0 m,所在射砂体厚度6.9 m;第2层施工山1段82-84号层,射孔井段3 576.5~3 578.5 m,所在砂体厚度11.9 m;第3层施工盒8段74号层,射孔井段3 535.3~3 536.8 m,所在砂体厚度11.2 m。地层温度分别为107、106和105℃。该井工艺管柱按施工设计要求下入到井内指定位置,在井底浸泡2 d后进行压裂施工,整个压裂施工过程顺利,施工压力平稳,套压稳定,工艺管柱及配套工具耐温、承压和密封性能良好,2 个喷砂滑套打开压力显示明显,总液量627.5 m3,加砂65 m3,施工排量2.9~3.2 m3/min,最高施工压力70 MPa,历时5 h,顺利完成3层压裂施工。该井压裂施工曲线如图7所示。

5 结论

1) 直井全通径分层压裂工艺管柱及关键工具溶解时间可控,初始溶解时间大于72 h,压裂后工具内的可溶部分溶解时间小于7 d,不可溶部分脱离可溶部分的束缚,下行掉落到井底,整个管柱全通径可达ø57 mm。现场操作方便,结构简单,耐温、承压和密封性能良好,喷砂滑套打开压力显示明显,能够满足一趟管柱分7 层压裂施工和后续作业的要求。

2) 直井全通径分层压裂技术不但具有“K344型封隔器+喷砂滑套”分层压裂技术的优点,而且还可以实现压后整个管柱的全通径,为后续排液采气、冲砂、测试、监测产液剖面和二次改造作业提供了全通径通道,实现了气田的低成本高效开发。

图7 苏20-X 井压裂施工曲线