某型发动机涡轮叶片榫头裂纹故障分析

闻腾炬 王宏卫 梁鹏

摘要:某型发动机大修时,荧光检查发现涡轮I级转子叶片第一道榫齿(近叶身)有裂纹,为该系列发动机修理中首次发现。通过系统的故障分析,确定了故障原因,杜绝了风险隐患。

关键词:涡轮叶片;裂纹;疲劳

Keywords:turbine blade;crack;fatigue

1 故障描述

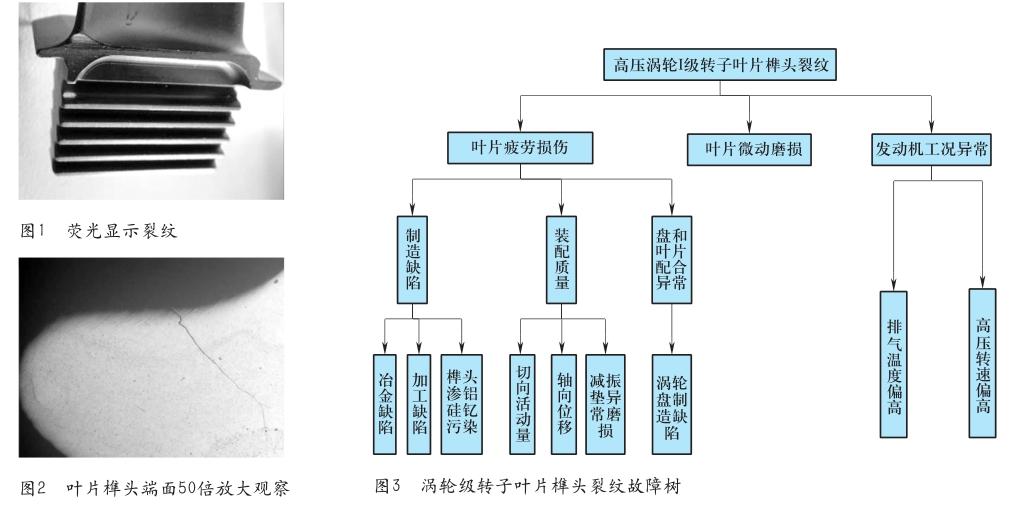

某型发动机大修时,荧光检查发现涡轮I级转子38号叶片第一道榫齿(近叶身)有裂纹显示,从荧光显示走向来看,裂纹沿榫齿根部延伸至榫头端面(见图1)。

为进一步确定故障性质,将叶片榫头端面抛光后在显微镜下观察,确定荧光显示区域为裂纹(见图2)。此故障为该型发动机修理中的首次发现。

2 问题定位

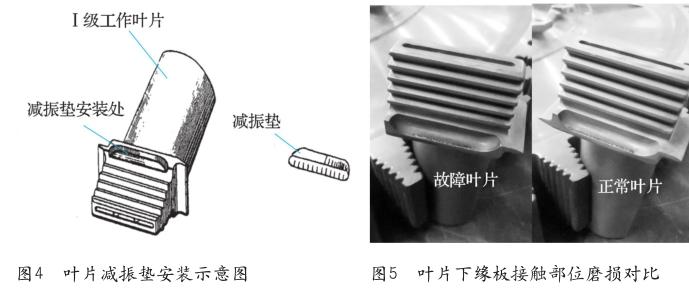

根据故障现象,分析可能导致涡轮叶片榫头裂纹的原因,列出故障树(见图3),对故障树每个底事件进行分析、排查,找出涡轮I级转子叶片榫头裂纹的原因。

3 排查情况

3.1 叶片与减振垫磨损情况对比分析

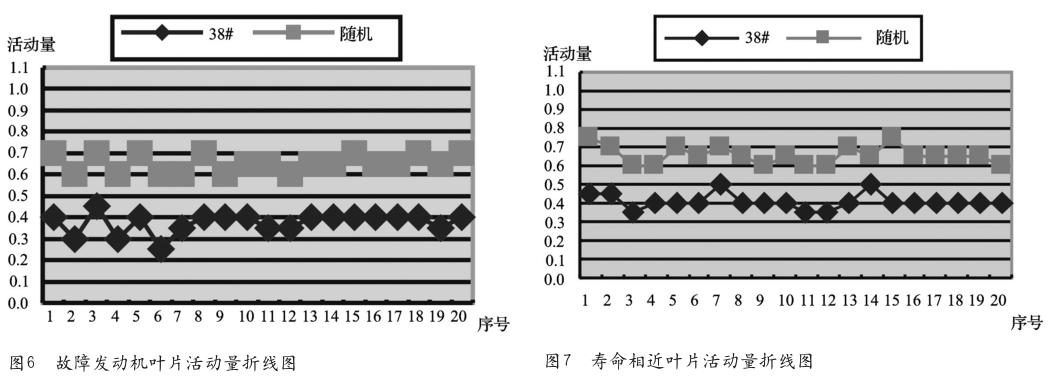

I级叶片装配时在下缘板之间需安装减振垫,以达到约束叶片振动的作用(见图4)。发动机工作时,叶片受气流激振,下缘板会与减振垫产生磨损。对比故障叶片及该级其余叶片下缘板与减振垫接触部位的磨损痕迹发现,各叶片在相同部位均有磨损痕迹,38号叶片的磨损痕迹较为明显,不过该级叶片中的36号叶片的磨损痕迹与之相近(见图5)。由此可以确定,38号叶片下缘板与减振垫接触部位是正常磨损痕迹。

3.2 叶片与盘配合部位的微动磨损分析

对比故障叶片与该台发动机其余I级叶片榫头工作面的磨损情况,故障叶片榫头磨损宏观形貌与其余叶片相似,为工作面在应力作用下的正常微动磨损。裂纹起源于榫齿根部,该部位在工作时与榫槽不接触,实际检查该处时也无接触磨损痕迹。

3.3 涡轮盘外观及探伤检查

目视检查涡轮盘榫槽表面状态,与其余榫槽相比,38号榫槽的工作面有正常磨损痕迹,无明显差异。各榫槽未见榫齿变形、崩齿、剥落故障。对涡轮盘进行荧光探伤也无裂纹。

3.4 叶片与盘的配合检查

该型发动机修理时未要求对涡轮盘榫槽、涡轮叶片榫头进行单独尺寸测量,仅规定在配套的叶片按静力矩排序后,将每个叶片依次安装于相应的榫槽中,在规定的叶尖处检查叶片在榫槽轴线垂直方向的切线活动量,应在0.6~1.1mm范围内。叶片切线活动量可以反映出涡轮叶片榫头与涡轮盘榫槽的配合状态。

为验证故障叶片榫头与涡轮盘榫槽的配合情况,将故障叶片安装于对应的榫槽,在叶尖处测量其切线活动量为0.4mm。随机选取其余9个榫槽,测量故障叶片在9个榫槽安装时的切线活动量分别为0.50mm、0.45mm、0.45mm、0.55mm、0.45mm、0.5mm、0.50mm、0.45mm、0.50mm,均不合格,其中该叶片安装于38号榫槽时的切线活动量最小。

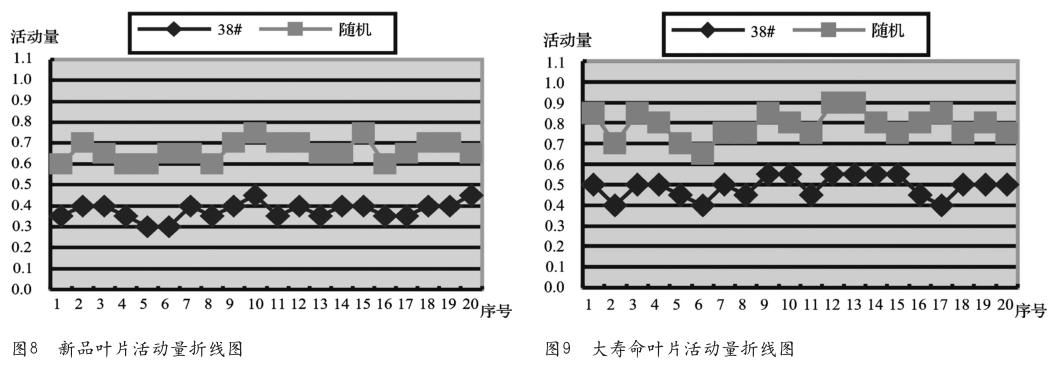

为进一步对比分析涡轮盘38号榫槽是否有异常,选取新品叶片、故障发动机叶片、寿命相近叶片、大寿命叶片各20片,分别安装于38号榫槽中,测量得到的切线活动量在0.3~0.55mm范围内,均不合格;将所选叶片随机安装于其他榫槽,再次测量切线活动量,在0.6~0.9mm范围内,均合格。四种不同状态叶片活动量测量结果对比如图6~图9所示。

通过对比分析可知,故障涡轮叶片安装于对应涡轮盘的10个榫槽(含38号)中,测量得到的切线活动量均小于下限值,说明叶片榫头可能存在问题。在涡轮盘38号榫槽安装各状态叶片80片,测量切线活动量均小于下限值,在同一涡轮盘随机选取其他榫槽安装80片样品,测量切线活动量均合格,说明涡轮盘38号榫槽型面尺寸存在问题。

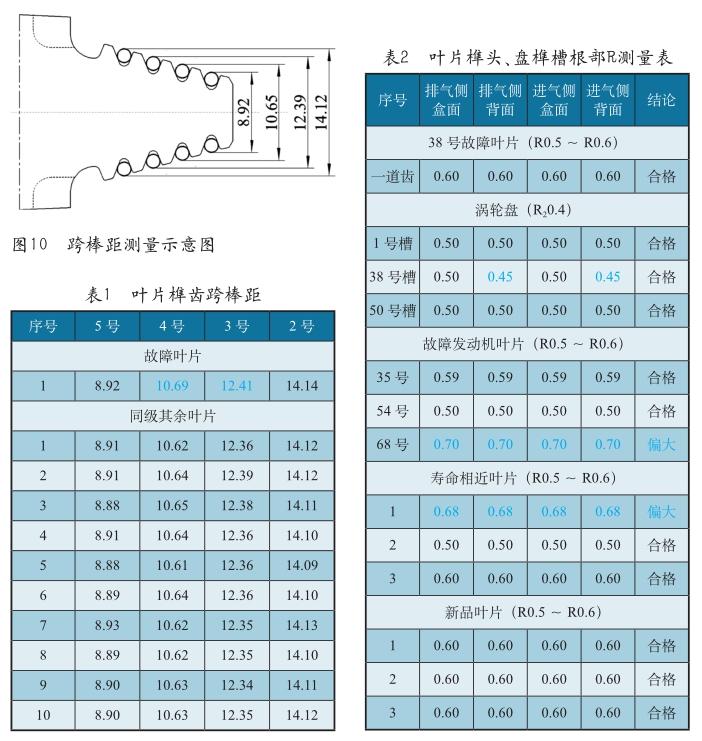

3.5 叶片跨棒距检查

查阅高压涡轮I级叶片设计图样,确定了叶片榫头跨棒距尺寸,该涡轮叶片依据不同的跨棒距尺寸分为三个组别。跨棒距测量示意图见图10。

选取相应滚棒,测量故障叶片的跨棒距。为对比检查叶片跨棒距,从测量叶片切线活动量的样品中选取故障发动机叶片10片,测得的跨棒距结果见表1。故障叶片与该发动机其余叶片相比,3号、4号跨棒距明显偏大,2号、5号跨棒距接近。根据跨棒距测量原理,当测量用滚棒一定,叶片榫头磨损后,其跨棒距尺寸减小。测量对比结果表明故障叶片在3号、4号对应的榫齿磨损较小,反映出该叶片在工作状态榫齿受力与同级其余叶片有差异,各个榫齿受力不均,叶片榫头与盘榫槽可能存在异常接触。

3.6 榫頭、榫槽底部倒角检查

涡轮I级转子叶片榫头共五道齿,远离转子轴心的最外侧齿为第一道齿,裂纹出现在第一道齿。一道榫齿根部R图样尺寸为R0.5~R0.6。

测量故障叶片榫齿根部R,并从检查切线活动量的样品中抽取故障发动机叶片3片、寿命相近叶片3片、新品叶片3片,在第一道榫齿四个区域分别取样膏检查榫齿根部R尺寸。

选1号、38号、50号榫槽,测量与叶片裂纹出现榫齿配合的涡轮盘第一道榫齿根部R尺寸,结果见表2。

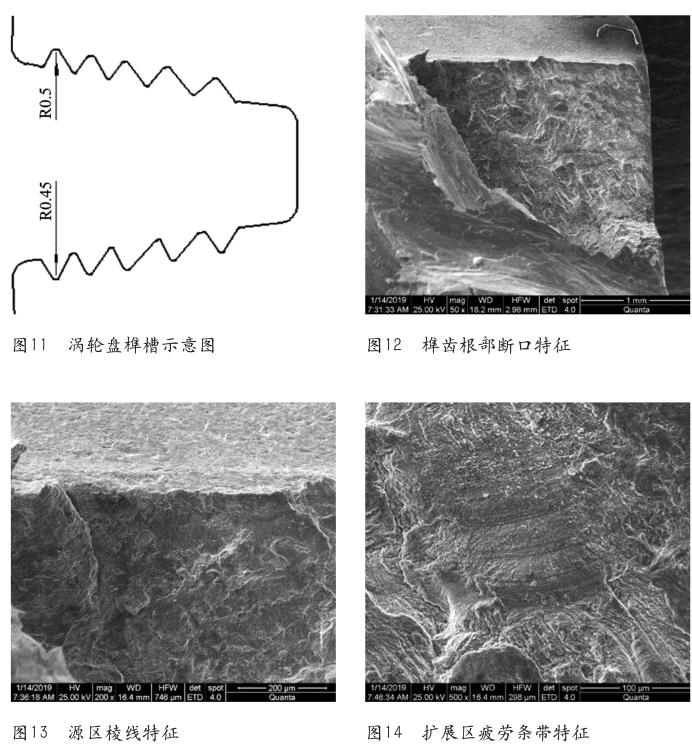

从检测结果来看,38号故障叶片一道榫齿根部R符合图样要求,对应的涡轮盘38号榫槽一道齿根部R也符合图纸要求,但是38号榫槽在叶背面的两个R实测值为0.45mm,略微小于叶盆面的两个R实测值0.50mm(见图11)。

涡轮盘榫槽加工需经过多次拉削,榫槽根部R为一次拉削后成型,正常情况下同一个涡轮盘榫槽根部R的拉削应是同一把拉刀在相同定位条件下拉削成型,不应出现根部R不均情况,故障发动机涡轮盘可能在拉削过程中存在问题。

3.7 发动机工况分析

统计发动机履历本记载的该发动机外场服役过程58次试车的主要参数,分析各状态高压转子转速、排气温度、振动值参数变化情况,均未见异常。发动机在外场使用各个阶段均符合技术标准要求,不存在超温、超转、异常振动情况。

4 失效分析

4.1 断口宏观检查

沿故障叶片第一道榫齿根部裂纹附近剖开断面,宏观观察断面,断口呈现线源开裂,裂纹沿榫齿根部向下扩展,表面氧化严重,源区未见机械损伤、异常磨损和腐蚀痕迹。

4.2 电镜检查

将打开的榫头断面清洗后在电镜下观察,断口呈线源开裂,放射棱线起始于榫齿根部,沿榫齿根部向下扩展,断面可见清晰的疲劳弧线(见图12)。放大观察,可见源区断面棱线明显(见图13),表面氧化严重,源区未见机械损伤、异常磨损和腐蚀痕迹。扩展区疲劳条带细密(见图14)。

4.3 材料组织分析

在断口附近磨制金相试样观察,可见γ呈方形,未见γ聚集长大特征,无过热过烧现象,为K465正常组织,表面无渗铝硅铱污染。

4.4 综合分析

金相分析表明,叶片组织正常,无过热过烧,无渗铝硅铱污染。从断口分析可知,榫头裂纹源区为线源开裂,无机械损伤、异常磨损和腐蚀特征。线源开裂说明叶片开裂起始应力较大,由于叶片榫头与盘榫齿属间隙配合,可在一定范围内活动,可见起始大应力非装配应力,应为非正常的工作应力,工作大应力的产生可能为盘与叶片配合不良或发动机超载工作所致。

4.5 失效分析结论

高压涡轮I级转子38号叶片第一道榫齿裂纹属线源起裂的高周疲劳裂纹,起始应力较大,裂纹起源于榫齿根部,叶片组织正常,源区未见机械损伤、异常磨损、腐蚀和制造缺陷。

5 结论

涡轮I级转子叶片工作在高温高转速下,承受气流激振应力、温度交变循环应力、较大离心力。叶片的离心力主要由榫头的5道榫齿承受,每道榫齿与榫槽为均匀配合状态,在叶片工作时共同承受离心力。当涡轮叶片榫头与涡轮盘榫槽配合不均匀时,将导致个别榫齿与榫槽的异常接触,而其余榫齿无法产生有效的面接触,个别榫齿承受的离心力会超过设计要求。榫齿在较大离心应力作用下,加之叶片工作过程中气流激振导致持续的高频低振幅振动,将导致大应力区萌生疲劳裂纹。

从故障叶片型面检查来看,榫头型面尺寸基本未偏离设计值,但是与同级其余叶片相比发现各榫齿磨损量不均匀。故障叶片对应的涡轮盘榫槽型面尺寸也未偏离设计,但是38号叶片第一道榫槽根部R尺寸在叶背面小于叶盆面。根据涡轮盘榫槽加工过程分析,此处R的差异可能是加工过程控制不当所致,此差异可能导致该榫槽与叶片榫头配合不均匀。四种状态共80个样品叶片的活动量测量结果也反映出38号榫槽安装叶片后切线活动量偏小,盘、片配合未达到设计要求。

綜上可得,涡轮I级转子38号叶片榫齿根部裂纹故障原因是涡轮盘制造过程控制不当,38号榫槽尺寸不均匀,叶片装配后盘、片接触不均匀,使第一道榫齿承受的离心力超过了设计值,导致第一道榫齿萌生疲劳裂纹,裂纹萌生后在叶片高频低振幅的振动应力下出现了高周疲劳扩展。

作者简介

闻腾炬,工程师,主要从事航空发动机转子部件修理技术工作。

王宏卫,工程师,主要从事金相分析技术工作。

梁鹏,助理工程师,主要从事航空发动机涡轮部件修理技术工作。