甘蔗联合收割机刀盘转速对行走速度的跟踪控制

(广西大学 机械工程学院,广西 南宁 530004)

引言

甘蔗联合收割机在作业时,各工作子系统间需要有合理的速比匹配控制,以适应蔗田复杂工况的变化。如果匹配不当,将会导致甘蔗宿根破头率、损失率、含杂率增大,严重的会导致甘蔗物流通道堵塞,从而影响甘蔗收割机的工作效率和蔗农的经济效益[1-2]。

邢克鹏等[3]通过理论分析,采用回油节流调速来控制剥叶马达转速,使剥叶马达输出转速能较好地配合行走系统,提高剥叶效果。张尧等[4]对甘蔗收割机各子系统进行了控制方案的分析与设计,通过各传感器的反馈信号经控制器进行控制,使收割机保持在额定工况附近工作。Neves等[5]利用速度传感器对转速数据进行采集并实时输入到控制系统控制流量阀,实现了输送辊的速度调节,通过这种变速控制降低了甘蔗的机械损伤。陆聪玲[6]通过PID控制使剥叶转速始终比输送滚筒转速高250 r/min,剥叶马达的转速可以很好地跟踪输送马达转速的变化,保证工作的协调性。

本课题组前期提出了一种基于机械式速度跟踪器的机液速度反馈控制系统[7],通过仿真表明该系统可用于甘蔗联合收割机各子系统间转速的协调联动控制,经济性好,但响应频率偏低。

本研究对比分析了两种砍蔗刀盘电液速度控制系统的优缺点,并进行了田间试验,为甘蔗联合收割机控制系统的设计和选择提供参考。

1 刀盘转速与行走速度组合匹配试验

甘蔗收割机在工作过程中行走速度是根据天气、地形以及甘蔗品种、长势等情况的变化而变化的,切割刀盘转速对行走速度的跟踪匹配显著影响到甘蔗的切割质量[8]。因此,需要找到行走速度与切割刀盘转速的合理匹配关系,保证收割机的收割效率,减少破头率,提高宿根切割质量。试验以甘蔗破头率为指标,统计出不同行走速度条件下的最佳刀盘转速,为后续刀盘转速与行走速度跟踪控制提供决策依据。

1.1 试验方案

在田间对甘蔗联合收获机进行行走速度的单因素试验,甘蔗联合收割机行走速度分别以1, 2, 3 km/h收割时,将刀盘转速分别以不同的转速(540, 570, 620, 660 r/min)进行收割,统计出同一行走速度下不同刀盘转速的甘蔗破头率,破头率最低即为最优转速,进行2次重复试验,以减少实验误差。

图1 速度组合匹配试验

1.2 试验结果与分析

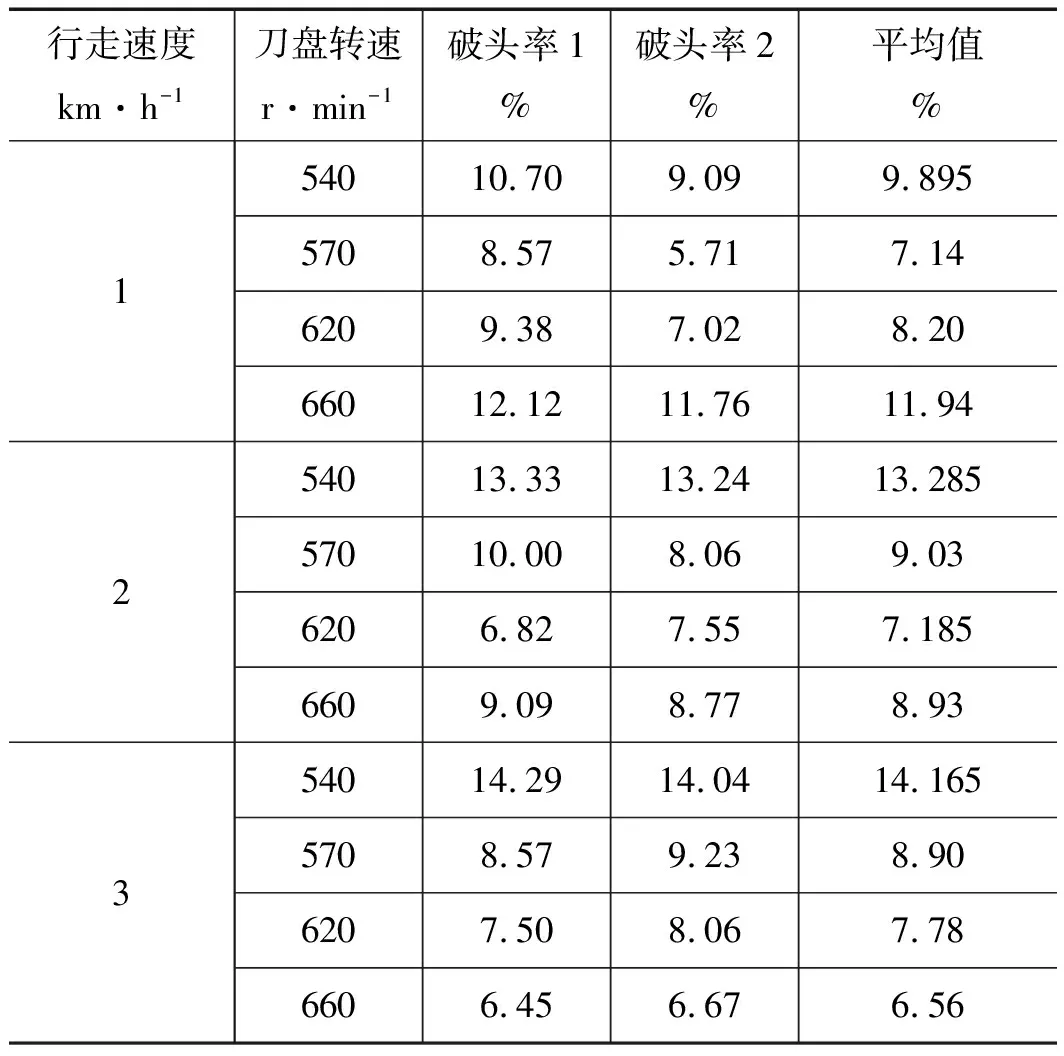

根据实验数据和式(1)统计出破头率,见表1。

CP=(NP/Na)×100%

(1)

式中,CP为甘蔗破头率;NP为甘蔗宿根破头数;Na为甘蔗总根数。

表1 试验数据

各行走速度下的甘蔗平均破头率趋势如图2所示。

图2 不同行走速度下甘蔗破头率趋势图

从表1和图2可得出如下结论:当行走速度为1, 2 km/h时,破头率α随着刀盘转速升高先降低后升高,分析是由于刀盘转速较低时甘蔗宿根被多次切割,容易导致破头率增加;当刀盘转速不断升高时,由于行走速度较慢,已经被切断的甘蔗宿根又被重复切割,导致宿根破裂,从而破头率增加;当行走速度为3 km/h时,破头率随着刀盘转速升高而降低,刀盘转速较低时甘蔗宿根存在被多次切割或者有漏割现象,导致破头率增加。行走速度和刀盘转速最优匹配组合为(1 km/h,570 r/min)、(2 km/h,620 r/min)、(3 km/h,660 r/min)时破头率最低。上述优化匹配组合条件下甘蔗的平均破头率为6.96%,满足机收甘蔗破头率小于10%的标准[9],图3为不同行走速度下对应刀盘转速的最佳匹配曲线。

图3 行走速度和刀盘目标转速的匹配关系

2 仿真模型的建立

2.1 两种刀盘转速控制方案

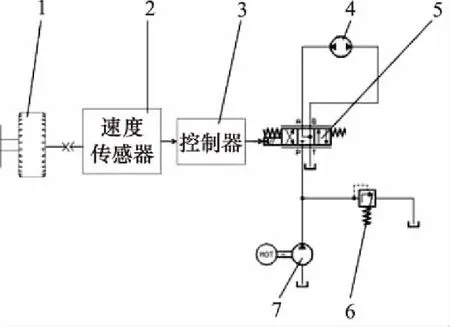

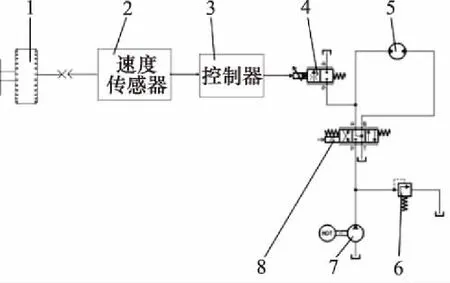

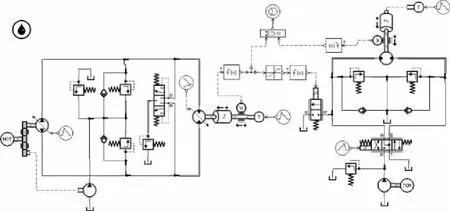

方案一采用电液比例进口节流调速系统,方案二采用电液比例旁路节流调速系统,如图4、图5所示,速度传感器将采集到的行走速度信号传送至控制器,控制器根据试验所得的最优匹配组合,计算出目标转速并转化为控制参数输出给三位四通比例换向阀或者比例流量阀,调节其阀口开度,控制进入马达的流量,从而使砍蔗刀盘马达的转速跟踪行走速度而变化,保证砍蔗刀盘转速与行走速度的速比约束关系。

1.行走马达 2.速度传感器 3.控制器 4.刀盘马达5.三位四通比例换向阀 6.溢流阀 7.液压泵 图4 方案一:电液比例进口节流调速系统

2.2 系统仿真模型的建立

通过AMESim建立电液比例进口节流调速系统和电液比例旁路节流调速系统的仿真模型分别如图6、图7所示。为了减小启动和变速瞬间带来的冲击,在设置行走变量泵控制信号时使用斜坡函数。车轮半径r为1.25 m,则行走速度的函数关系式为:

f1(x)=2πrx1=0.2335x1

(2)

1.行走马达 2.速度传感器 3.控制器 4.比例流量阀5.刀盘马达 6.溢流阀 7.液压泵 8.三位四通电磁换向阀图5 方案二:电液比例旁路节流调速系统

图6 方案一:电液比例进口节流调速系统仿真模型

图7 方案二:电液比例旁路节流调速系统仿真摸型

刀盘马达经减速比为2 ∶1的减速装置后得出实际刀盘转速值,则实际刀盘转速的函数关系为:

f2(x)=0.5x2

(3)

在AMESim中将比例阀的控制信号与刀盘转速进行标定,经二次项拟合后得到电液比例进口节流调速系统和电液比例旁路节流调速系统的控制信号函数关系分别为:

(4)

(5)

式中,x1为行走马达转速;x2为刀盘马达转速;x3为行走速度f1(x);r为车轮半径。

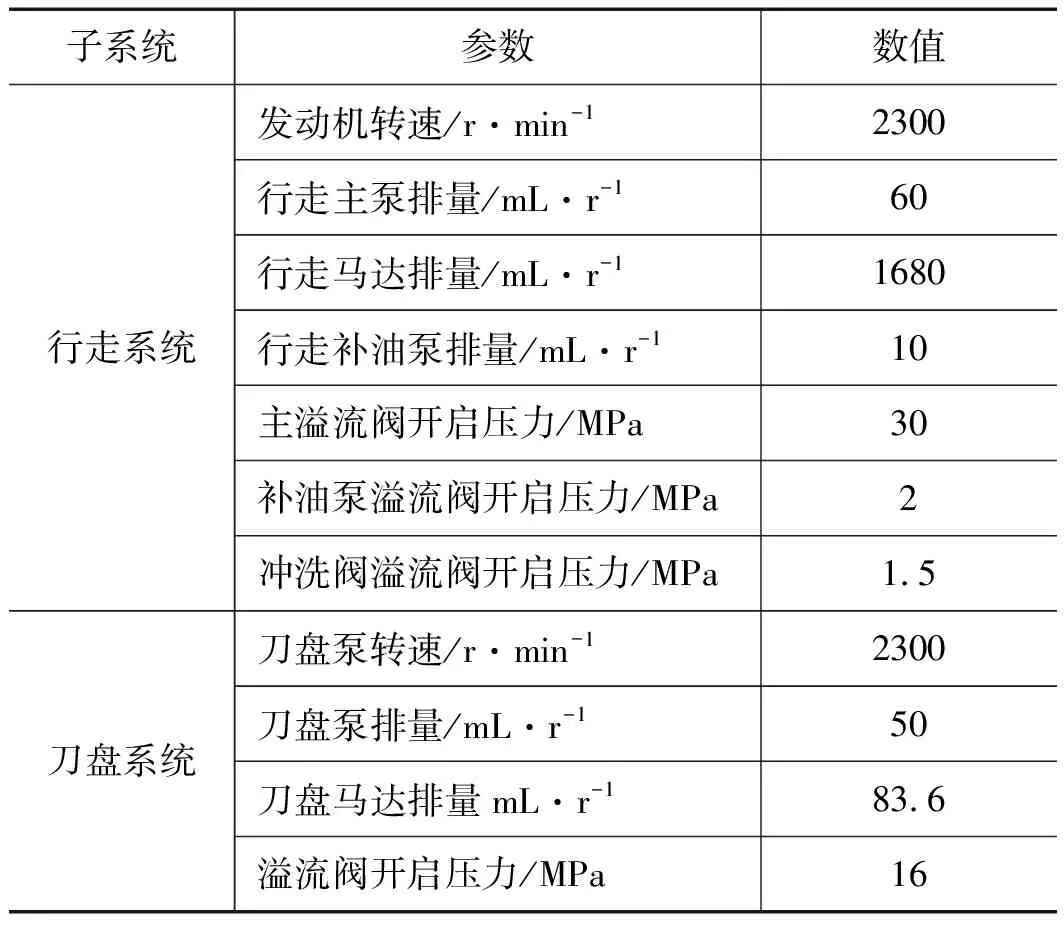

2.3 仿真参数

仿真参数根据甘蔗联合收割机上的各液压元件的实际参数进行设置,如表2所示。设置仿真时间为80 s,通信间隔为0.001 s。

表2 仿真参数

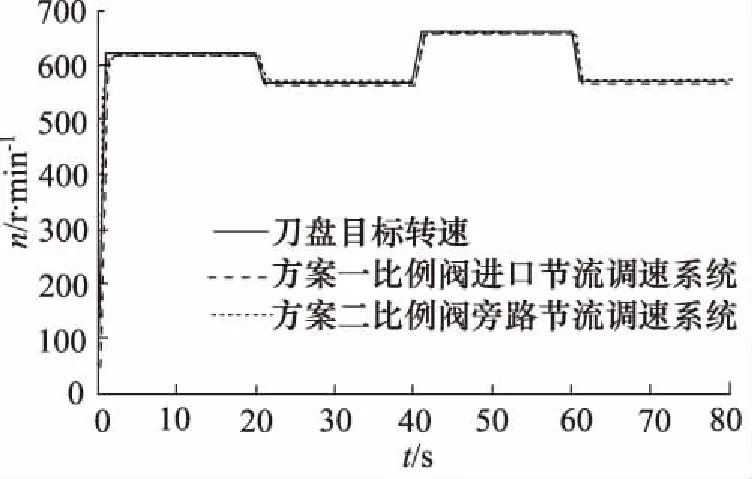

2.4 仿真结果与分析

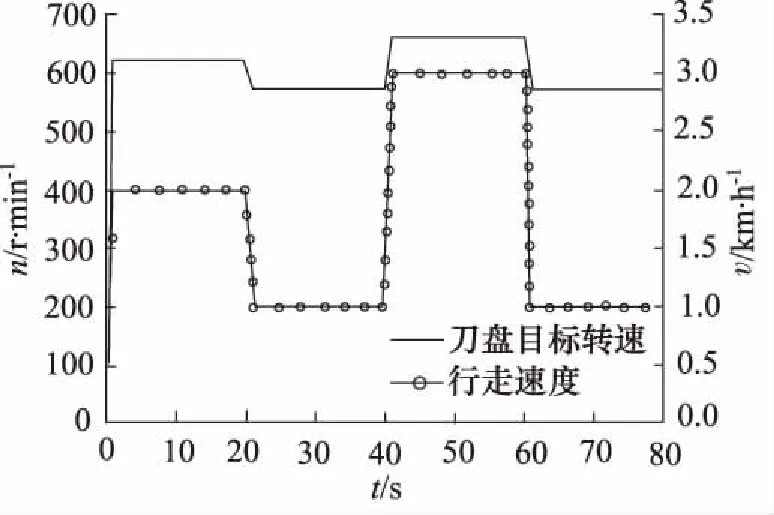

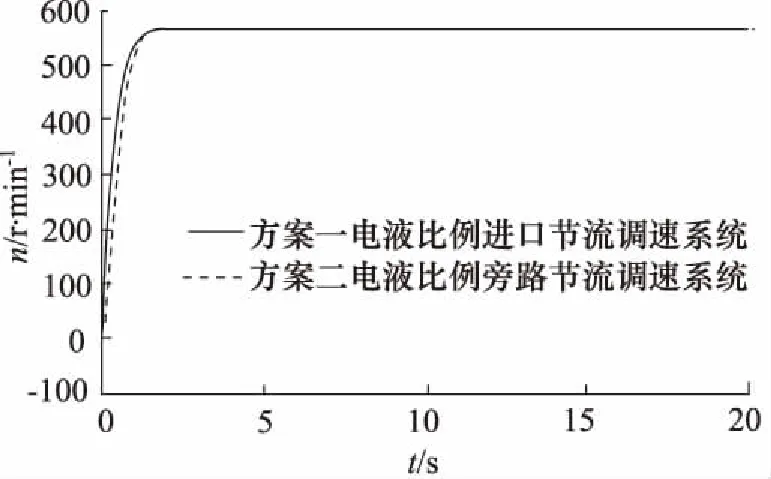

如图8所示为2个电液比例调速系统仿真得到的砍蔗刀盘马达转速对刀盘目标转速的跟踪对比曲线,可以发现:方案一电液比例进口节流调速系统的砍蔗刀盘马达经过1.49 s后转速稳定在620 r/min附近,误差在0.1%以内,后续的调整时间和误差为(1.49 s,0.1%);方案二电液比例旁路节流调速系统砍蔗刀盘马达经过1.24 s后转速稳定在620 r/min附近,与目标转速620 r/min误差在0.1%以内,后续的调整时间和误差为(1.24 s,0.1%),说明电液比例旁路节流调速系统的刀盘转速跟踪误差小,精度高,调整时间短,控制效果好。

图8 刀盘目标转速跟踪曲线对比图

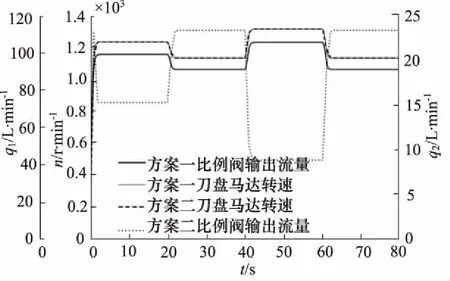

图9为两种节流调速系统对应的比例阀输出流量和砍蔗刀盘马达输出转速变化曲线。方案一的电液比例进口节流调速系统砍蔗刀盘马达转速与比例阀输出流量大小的变化趋势相同;方案二的电液比例旁路节流调速系统砍蔗刀盘液压系统采用旁通节流调速,比例阀开度越小,分流越少,砍蔗刀盘马达输出转速越高。

图9 比例阀输出流量与砍蔗刀盘马达转速曲线

刀盘速度对行走速度的响应曲线如图10所示。方案一电液比例进口节流调速系统的响应时间约为0.7159 s,方案二电液比例旁路节流调速系统的响应时间约为0.8062 s。甘蔗联合收割机正常收割作业时的平均行走速度约为0.55 m/s左右,因此在0.8062 s的时间内甘蔗收割机前行距离为0.44 m左右。

图10 刀盘转速对行走速度的响应曲线

据实验统计,甘蔗种植时两簇间距的平均值约为0.49 m[10],因此控制方案的过渡过程对甘蔗收割作业质量影响较小。

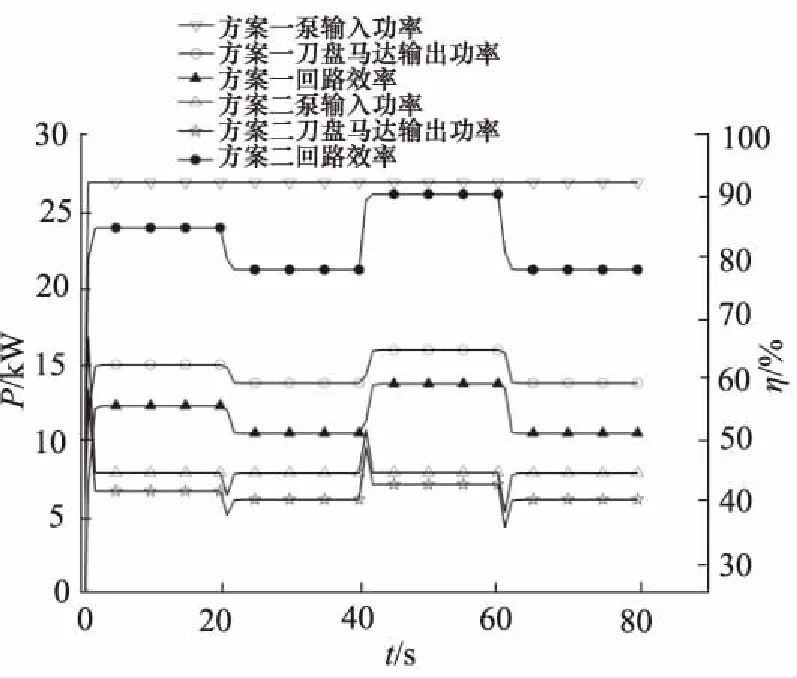

图11为回路效率曲线。液压回路的效率公式:

η=PN/PM

(6)

式中,η为回路的效率;PN为刀盘马达的输出功率;PM为泵输入功率。

方案一电液比例进口节流调速系统的泵输出功率为26.84 kW,刀盘马达的平均输出功率为14.52 kW,回路的平均效率54.11%;方案二电液比例旁路节流调速系统的泵输出功率为7.92 kW,刀盘马达的平均输出功率为6.54 kW,回路的平均效率82.60%,因此,方案一电液比例进口节流调速系统的回路效率较低,会导致油温的升高和泄漏量的增加以及较高的油耗。

图11 回路效率曲线

综上可见,方案二电液比例旁路节流调速系统的刀盘马达的调整时间较短,系统的响应时间能够满足甘蔗收割机的正常收割,回路的效率高,能耗较低,较适用于甘蔗联合收割机的刀盘转速对行走速度的跟踪控制,故选择该方案进行田间验证试验。

3 田间验证试验与结果分析

3.1 试验设备与材料

试验设备主要包括某中型切段式甘蔗联合收割机1台、1个PVG-32-1-PVEM比例阀、2个接近转速传感器、3个GSEE-TECH压力传感器、1个S7-200 PLC、1个EM235扩展模块、1个SAMKOON AK-070MG触摸屏、24 V车载直流电源、1台笔记本电脑、10 m卷尺等。试验地点:广西大学扶绥甘蔗试验基地,甘蔗品种:中蔗1号。图12为搭建的测试系统示意图。

图12 试验测试系统示意图

田间验证试验时,甘蔗联合收割机行走速度分别以1, 2, 3 km/h收割,控制系统按照行走速度和刀盘转速最优匹配组合(1 km/h,570 r/min)、(2 km/h,620 r/min)、(3 km/h,660 r/min)对刀盘转速进行匹配控制。

3.2 试验结果与分析

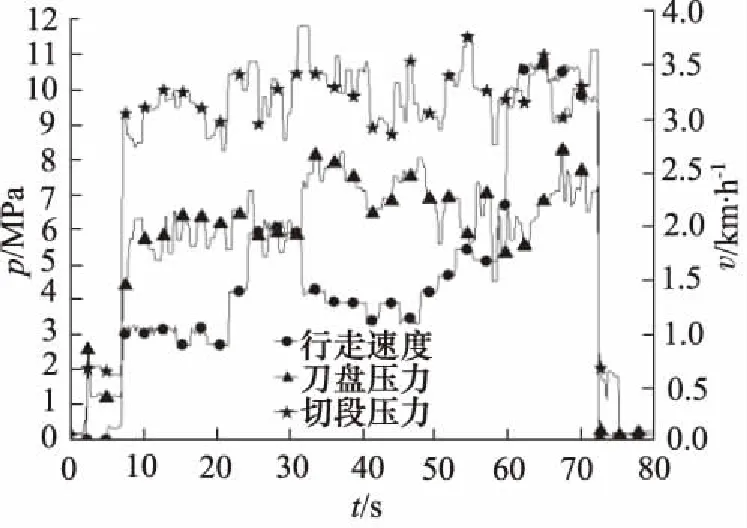

试验结束后将行走速度和刀盘转速数据进行滤波处理后绘制曲线图,如图13所示。刀盘转速能按照最佳匹配值跟踪行走速度的变化而变化,甘蔗联合收割机正常收割时刀盘转速会比预控的转速低10~20 r/min,分析是由于收割机进行收割作业时是带负载工作的,收割时系统的压力比空载要高,比例阀两端的压差增大,通过的流量也会增大,分流增大,故刀盘转速比空载时要低。刀盘转速的最大误差为3.51%,说明该控制系统能够满足甘蔗联合收割机刀盘转速协调联动控制的要求。

图13 刀盘转速对行走速度跟踪曲线

由图14可知当行走速度改变时,刀盘压力和切段压力始终处于最佳的工作压力的范围之内,即刀盘压力为7~12 MPa,切段压力为5~8 MPa,说明收割机一直处于高效的收割工作状态。

图14 行走速度与刀盘压力、切段压力曲线

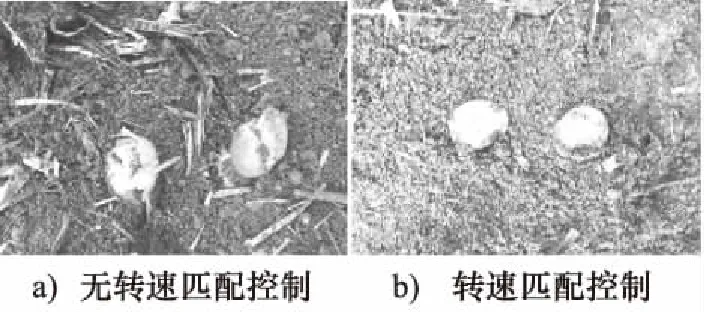

由表3甘蔗破头率数可知,甘蔗破头率在5%~8%之间,平均破头率为7.02%,与刀盘转速和行走速度优化匹配组合条件下的平均破头率6.96%基本一致,满足收割机的设计要求。图15为甘蔗宿根切口质量对比图,未进行刀盘转速和行走速度跟踪控制的甘蔗宿根切口出现一簇甘蔗被两刀甚至多刀切割,从而影响来年的宿根发芽率;进行刀盘转速和行走速度跟踪控制后,甘蔗宿根切口平整,切割质量较好。

表3 田间验证试验破头率

图15 甘蔗宿根切口质量对比图

4 结论

(1) 仿真对比结果表明,电液比例旁路节流调速系统的转速调整时间较短,回路效率较高。能够满足砍蔗刀盘转速对行走速度的跟踪要求,较适合于甘蔗联合收割机的刀盘协调联动控制;

(2) 田间试验验证了电液比例阀旁路节流调速控制方案的可行性。通过甘蔗收割试验,控制系统在高效的收割工作状态下能根据要求对刀盘转速进行自动控制,刀盘转速的最大误差为3.51%,平均破头率为7.02%;甘蔗宿根切口平整,切割质量好。