基于PLC的盾构拼装机举升油缸同步控制

(1.陕西铁路工程职业技术学院 轨道工程系,陕西 渭南 714099;2.长安大学 机械工程学院, 陕西 西安 710064)

引言

随着城市的快速发展,地面交通已经远远不能满足人们出行的需求,地下空间的快速崛起给人们的出行带来了很大方便,盾构机作为目前地铁施工中应用最广泛的设备,是一种集机械技术、电子技术、控制技术等多学科融合而成的机电一体化设备[1]。盾构施工法相比于其他隧道施工工法最大的优点就是隧道衬砌一次成型,并且施工过程高效、快速、安全。管片拼装机是盾构机的重要组成部分,是完成隧道衬砌一次成型的核心装置。拼装机有6个自由度,分别可实现锁紧、升降、平移、回转、俯仰、横摇和偏转7种动作,各种动作通过液压系统驱动调节,以保证管片的精确就位。管片的举升是管片精确就位过程中非常重要的一环,举升油缸的同步精度对拼装机后续动作的协调起着至关重要的作用。故本研究采用S7-200可编程控制器作为整个闭环控制系统的核心,以磁致伸缩传感器实时检测与反馈油缸位移情况,通过PLC分析处理反馈信号,并经放大后控制电磁比例换向阀的开度大小,进而控制进入油缸的流量,实现油缸的同步控制,该控制系统同步精度高,运行稳定可靠,具有较强的工程应用价值。

1 液压缸系统模型

液压缸系统的典型形式是对称式结构,如图1所示。

图1 液压缸系统模型结构图

磁致伸缩传感器实时检测油缸运行状况并反馈于PLC系统,经控制器分析处理,信号放大器放大,最后将信号传输给电磁比例方向阀,通过方向阀阀芯的开度变化实现系统流量和压力的控制,进而实现举升油缸的同步控制。该控制系统的关键就是在控制信号与活塞缸运行轨迹及位移传感器之间建立一种闭环反馈机构,以保证举升油缸的同步精度[2]。

2 液压缸运行轨迹设计

假设活塞缸初始运动时刻为tB,对应的位置为xB,运动结束时刻为tE,对应的位置为xE,则活塞缸的运动轨迹应满足如下约束:

x(tB)=xB,x(tE)=xE

(1)

(2)

(3)

公式中的式(1)~式(3)分别代表活塞缸运动过程中的位移、速度与加速度的平滑条件。

根据活塞缸运动的平滑条件构建如下函数:

(4)

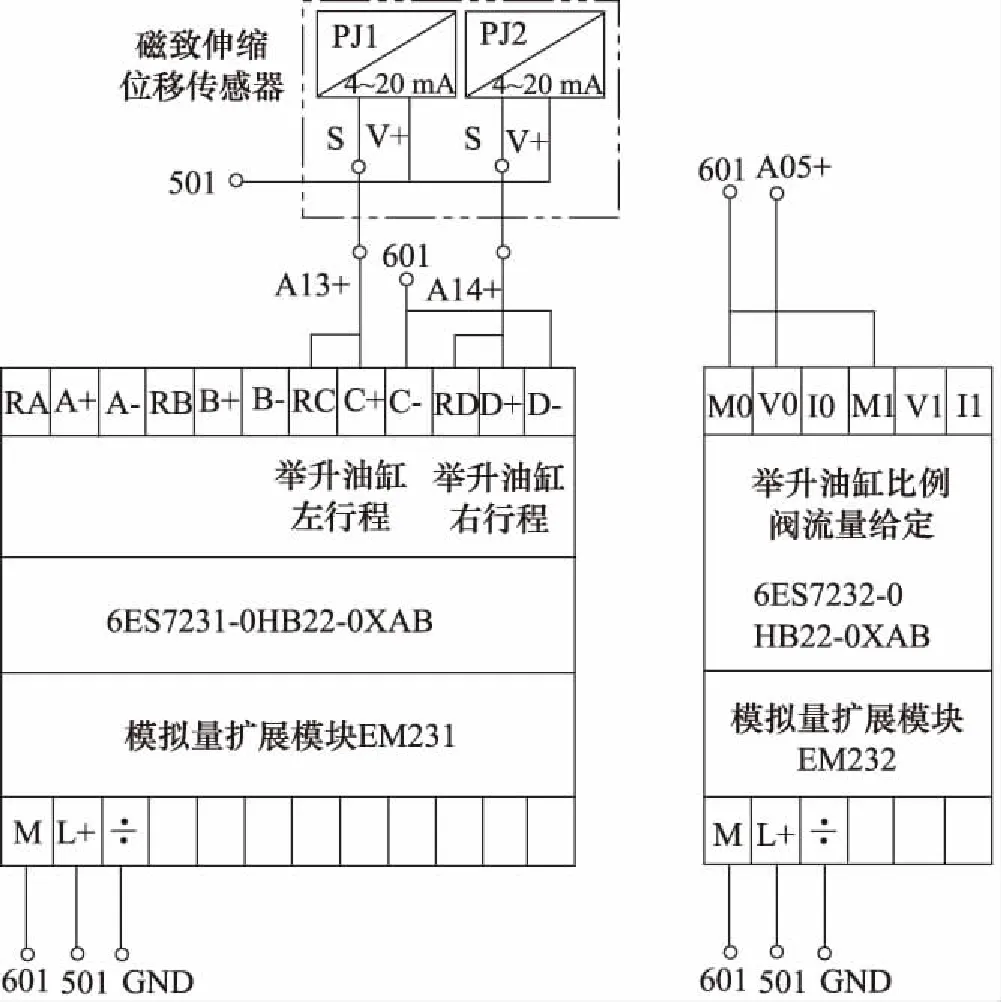

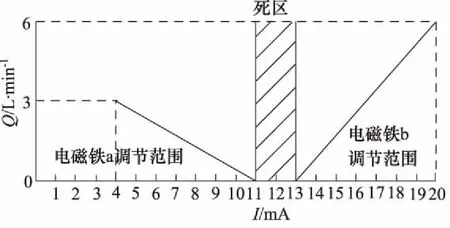

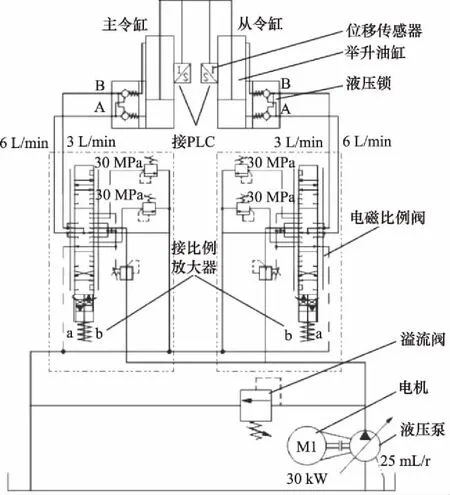

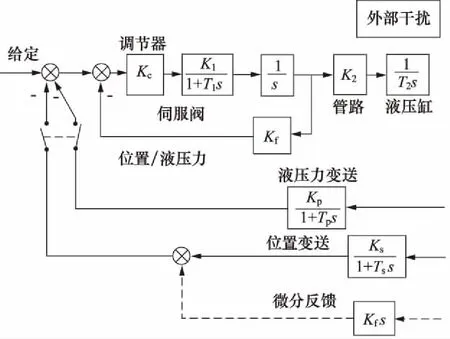

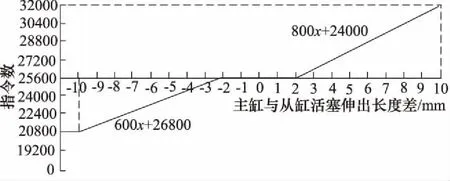

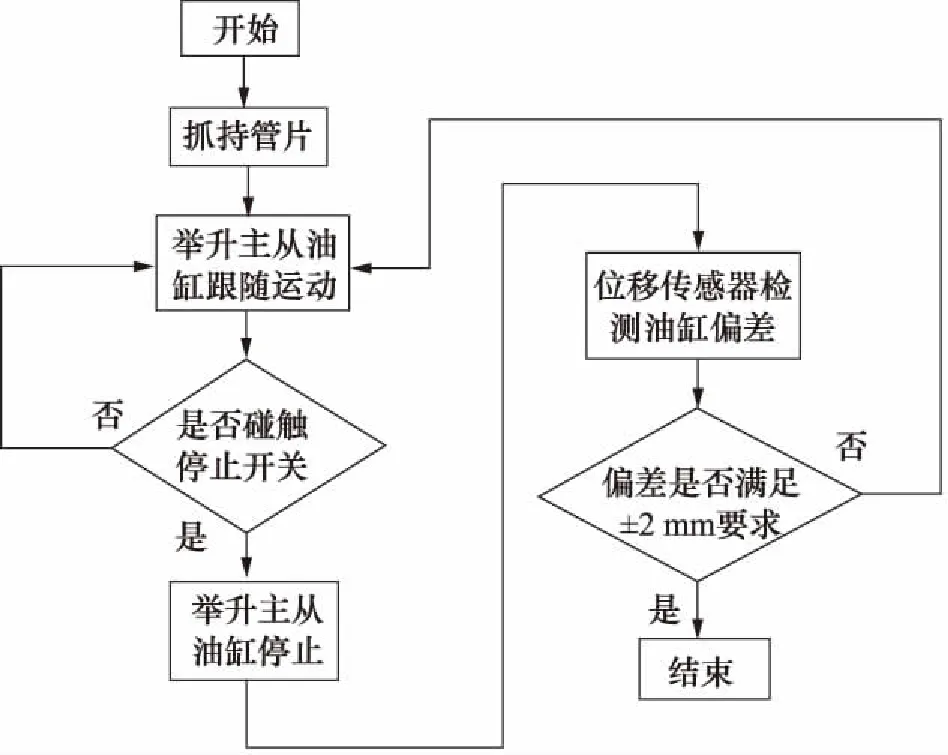

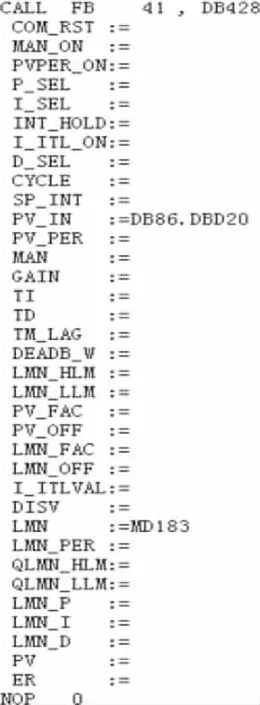

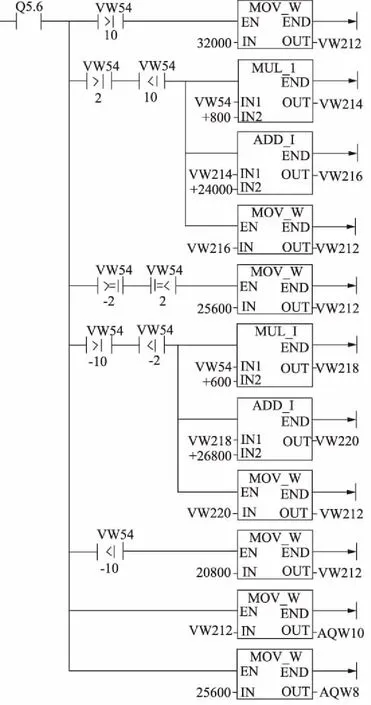

公式中的Ta为加减速时间常数;Tb为匀速时间常数,t′=(t-Tb,f1=3Ta/2+Tb 故对液压缸的运行轨迹设计如下: (5) 公式(5)形式的液压缸运行轨迹具有符合式(1)~式(3)的平滑条件,可对活塞运行加速度进行限定,避免过大的液压冲击,可对活塞的最大运行速度进行限定等优点。 整体模块回路图如图2所示。 图2 PLC模块回路图 PLC控制器采用了多个模拟量扩展模块,其主要作用是进行数模转换,可编程控制器主要进行逻辑运算,发布控制指令。 液压系统主要由举升油缸、磁致伸缩位移传感器、电磁比例换向阀及液压泵等组成。系统采用比例阀作为控制元件,举升油缸的无杆腔最大通油流量为6 L/min,有杆腔最大通油流量为3 L/min,根据系统的控制模式可知,PLC输出电流与比例换向阀阀口开度的关系曲线如图3所示。由曲线可以看出,阀口开度与比例电磁铁b的电流成正比关系,即电流越大,阀口开度越大,与电磁铁a的电流成反比关系。位移传感器,量程0~1500 mm,输出信号为4~20 mA。 图3 PLC输出电流与阀的流量关系曲线图 控制与检测是系统的核心环节,其原理图如图4所示。 图4 PLC控制原理图 拼装机举升过程中,磁致伸缩位移传感器实时检测左右两侧油缸的位移状况,输出4~20 mA电信号,经过EM231扩展模块进行A/D转换之后,传输给PLC控制器,通过运算判断两侧油缸的位移是否一致,如果偏差超出范围,控制器发出指令,经EM231扩展模块进行D/A转换,并经信号放大器放大之后,传输给比例换向阀,调节阀口开度大小,实现两侧油缸的同步控制。 举升油缸同步控制系统原理图如图5所示。 同步控制系统将两侧油缸分别设为主令缸和从令缸,磁致伸缩位移传感器实时跟踪、检测油缸位移情况,并反馈于PLC控制器,经分析判断后,通过信号放大器传输于两侧比例换向阀,调节阀口开度大小。给 图5 举升油缸同步控制系统原理图 定比例电磁铁b的电流范围为14~20 mA,此时油缸无杆腔进油,活塞杆伸出,给定电磁铁a的电流范围为4~10 mA,此时油缸有杆腔进油,活塞杆缩回,通过不断调整从令缸的伸出与缩回,实现两侧油缸的同步运动。 由液压控制系统可知,电磁比例阀相当于二阶振荡环节,为进一步分析闭环控制回路的动态性能,建立系统AGC模型如图6所示。 图6 闭环控制回路AGC动态检测模型 通过对AGC动态检测模型有位移反馈与无位移反馈两种情况下系统阶跃响应曲线进行对比发现,增加位移反馈补偿环节,系统响应速度加快,超调量减小,系统在短时间内趋于稳定。而利用改变增益控制超调量的方法会引起系统的不稳定,故采用位移微分反馈环节可有效调节系统的动态性能。系统阶跃响应曲线如图7曲线2所示,曲线1为增加位移微分负反馈后的响应曲线。 图7 系统阶跃响应曲线对比图 设定控制主令缸的比例电磁铁电流恒为16 mA,主令缸电磁比例换向阀的函数如式(6)所示: (6) 令控制从令缸的电磁铁电流在13~20 mA之间变化,从令缸比例换向阀的函数如下: (7) 公式中的x为主令缸与从令缸活塞伸出长度之差。 控制从令缸的指令曲线函数如图8所示。 图8 从令缸指令曲线函数图(油缸举升) 油缸下降的同步控制过程中,令控制主令缸的比例电磁铁电流恒为8 mA,控制从令缸的电磁铁电流在4~11 mA之间变化。电磁比例换向阀的电流函数类似于举升过程的电流函数。故得出控制从令缸的指令函数如图9所示。 图9 从令缸指令曲线函数图(油缸下降) 盾构拼装机举升油缸动作前,机械抓持手首先要牢牢抓紧管片,待压力继电器发出可动作信号后,举升主从油缸开始跟随运动,直至触碰限位开关后停止动作。位移传感器检测油缸偏差是否满足±2 mm精度要求,满足即可进行下步动作。依据举升油缸同步动作的实现过程,设计自动控制流程图如图10所示。 图10 举升油缸同步动作自动控制流程图 依据流程图分别采用两种不同的编程语言及逻辑分别设计程序如图11~图13所示。 分别对两种不同编程逻辑的油缸同步动作幅值和相位进行仿真,仿真曲线如图14所示。 图14中a为采用梯形图程序的幅值、相位特性曲线,b为语句表程序的幅值、相位特性曲线。通过对比可以发现,曲线a的编程逻辑明显改善了油缸同步动作的动态性能,减小了动作的相位滞后,提高了同步动作的控制精度。 图11 油缸同步动作语句表程序图 图12 油缸举升梯形图程序 图13 油缸下降梯形图程序 图14 幅值相位对比曲线图 基于PLC的举升油缸闭环同步控制系统,结构简单、功能强大、抗干扰性强,经现场调试运行,系统实现了举升油缸的自动化控制,并且在油缸上升和下降过程中具有自动纠偏功能,控制精度可达±2 mm,运行稳定可靠,消除了人工操作带来的实时性误差,有效提高了拼装机举升管片的同步精度和效率,在盾构拼装机上具有一定的应用前景和价值。3 控制系统的硬件组成及参数

3.1 PLC的硬件组成及参数

3.2 液压系统的硬件组成及参数

4 控制系统工作原理及特性分析

4.1 PLC控制原理

4.2 举升油缸同步控制原理

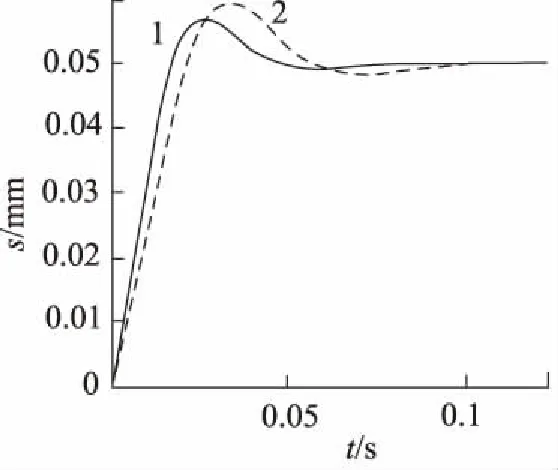

4.3 闭环控制回路动态性能及稳定性分析

5 举升油缸同步控制的实现过程

6 举升油缸同步控制的程序设计

7 结论