花生油中塑化剂污染的来源分析及管控方法

韩瑞丽,杨克英,袁婷兰,金青哲

(1.费县中粮油脂工业有限公司,山东 临沂273400; 2.中粮艾地盟粮油工业(菏泽)有限公司,山东 菏泽 274000; 3.江南大学 食品学院,江苏 无锡 214122)

近年来发生的“塑化剂超标事件”引发了人们对塑化剂的进一步关注和思考。邻苯二甲酸酯类物质是最常见的塑化剂,对塑料成型有一定作用[1],随着其使用和时间的推移,不断地释出至大气、土壤和水域中,对环境造成污染,从而对人类健康造成潜在影响。由于邻苯二甲酸酯类物质急性毒性较低,尚未发现由于人体或环境对该类化合物暴露而引起的灾害[2]。但急性毒性低并不意味着其安全,毒理学试验表明,邻苯二甲酸二(2-乙基)己酯(DEHP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸丁苄酯(BBP)有可能引起男性内分泌紊乱,促进女性性早熟[3]。欧盟、美国、日本、中国都先后将邻苯二甲酸酯类物质列入优先控制污染物的黑名单[4]。2012年,我国卫生部公布了《卫生部办公厅关于通报食品及食品添加剂中邻苯二甲酸酯类物质最大残留限量的函》,2013年,卫生部进一步将婴幼儿食品、白酒、食用油、方便食品等纳入塑化剂风险监测的重点食品。

近年来,已有研究关注植物油塑化剂污染的风险情况,以及相关的风险防控措施[5-6]。花生油作为很多人喜爱的、具有特殊风味的食用油,其生产过程中存在可能的塑化剂污染风险。近年从市场抽检的花生油中,存在着部分花生油邻苯二甲酸酯超标的现象。胡爱鹏等[7]研究了原料及制油工艺对花生毛油中塑化剂含量的影响,但未对花生油生产的各个环节进行全面排查分析可能污染塑化剂的原因。为提高产品质量,排除花生油中塑化剂的污染风险,本文从原料、转运、加工、油品储存全过程进行风险评估和分析,对与原料、半成品、成品直接接触的材料和可能存在引入风险的各环节进行了全面排查,并根据分析结果采取针对性的管控措施,以期为花生油加工企业提供参考和借鉴,生产健康安全的产品。

1 检测方法

1.1 花生油中塑化剂的检测

花生油中邻苯二甲酸酯的含量按照GB 5009.271—2016《食品安全国家标准 食品中邻苯二甲酸酯的测定》检测。主要检测DEHP、DBP、邻苯二甲酸二异壬酯(DINP)的含量。

1.2 其他固体材料中塑化剂的检测

输送机传送带、滤油机塑料油嘴、导油塑料管、膨体带、有机玻璃、聚四氟垫片、滤板、滤纸、滤布、筛选机塑料畚斗、蒸炒锅垫片等固体材质的样品,送至有资质的第三方检测机构,按照GB 31604.30—2016《食品安全国家标准 食品接触材料及制品 邻苯二甲酸酯的测定和迁移量的测定》,检测其塑化剂DEHP、DBP、邻苯二甲酸二异丁酯(DIBP)、邻苯二甲酸二壬酯(DNP)和 DINP含量。

2 花生油中塑化剂的来源分析

2.1 原料

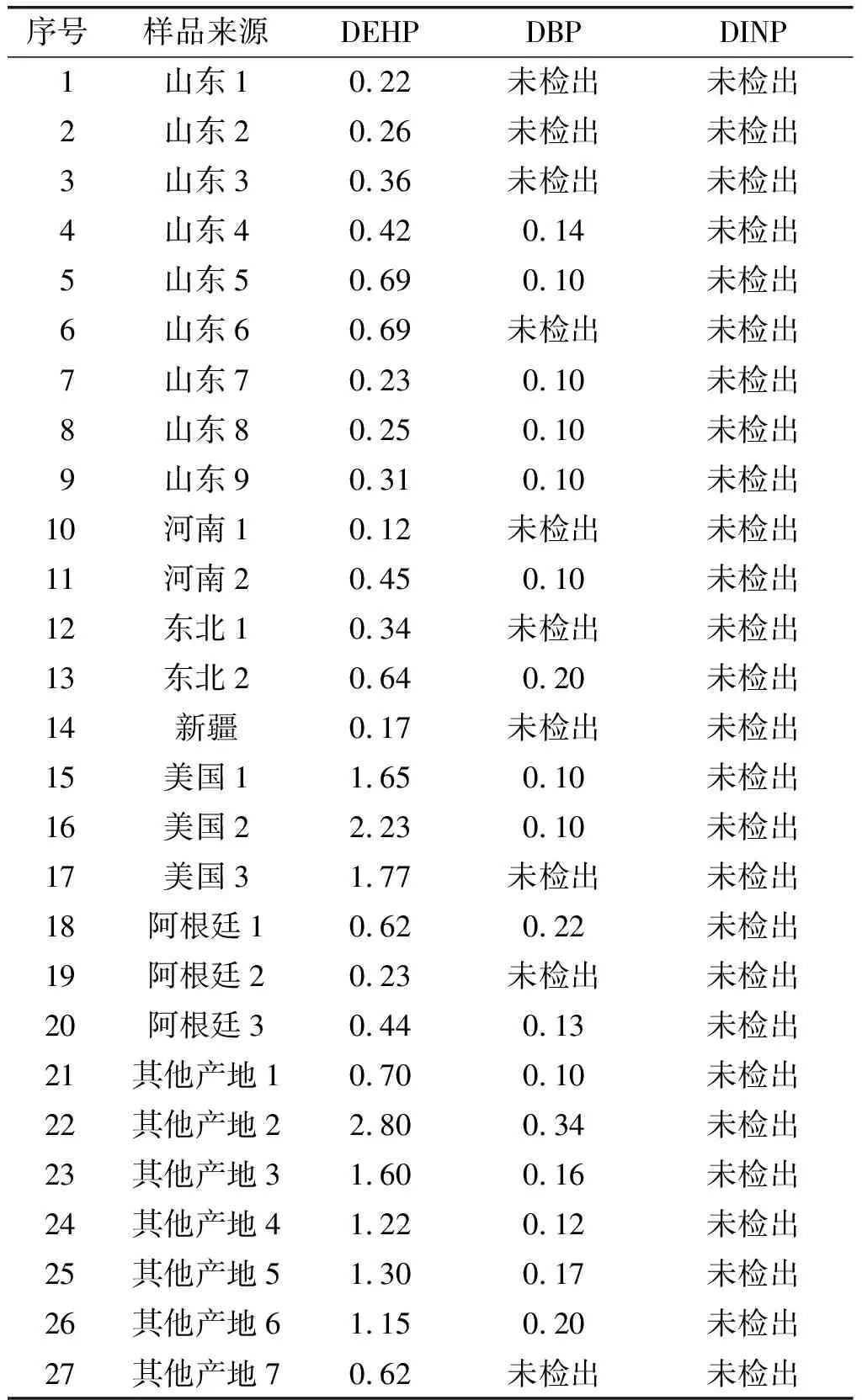

搜集27份不同产地、不同品种花生仁样品,将其粉碎后,微波炉加热1 min,采用手动榨油机压榨制得花生油,检测其塑化剂含量,结果见表1。

由表1可知,不同产地的花生仁原料压榨制得的花生油中DINP均未检出,DEHP和DBP含量高低不等,说明其受到不同程度的邻苯二甲酸酯污染。已有研究在空气和土壤中检出邻苯二甲酸酯[8-9]。油料作物可通过从土壤、空气中吸收部分邻苯二甲酸酯后,将其迁移到油料中,再随着加工迁移到油中,不同种植区域环境受邻苯二甲酸酯污染程度、花生收获和储存过程中所接触的材料不同,花生原料受污染的程度也不同。花生原料中的邻苯二甲酸酯在制油过程中发生迁移是花生油中塑化剂的重要源头。因此,采购合格的原料是保证花生油品质的重要手段。

表1 不同产地来源的花生仁样品制得的花生油中塑化剂含量 mg/kg

2.2 包装编织袋

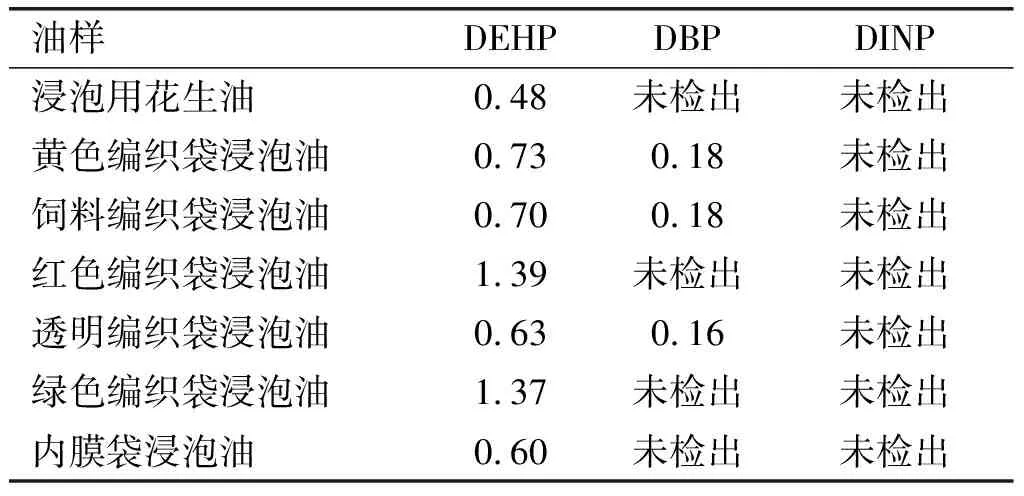

从原料储存和转运现场收集各种编织袋,剪碎,单个碎片直径小于等于0.3 cm。准确称取3 g试样,浸泡于300 mL花生油中,加热至130℃,恒温40 min后,室温浸泡1个月,过滤,检测油中塑化剂含量,结果见表2。

表2 编织袋浸泡油塑化剂含量 mg/kg

由表2可知,浸泡各种编织袋的花生油中DEHP和DBP含量均有不同程度的升高。而花生原料大多采用塑料编织袋包装,在油料预处理过程中,需要划破编织袋后将油料倒入进料斗,划破的编织袋碎屑会混入油料中。塑料编织袋是以聚乙烯和聚丙烯为主要原料的,其邻苯二甲酸酯组分与油接触的过程中会迁移到油中,导致油中的邻苯二甲酸酯含量升高[10]。因此,装花生仁的编织袋是花生油中塑化剂污染的来源之一。

2.3 与产品直接接触的材料

从物料转运和生产现场取得与产品直接接触的材料样品,检测其塑化剂含量,结果见表3。

表3 与产品直接接触材料的塑化剂含量 mg/kg

由表3可知,输送机传送带、滤油机塑料油嘴和导油塑料管的塑化剂含量很高,而膨体带、有机玻璃、聚四氟垫片、筛选机塑料畚斗、蒸炒锅垫片等均未检出塑化剂。因此,物料转运过程中原料与传送带的直接接触和传送带的磨损、油品在过滤过程中与塑料油嘴的直接接触、传输过程中与塑料管的直接接触,都可能会将其中含有的邻苯二甲酸酯带入油中。所以,输送机上的传送带、滤油机上的塑料油嘴和传输油品的塑料管也是花生油中塑化剂的来源之一。

2.4 与产品直接接触的车间设备零件

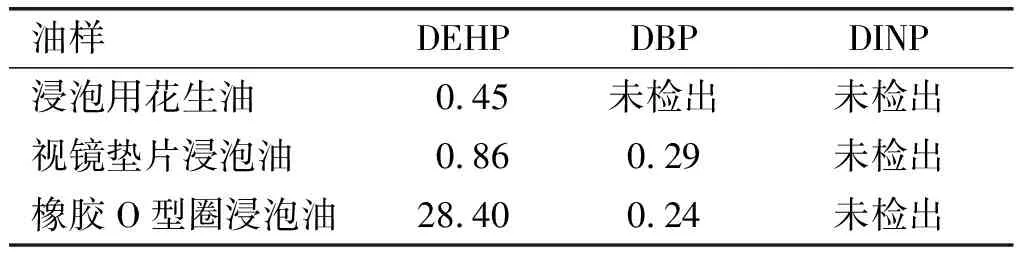

拆下车间设备上使用的视镜垫片和橡胶O型圈,剪碎,单个碎片直径小于等于0.2 cm。准确称取3 g试样,室温下浸泡于300 mL花生油中,一周后检测油中塑化剂含量,结果见表4。

表4 视镜垫片和橡胶O型圈浸泡油塑化剂含量 mg/kg

由表4可知,视镜垫片和橡胶O型圈浸泡油的DEHP和DBP含量均比浸泡用花生油的高,其中DBP由未检出增加至接近限量(0.3 mg/kg),经橡胶O型圈浸泡后DEHP含量由0.45 mg/kg增加到28.4 mg/kg,超出限量(1.5 mg/kg)18倍。可能的原因是视镜垫片和橡胶O型圈本身含有塑化剂,也有可能是被塑化剂污染的花生油中的塑化剂迁移导致。因此,生产设备上使用的视镜垫片和橡胶O型圈是花生油中塑化剂的来源之一。

2.5 加工过程分析

采用3批花生仁原料,按照2.1的方法处理,得到原料油,将原料油、开机第一锅油和压榨花生毛油(生产现场取得)进行塑化剂含量检测,同时也检测了2批次刮渣机滤渣油(生产现场取得),研究加工过程对花生油中塑化剂含量的影响,结果见表5。

表5 加工过程中花生油的塑化剂含量变化 mg/kg

花生油DEHPDBPDINP原料油11.340.26未检出开机第一锅油12.060.21未检出压榨花生毛油11.760.14未检出原料油21.600.16未检出开机第一锅油23.820.13未检出压榨花生毛油21.400.10未检出原料油30.670.22未检出开机第一锅油31.220.10未检出压榨花生毛油30.83未检出未检出刮渣机滤渣油13.890.80未检出刮渣机滤渣油215.371.47未检出

由表5 可知,与原料油相比,压榨花生毛油DEHP 含量变化不大,DBP含量有所降低,而开机第一锅油DEHP含量升高约1倍,DBP含量稍有降低,但高于压榨花生毛油。压榨花生毛油为生产满罐时取上、中、下综合样,油品比较均匀,邻苯二甲酸酯含量较低;而开机第一锅油经过加工设备和管道时,不可避免地会混入上批次加工时残存的油,这些油经过与设备和管道的长时间接触,可能会迁移出部分邻苯二甲酸酯,导致开机第一锅油中的邻苯二甲酸酯含量升高。刮渣机滤渣多是细碎的固体物质,吸附能力较强,可能会吸附部分邻苯二甲酸酯,导致滤渣油的DEHP和DBP含量均超出限量。

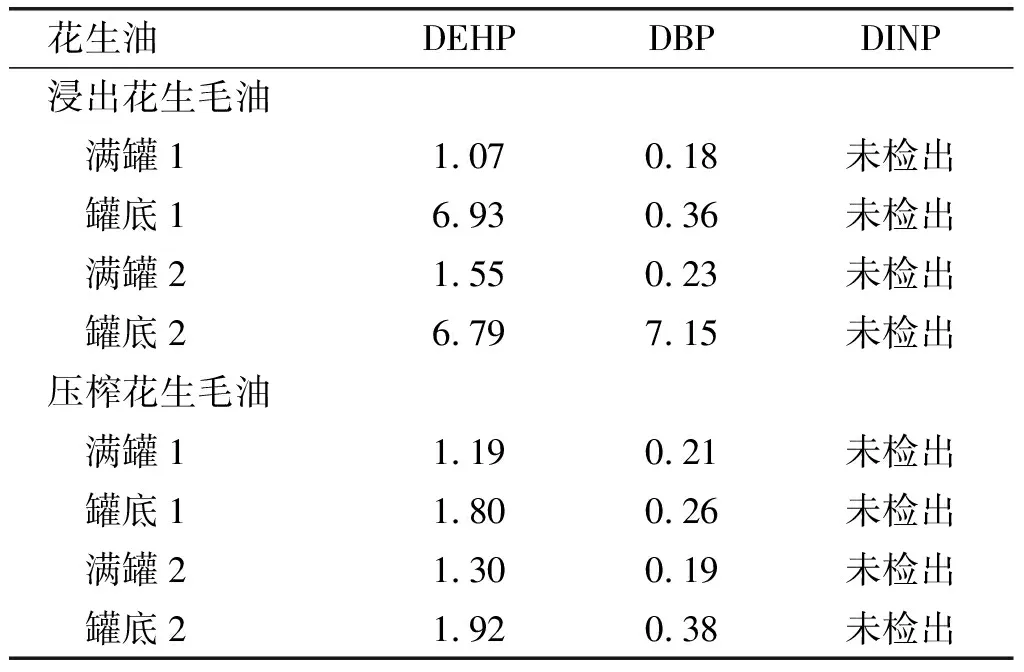

2.6 储存过程分析

分批次跟踪检测浸出花生毛油、压榨花生毛油满罐油和罐底油(生产现场取得)的塑化剂含量,满罐油取上、中、下3层的综合样,结果见表6。

由表6可知,浸出花生毛油和压榨花生毛油的罐底油中DEHP和DBP的含量均比满罐油的高,且超出限量。此外浸出花生毛油的罐底油中DEHP含量均高于压榨花生毛油。浸出工艺中使用的有机溶剂在浸出油的同时也会溶解邻苯二甲酸酯,使其富集迁移至油中[6]。 刘玉兰等[11]研究发现不同的制油工艺制得的芝麻毛油中邻苯二甲酸酯含量存在明显差异,不同种类的邻苯二甲酸酯(DEHP、DBP、DINP)富集也存在差异。

表6 满罐毛油与罐底油塑化剂含量 mg/kg

3 花生油中塑化剂污染的控制和脱除

3.1 更换传送设备和橡胶材质配件、垫片

将物料转运所用装载机和传送带改为不锈钢绞龙;原料清理车间、压榨车间、滤油车间、浸出车间、油罐区等各环节使用的各种橡胶垫片全部换为聚四氟垫片,一律不得使用橡胶O型圈。导油所用塑料软管更换为不锈钢软管,彻底清除工艺中所有涉塑材质。

3.2 花生油经沉降后再使用

通过上述试验可以看出,刮渣机滤渣油、罐底油中邻苯二甲酸酯含量明显高于同批次产品,因此压榨花生毛油应进行沉降,滤油时只开启储油罐边阀,不开启底阀,将抽取油品重新过滤。罐底油和刮渣机滤渣油单独处理,不能用于直接生产食用油;另外,开机第一锅油单独存放,根据检测结果决定其用途。

3.3 原料筛选

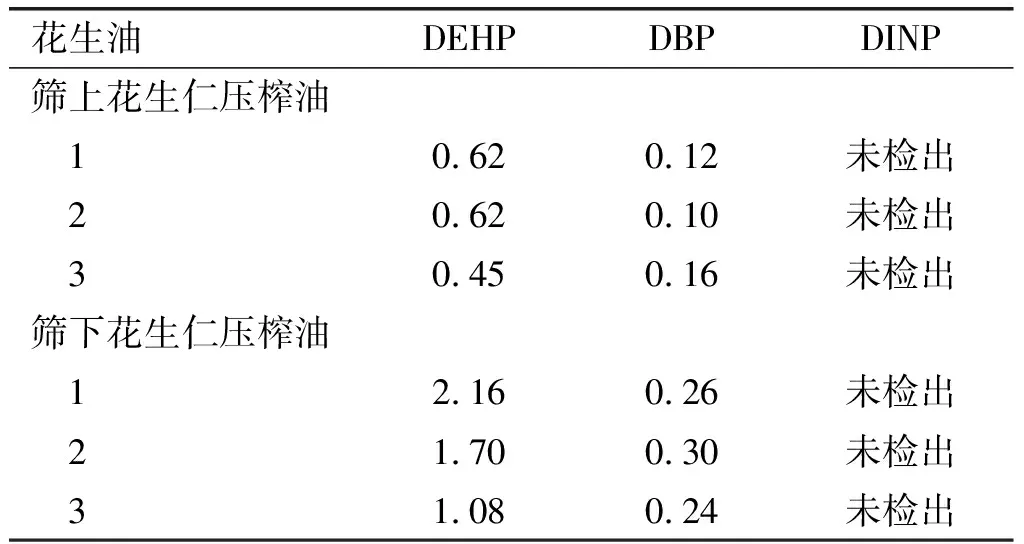

原料清理过程增加风选设备,除去编织袋、塑料薄膜、尘土等杂质。花生仁用直径5.5 mm的筛子过筛后,分别将筛上和筛下的花生仁压榨制油后检测塑化剂含量,结果见表7。

由表7可知,筛下花生仁压榨油的塑化剂含量比筛上花生仁压榨油的高,筛下的花生仁含有破碎粒、受损粒、不成熟粒等,这些籽粒易受塑化剂污染,致使花生油中塑化剂含量有超标的风险。因此,花生仁需经过分级筛选加工,筛上原料(占原料总量70%~80%)所产压榨花生毛油可直接用于成品油的原料油,筛下原料(占原料总量的20%~30%)所产压榨花生毛油需通过精炼等处理脱除塑化剂。

表7 筛上、筛下花生仁压榨油塑化剂含量 mg/kg

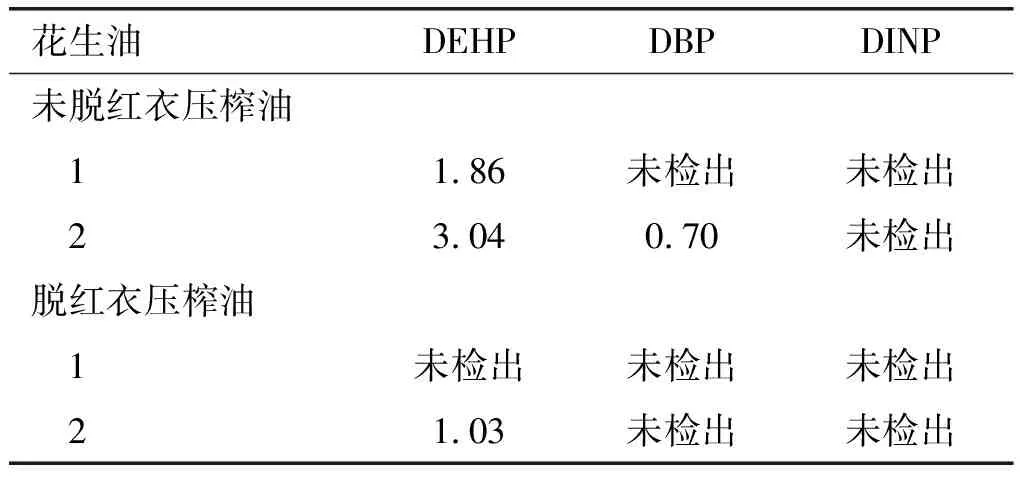

3.4 脱除红衣试验

由于大部分的物理性杂质和污染物粘附于花生仁的表面,试验研究了花生仁脱除红衣前后压榨油的塑化剂变化情况,结果见表8。

表8 花生仁脱红衣前后压榨油塑化剂含量 mg/kg

由表8可知,花生仁脱除红衣后,其压榨油中DEHP和DBP的含量大幅度降低,这可能与其污染源接触部位的差异有关。胡爱鹏等[7]研究发现脱皮花生仁制得的油脂中DBP、DEHP和DINP含量明显比未脱皮花生仁制得油脂的低。红衣包裹着花生仁,直接与污染源接触,可能导致塑化剂的富集。因此,加工过程可通过脱除花生红衣来降低塑化剂风险。

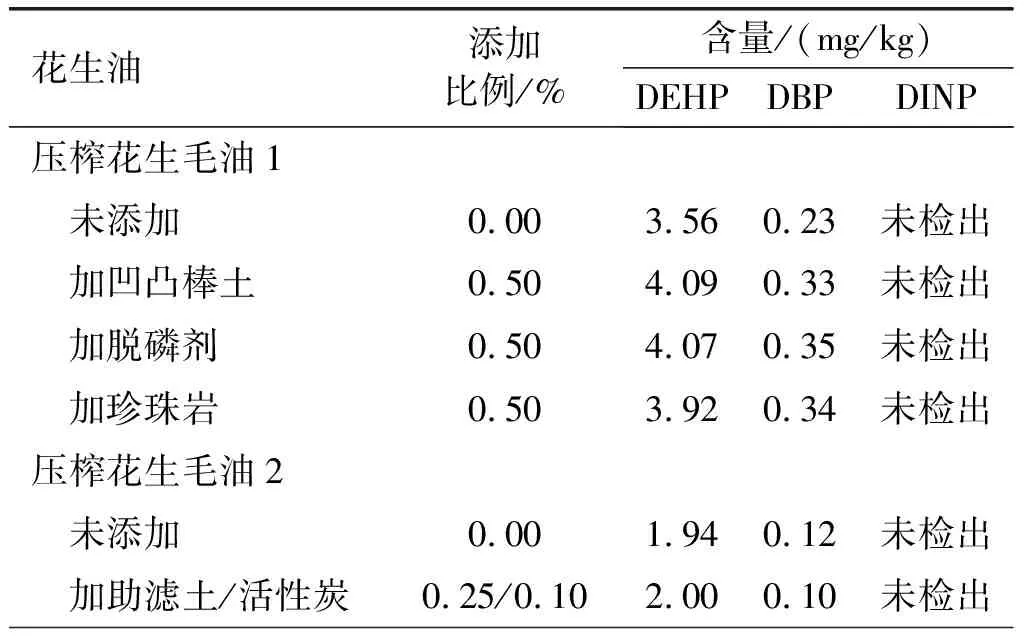

3.5 加工助剂的影响

收集不同塑化剂含量的花生油样品,分别添加各种加工助剂,搅拌过滤后,进行检测,结果见表9。

表9 加工助剂对花生油中塑化剂含量的影响

续表9

花生油添加比例/%含量/(mg/kg)DEHPDBPDINP压榨花生毛油3 未添加0.001.790.19未检出 加助滤土/活性炭0.25/0.101.900.12未检出压榨花生毛油4 未添加0.001.880.17未检出 加助滤土/活性炭0.25/0.101.630.01未检出压榨花生毛油5 未添加0.001.890.01未检出 加助滤土/活性炭0.25/0.101.900.08未检出压榨花生毛油6 未添加0.001.740.11未检出 加二氧化硅(600)1.001.750.10未检出 加二氧化硅(610)1.001.690.06未检出

由表9可知,助滤土、凹凸棒土、脱磷剂、珍珠岩、活性炭、二氧化硅均不能脱除花生油中的DEHP和DBP。相反,添加凹凸棒土、脱磷剂、珍珠岩后花生油中DEHP和DBP含量提高。潘静静等[10]研究发现凹凸棒土中含有少量的塑化剂,采用凹凸棒土进行油脂脱色时也可造成食用油塑化剂的污染。因此,在油脂精炼工艺中可加入有效脱除塑化剂的吸附剂,但是必须考虑选择的加工助剂本身是否存在塑化剂污染的风险。

3.6 脱臭工序的影响

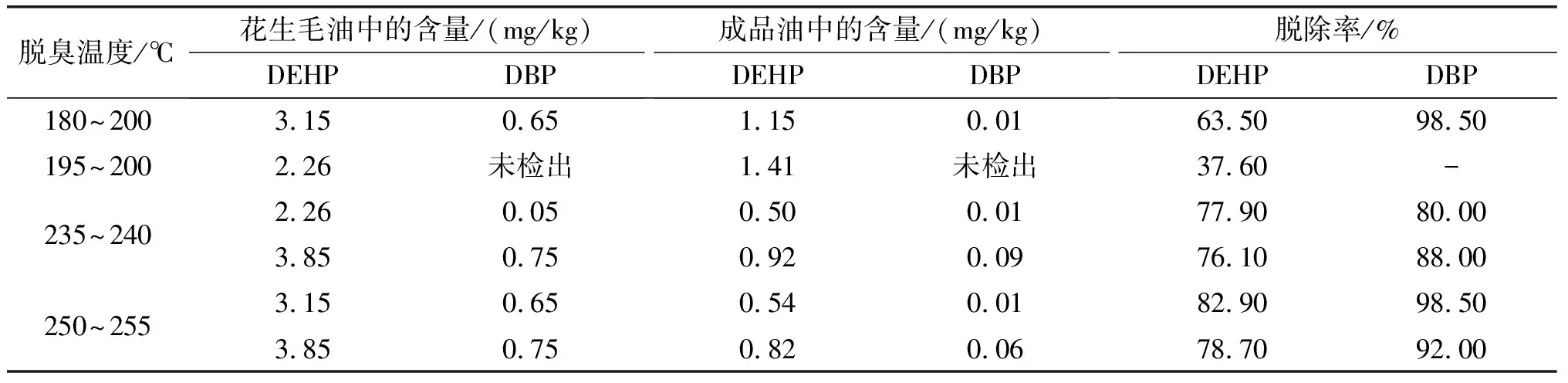

试验研究了精炼脱臭工序对塑化剂的脱除效果,考察了不同脱臭温度对花生油中塑化剂的脱除效果,结果见表10。

由表10可知,花生毛油经过脱臭工序后,油中的DEHP和DBP含量均降低。在脱臭温度大于等于235℃时,花生油中DEHP含量降至1 mg/kg以下,达到国家标准限量要求,脱除率达到70%以上。而DBP含量在180~255℃脱臭温度范围内,均达到国家标准限量要求,脱除率大于等于80%。

表10 脱臭温度对花生油塑化剂含量的影响

4 结 论

分析了花生油中的塑化剂来源,主要有花生原料、与原料或油品直接接触的编织袋、传送带、橡胶圈、橡胶垫片、塑料油嘴、塑料管等。所以应采购合格原料,可将塑料和橡胶材质的设备和配件更换为不锈钢或聚四氟乙烯等更安全的材质。罐底油、刮渣机滤渣油等特殊油品作为废油处理。生产过程中可以采用原料清理、分级加工、脱除花生红衣、适当提高脱臭温度等措施脱除花生油中的塑化剂。