PW1100发动机涡轮中介机匣后外侧活塞环磨损分析

■ 王海臣 李文杰/中国南方航空股份有限公司沈阳维修基地

0 引言

选装PW1100发动机的A320neo系列飞机自2016年在全球开始投入运营,美国普惠公司以静洁动力发动机(GTF)概念迅速将PW1100发动机在全球推广,该型发动机因低噪声和低燃油消耗率而受到各大航空公司的青睐。

然而,全新的设计总会伴随全新的问题。PW1100发动机低压涡轮3级叶片创新性采用钛铝合金替代传统镍基合金材料,造成其强度不足,极易断裂,且断裂事件大多发生在飞机爬升阶段。断裂后短时间EGT超温,高低压转子持续高振动,甚至出现发动机失速、空中停车,给机组的操作增加了难度,威胁飞行安全。

回顾低压涡轮3级叶片断裂事件历史,普惠披露过许多打伤低压涡轮3级叶片的来源,如燃烧室铆钉、燃烧室衬板掉块、高压压气机后毂刀型封严等。2019年10月末,某航空公司发动机工程师依据已发生的低压涡轮3级叶片断裂发动机大修进厂初检报告,怀疑涡轮中介机匣后外侧活塞环断裂后飞出的碎片是打伤低压涡轮整个单元体的重要源头。

1 故障初步分析

某航空公司发生7起低压涡轮3级叶片断裂事件,6起事件中低压涡轮1级叶片被打伤或严重打伤,低压涡轮2级叶片或有轻微打伤,低压涡轮3级叶片整圈断裂,从打伤形状推断是外来物和发动机内部部件脱落所致(见表1)。

首先,对进气道做外观检查和压气机部分的孔探检查,排除外来物打伤的可能;其次,因燃烧室和高压涡轮无损伤,排除了高压涡轮之前内部部件脱落打伤的可能;只是低压涡轮1级叶片存在明显打伤缺口。因此,工程师推测高压涡轮及其后的单元体存在内部部件脱落,但因对新型发动机内部构造不了解,无法定位打伤物来源。

在对已发生的低压涡轮3级叶片断裂事件初检孔探报告分析后发现,除已知的低压涡轮1级和2级叶片打伤缺口、低压涡轮3级整圈断裂外,涡轮中介机匣后外部活塞环也存在断裂,由于该活塞环正处于低压涡轮1级叶片叶尖前部附近位置,因此认为其极有可能是造成低压涡轮1级叶片被打伤的源头。

2 结构位置分析

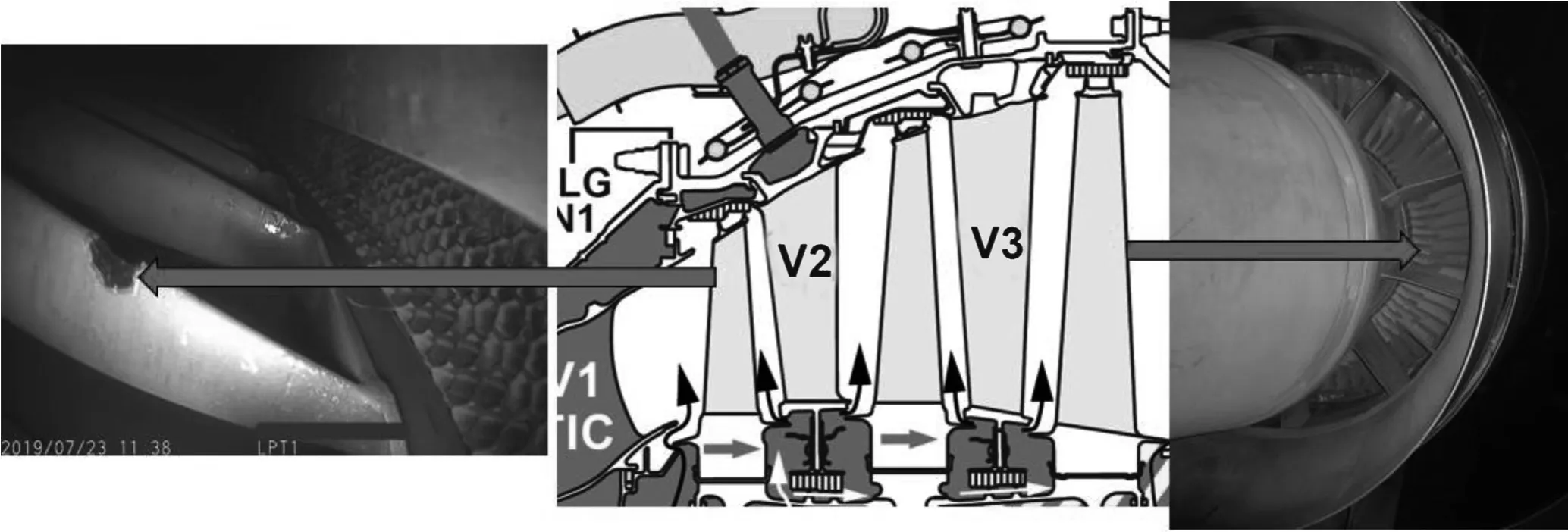

涡轮中介机匣单元体位于高压涡轮和低压涡轮单元体中间,起到结构过渡作用。涡轮中介机匣后外侧活塞环位于中介机匣后部、低压涡轮1级叶片叶尖正前端。活塞环前侧承受高压压气机3级增压空气压力,后侧则是内涵道低压涡轮1级燃气压力,如图1所示。在发动机运转时,活塞环需承受两侧气压,且在发动机振动的恶劣条件下工作,起到封严作用。

表1 打伤数据

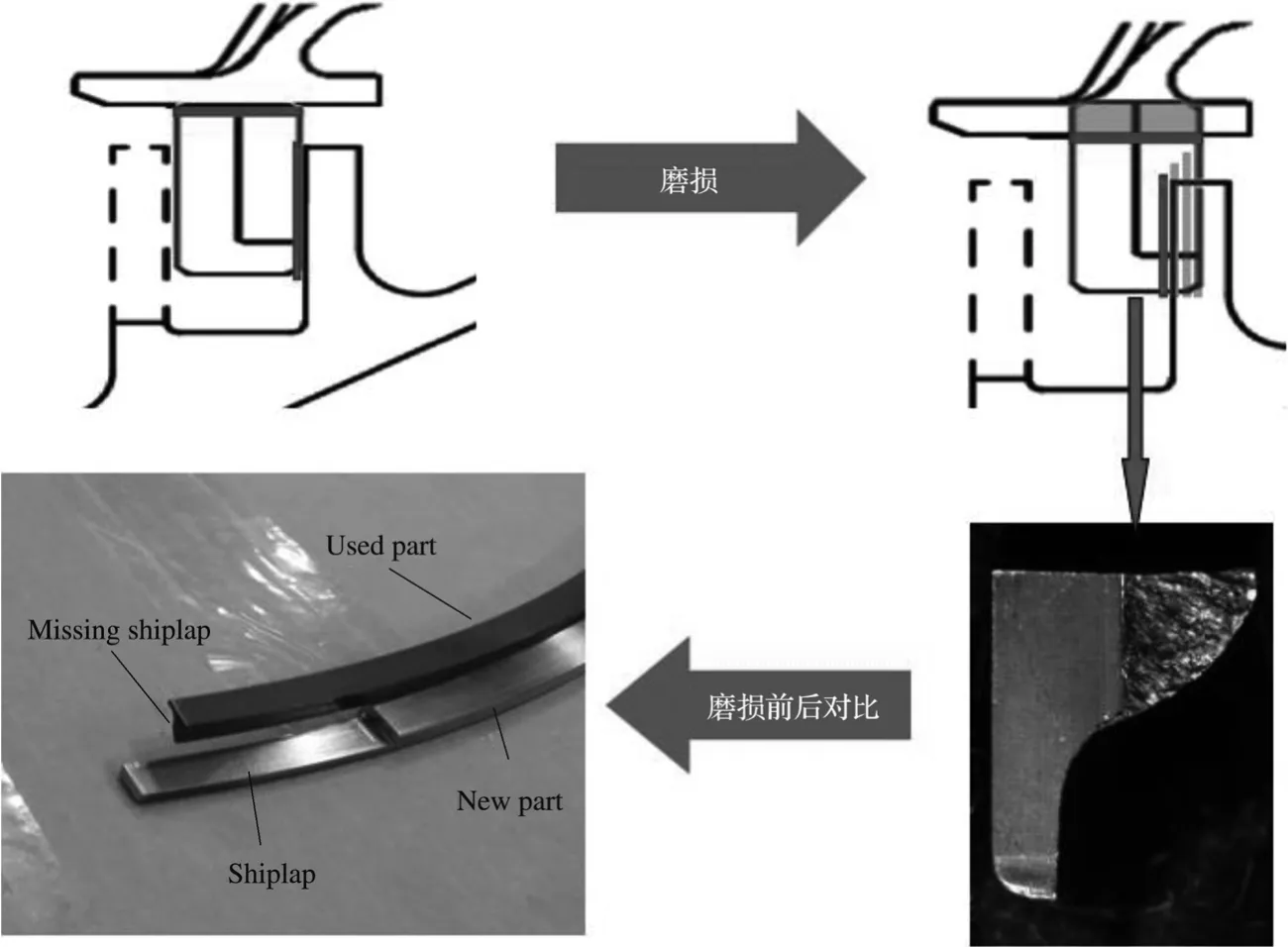

活塞环直径约为790mm,环体截面长约8.7mm,宽约4.5mm。环两端搭接形式为嵌入式,即一端变窄后嵌入另一端,搭接变窄部分长度约为56mm,如图2所示。

正是由于搭接变窄部分尺寸减小,随着磨损的不断加剧,搭接部分断裂,脱落后进入低压涡轮单元体,打伤低压涡轮各级叶片。同时,因低压涡轮3级叶片材料为钛铝合金,强度不足,因而造成整圈断裂,如图3所示。

图1 活塞环位置示意图

图2 活塞环嵌入搭接、断裂位置示意图

图3 打伤位置及图片

3 磨损过程

发动机运转时,活塞环在两侧气压及振动的作用下,径向与低压涡轮1级外空气封严产生磨损,轴向与涡轮中介机匣法兰边产生磨损。分析认为,活塞环搭接嵌入部分尺寸较小,宽度较窄,随着磨损不断加剧,搭接部分逐渐变细,最终无法承受振动及气压作用而发生断裂,脱落后的碎片随内涵道气流打伤整个低压涡轮单元体,如图4所示。

4 在翼监控方法

该活塞环是可以实施在翼孔探的,可参考AMM 72-52-00-290-802对该活塞环进行孔探检查。建议使用6mm孔探设备,从TIC孔探进入,在内外两层机匣之间向后约十几厘米即可找到该活塞环,随后进行环向穿绕就可以找到搭接变窄部分。

目前,普惠给出了初步孔探标准,即用TOP和BOTTOM的大小对比(见图5)来衡量活塞环搭接部分磨损后剩余截面是否有发生断裂的危险,若TOP小于BOTTOM,则视为已经严重磨损,有断裂风险,发动机不能再继续使用(见图6)。各航空公司可依据两个尺寸的相对大小来制定孔探间隔,如375FH/100FH/50FH/30FH等。据悉,普惠下一步将发布服务通告对此缺陷进行详细说明,但根本解决办法仍是普惠对此活塞环进行重新设计,可能有材料和几何形状上的改变。

图4 磨损过程示意图

图5 全新件实物图

图6 实物孔探图

5 总结

涡轮中介机匣后外侧活塞环断裂、脱落仅是打伤低压涡轮3级叶片导致其整圈断裂的重要来源之一,若需彻底杜绝低压涡轮3级叶片断裂事件,关键措施是执行服务通告72-00-0111,将叶片改回高强度材料。未来FAA和CAAC将颁布相关适航指令,但执行改装需将发动机拆下返厂修理,这是一个长期过程,在全部完成改装前仍需进行持续的在翼孔探监控,以避免低压涡轮3级叶片整圈断裂事件再次发生。