某型飞机副油箱不输油及输油慢故障分析及对策

■ 阚德臣 李兴泉 孙建华/吉林航空维修有限责任公司 空军装备部驻沈阳地区军事代表局驻吉林地区军事代表室

1 故障基本情况

一架某型飞机在挂副油箱试飞过程中发现总油量为3600kg,其中主油箱1040kg,副油箱1800kg,机翼副油箱油尽信号灯却未亮,机翼副油箱输油异常。检查发现机翼副油箱增压压力低至65kPa,更换安全活门后,再次进行地面试车检查,增压、输油系统工作正常。转场出航过程中总油量变为3300kg,其中主油箱1000kg,副油箱2000kg,机翼副油箱油尽信号灯仍未亮,机翼副油箱输油依然缓慢,飞机返航。着陆后进行地面试车检查,故障现象不复现。通过飞参判读并分析空中与地面间不同因素的影响,结合转场情况,发现左机翼副油箱加输油控制活门流量小,右侧加输油控制活门有卡滞现象,将两组机翼副油箱加输油控制活门和电容信号器更换为新品后进行地面试车检查,故障不复现。

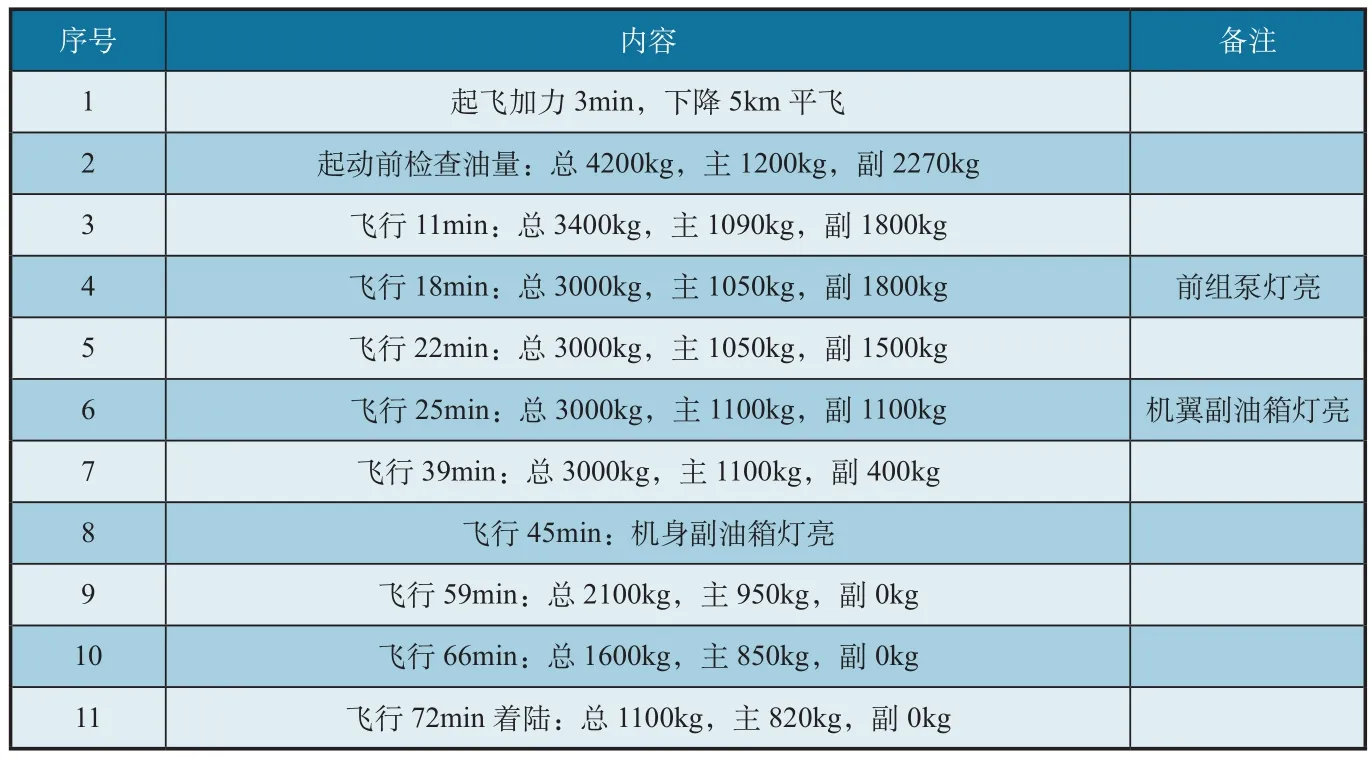

一周后再次试飞验证副油箱输油,发现总油量指示为3600kg,主油箱1040kg,副油箱1800kg,试飞员报告机翼副油箱仍然输油慢,前组油泵灯亮,故障再现。空勤通话记录和飞参判读情况如表1所示。

2 输油控制系统工作原理

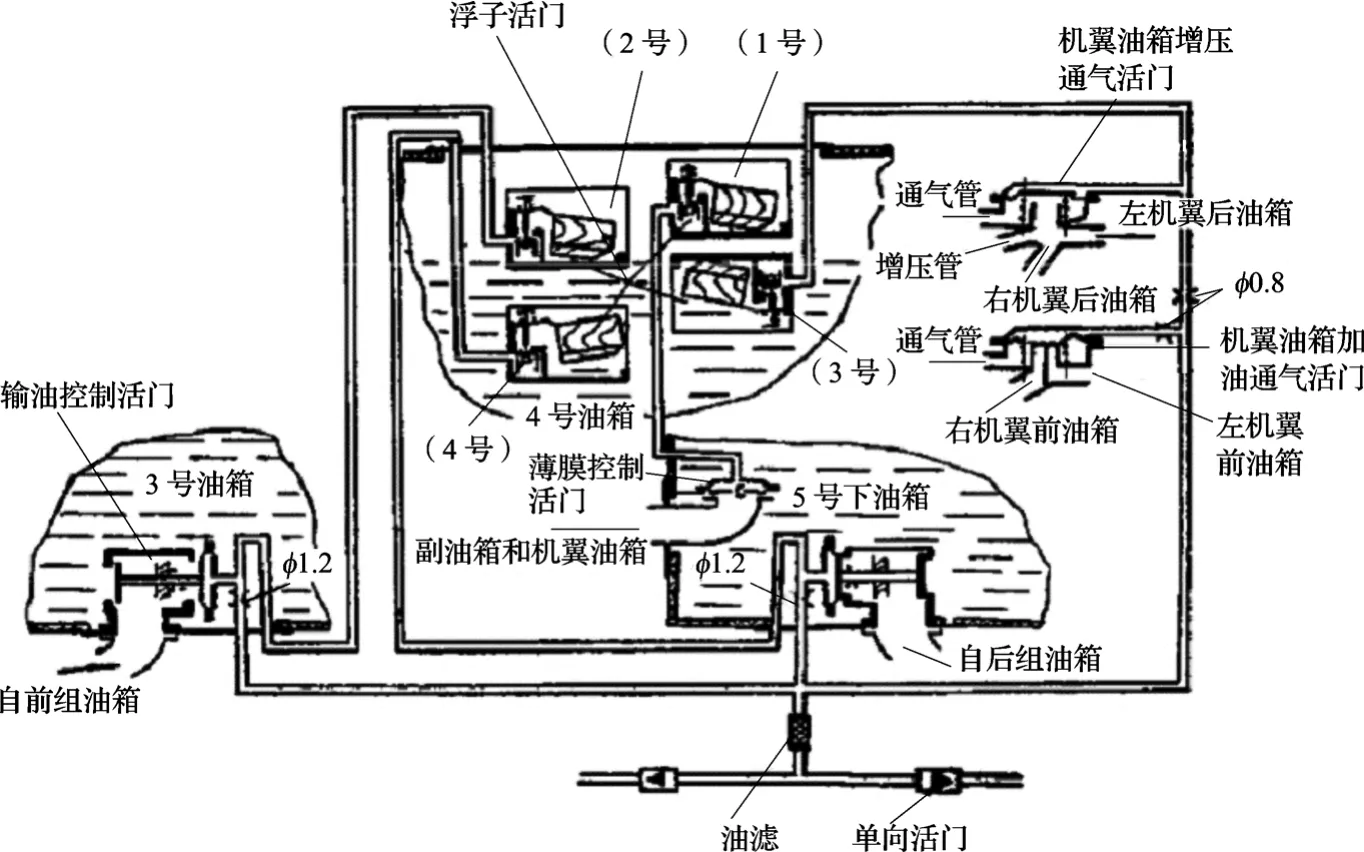

输油控制系统控制飞机上的全部燃油,按照给定的输油顺序,输送至主油箱再供给发动机,确保在燃油消耗过程中飞机的重心维持在规定的范围内。输油控制系统原理见图1。

安装在4号油箱上部不同高度的4个浮子活门感受4号油箱油面位置的变化,接通或断开控制燃油管路,从而控制相关附件的打开或关闭。

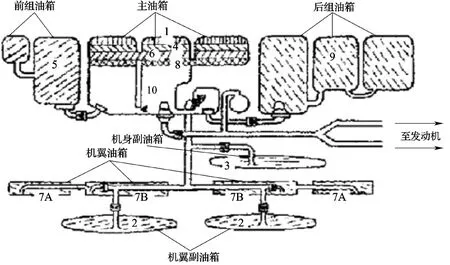

燃油消耗按照阿拉伯数字1、2、3、4、5、6、7A、7B、8、9、10的顺序进行,如图2所示。

2.1 机翼副油箱输油控制

输油控制压力来自输油管本身的油压。增压输油时,燃油进入RHF-43加输油控制活门,该活门通电打开,随着发动机耗油,油面下降到4号油箱中最高位置的浮子活门(1号)控制油面时,浮子活门泄压,装在5号油箱内的RXF-27薄膜控制活门膜腔内的油压,在输油管中油压的推动下薄膜活门打开,机翼副油箱在增压气体的压力下将燃油输送到5号下油箱。当主油箱油面上升超过浮子活门(1号)控制油面时,浮子活门关闭泄压口,薄膜控制活门关闭,停止输油。当机翼副油箱油尽时,RHF-43加输油控制活门入口电容信号器发出信号,使相应的加输油控制活门关闭。

表1 飞机输油情况

图1 输油控制系统原理图

图2 燃油消耗顺序示意图

2.2 机身副油箱输油控制

机身副油箱输油除了受浮子活门(1号)和RXF-27薄膜控制活门的控制外,还受增压管路上的QDK-3气压电磁开关、机翼副油箱油尽信号器和RHF-43加输油控制活门的控制。

当左右机翼副油箱内任一个油尽信号器发出油尽信号时,机身副油箱增压管上的QDK-3气压电磁开关即为断电打开状态,机身副油箱开始增压输油,机身副油箱RHF-43加输油控制活门通电打开,燃油经RXF-27薄膜控制活门输入5号下油箱。当机身副油箱油尽时,RHF-43加输油控制活门入口电容信号器发出信号,使加输油控制活门关闭。

2.3 前组油箱输油控制

燃油经过3号油箱底部RXF-28输油控制活门φ1.2的限流孔进入膜腔,同时进入4号油箱中的浮子活门(2号)。当主油箱油面下降到浮子活门控制油面时,浮子活门泄压,RXF-28输油控制活门在弹簧作用下打开,前组油箱输油;当主油箱油面上升超过浮子活门(2号)控制油面时,活门关闭,前组油箱停止输油。

2.4 机翼油箱输油控制

燃油经φ0.8的限流孔后,进入5号上油箱左侧燃油附件舱中机翼油箱加油通气活门的膜腔内。当燃油总管内无压力时,机翼油箱加油通气活门打开,此时机翼前油箱与通气系统总管联通;当燃油总管内有压力时,机翼油箱加油通气活门关闭,此时机翼前油箱与通气系统总管不联通。燃油分别进入机翼油箱增压通气活门的膜腔和4号油箱中的浮子活门(3号),该浮子活门为倒置安装。当主油箱油面下降到浮子活门控制油面时,浮子活门关闭泄压口,机翼油箱增压通气活门关闭,机翼油箱增压输油,燃油通过RXF-27薄膜控制活门进入主油箱;当油面上升超过浮子活门(3号)控制油面时,浮子活门打开泄压口,机翼油箱增压通气活门打开,机翼油箱增压值与机身油箱相同,则不输油。

2.5 后组油箱输油控制

当主油箱内油面下降至浮子活门(4号)而打开泄压时,5号RXF-28输油控制活门在弹簧力的作用下打开,后组油箱内的燃油输至5号下油箱;当主油箱油面上升超过浮子活门(4号)控制油面时,浮子活门(4号)关闭泄压口,RXF-28输油控制活门关闭,后组油箱停止输油。

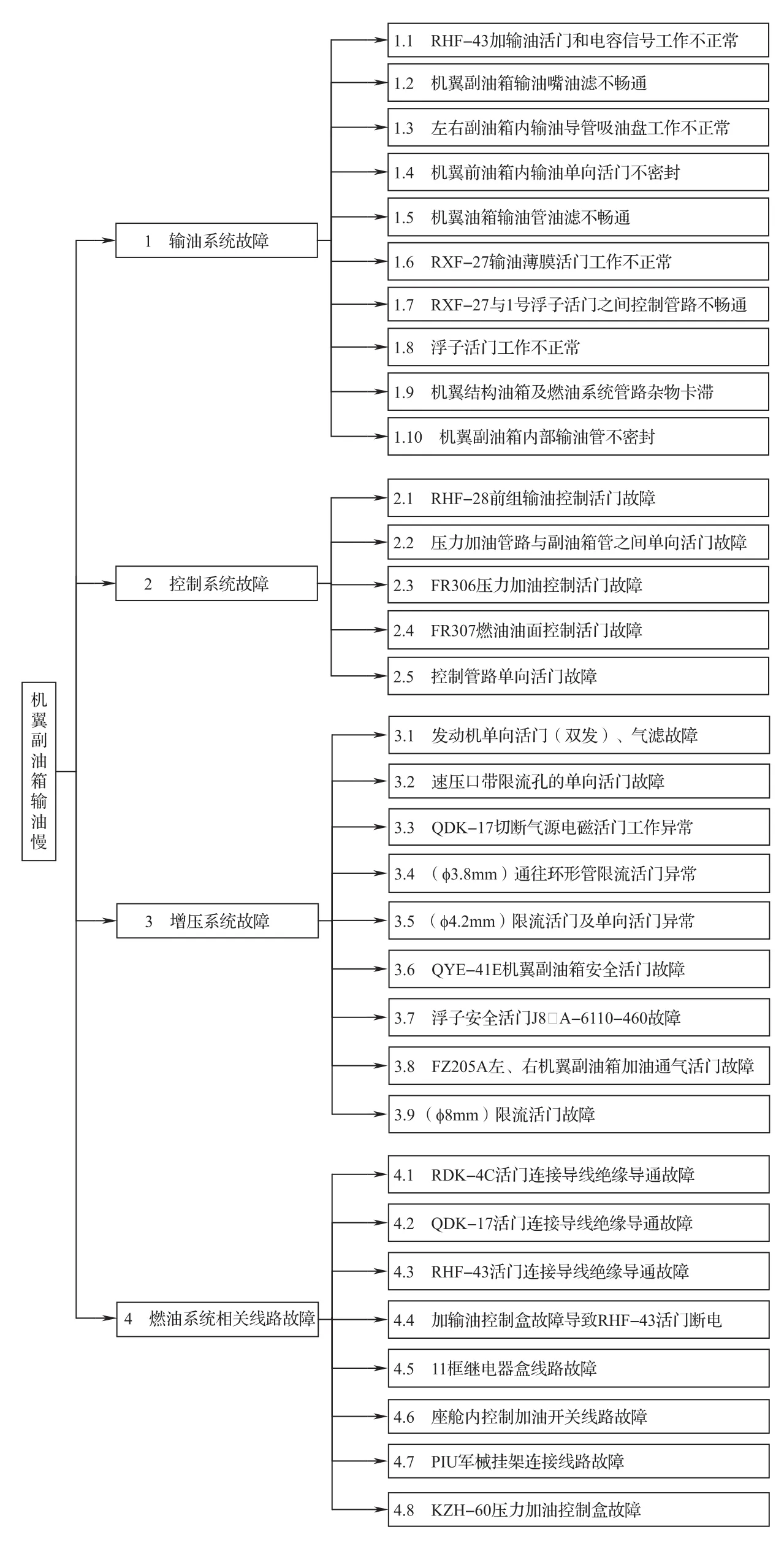

3 故障树分析

由于多次地面开车未复现故障现象,而飞机升空后故障复现,分析认为当输油系统、控制系统、增压系统和燃油系统相关线路等发生异常时会导致该故障现象,因此建立如图3所示的故障树。

4 故障排查情况

对分析得出的故障可能原因进行逐项排查,具体过程如下。

图3 故障树图

4.1 输油系统

1)拆卸左右机翼RHF-43加输油控制活门及电容信号器返厂进行检查,发现左机翼RHF-43加输油控制活门有胶粒卡滞,右机翼加输油控制活门和电容信号器试验台测试合格。清洗左机翼RHF-43加输油控制活门后连接电容信号器试验台,测试合格。

2)拆卸检查左右机翼副油箱输油嘴油滤,发现左副油箱输油嘴油滤有少量胶粒,清洗后装机。

3)分解左右机翼副油箱,检查副油箱吸油盘间隙及畅通性,合格。

4)拆卸左右机翼前油箱内输油单向活门(2个),返厂检查密封性,合格。

5)拆卸机翼油箱输油管油滤(2个)检查,无多余物。

6)分解RXF-27输油薄膜控制活门,返厂检查,工作正常。

7)检查发现RXF-27输油薄膜活门上部通往1号浮子活门的输油导管根部弯曲变形,变形导管流量为1720ml/min,而新导管的检查结果为1800ml/min。更换该导管,并对RXF-27薄膜活门与1号浮子活门之间的控制管路进行氮气吹洗,畅通性合格。

8)拆卸浮子活门,返厂分解检查,发现1号浮子活门钟罩拉杆弯曲变形,更换1号浮子活门钟罩,4个浮子活门的连接试验工作正常。

9)打开左右机翼前油箱和左侧机翼后油箱上部蒙皮口盖,对油箱内部进行清洁,清洁后涂胶并盖上口盖。检查机翼整体油箱的密封性,对机翼结构油箱进行清洗,在机翼前后油箱下翼面放油嘴放油,检查燃油污染度为6级。对全机燃油系统进行清洗,检查燃油污染度为6级。

10)分解左右机翼副油箱,检查副油箱内输油管,密封性合格。

4.2 输油控制系统

1)拆卸RHF-28H前组输油控制活门返厂进行检查,测试合格。

2)拆卸压力加油管路与副油箱管之间的单向活门返厂进行检查,测试合格。

3)拆卸前组油箱FR306压力加油控制活门返厂检查,测试合格。

4)拆卸前组油箱FR307燃油油面控制活门返厂检查,测试合格。

5)分解检查主燃油液动泵、主燃油电动泵控制管路的单向活门,安装正确,返厂检查密封性合格。

4.3 增压系统

1)分解检查发动机单向活门、气滤,检查气滤内部,无多余物。单向活门返厂检查,密封性合格,清洗后装机。

2)用孔探仪从速压口检查单向活门,安装正确,无卡滞现象。

3)分解QDK-17切断电磁活门返厂检查,通大气孔有大量漏气现象,因此更换了该活门。

4)拆卸(φ3.8mm)限流活门,检查限流直径为3.8mm,无多余物,清洗后装机。

5)拆卸(φ4.2mm)限流活门及单向活门,检查限流直径为4.2mm,无多余物,清洗后装机。

6)拆卸QYE-41E机翼副油箱安全活门,返厂检查,活门打开压力为100kPa,密封性合格。

7)拆卸浮子安全活门J8ⅡA-6110-460,返厂检查合格,清洗后装机。

8)拆卸左右机翼FZ205副油箱加油通气活门,返厂检查合格。

9)拆卸(φ8mm)限流活门(2个),检查内部无多余物,限流直径为8mm,清洗后装机。

4.4 燃油系统相关导线

1)检查RDK-4C活门连接导线,绝缘导通正常。

2)检查QDK-17活门连接导线,绝缘导通正常;但由于插头不便于测量,无法确认其情况。

3)检查RHF-43活门连接导线,绝缘导通正常。

4)检查加输油控制盒内各继电器,开关转换、信号灯指示情况正常,测量加输油控制盒连接导线,绝缘导通正常。

5)检查11框继电器盒内满油继电器1、2常闭触点的吸合和释放,工作正常;检查11框继电器盒X47插头34号、37号孔连接导线,绝缘导通正常。

6)检查座舱内控制加油开关线路,空中加油开关接触电阻正常,连接导线的绝缘导通正常。

7)仪器校验PIU军械挂架接口装置正常,检查PIU军械接口装置X656插头11号针机上导线,绝缘、接地均正常。

8)检查KZH-60压力加油控制盒,工作正常。

5 故障原因分析

经过上述大量排查工作,发现如下疑点:

1)QDK-17切断气源电磁活门工作不正常,有漏气现象,尤其在空中由于空气稀薄、左右机翼副油箱增压压力小于规定值,可能导致机翼副油箱输油缓慢。

2)RXF-27输油薄膜控制活门外表检查和试验均正常,但是薄膜活门上部通往1号浮子活门的输油导管根部弯曲变形,造成1号浮子活门泄压缓慢,薄膜活门上腔压力大于下腔压力,薄膜活门不能完全打开。机翼副油箱输油流量无法满足发动机的需油量,可能导致前组油箱提前输油,使总油量表指示下降较快。待前组油箱输尽后由于飞行高度降低和时间增加,机翼副油箱增压恢复正常,副油箱重新开始输油。

3)1号浮子活门钟罩拉杆变形,造成浮子工作时卡滞,薄膜活门不能完全打开,使机翼副油箱可能不输油或输油慢。

4)左机翼RHF-43加输油控制活门有胶粒卡滞,造成左机翼RHF-43加输油控制活门输油时打开角度小,可能使左机翼副油箱输油慢。

5)QDK-17切断气源电磁活门的插头不便于测量,无法确认其是否可能因接触不良而造成机翼副油箱不输油。

通过清洗全机燃油系统、更换薄膜控制活门上部通往1号浮子活门的输油导管、更换钟罩活门、更换QDK-17切断气源电磁活门、更换QDK-17切断气源电磁活门连接电缆端的插头,与RXF-27输油薄膜控制活门、RXF-28H前组输油活门、KZH-60压力加油控制盒一起进行试车验证。

6 飞行验证

总计进行了两次试飞验证,每次都是机身加油4250kg,机翼副油箱、机身副油箱共加油2250kg,第一次机翼副油箱耗尽油时间约为14min,第二次机翼副油箱耗尽油时间约为15min,均符合要求,表明故障已彻底消除。

7 结论

综上所述,本次故障的主要原因是薄膜活门上部通往1号浮子活门的输油导管根部弯曲变形、1号浮子活门钟罩拉杆弯曲变形、QDK-17切断气源电磁活门漏气以及与QDK-17切断气源电磁活门相连接的电缆插头松动。