基于FTA 法的某发动机轴承失效分析

方波 林亲学

(中国航发湖南动力机械研究所,湖南株洲 412002)

故障树分析法(FTA)是产品可靠性和安全性分析的重要工具之一,它以一个不希望的产品故障事件即顶事件作为分析的目标,通过自上而下严格的按层次的故障因果逻辑分析,逐层找出故障事件的必要而充分的直接原因,最终找出导致顶事件发生的所有原因和组合,在各个领域的排故中起到了非常重要的作用[1]。

轴承是航空发动机上非常重要的零件,轴承一旦失效,会导致转子失稳或卡滞,发动机失效。引起轴承失效的原因很多,常见的原因包括润滑不当(约占35%)、污染物(约占25%)、安装不当(约占13%)、负载过重(约占8%)等[2]。航空发动机上发生轴承失效概率较高,对其轴承失效原因的分析一直是人们广泛关注的课题。

1.故障现象

某发动机在试车时,振动突然增大并超限,紧急停车后,发现转子卡死。整机下台分解后发现,转静子碰磨,转子前支点轴承失效,保持架断裂,轴承滚子严重磨损,10 颗直径为6.7mm 的滚子仅残留5 颗米粒大小的滚子。经过对失效轴承进行理化分析,发现轴承内圈、滚子、保持架最终失效模式均为磨损失效,外圈失效模式为高温烧蚀。

2.故障排查

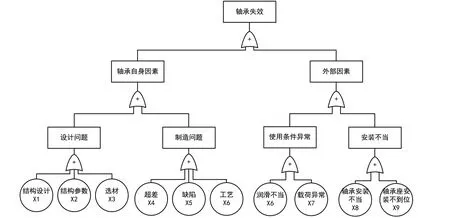

2.1 故障树建立

为了排除故障,以轴承失效为顶事件,从轴承自身因素和外部因素两个方面,综合考虑轴承设计、制造、使用条件、安装等因素建立故障树,见图1。

2.2 故障原因排查

2.2.1 设计问题

失效轴承采用的是三点接触球轴承,位于转子前支点处,对该轴承的外径、内径、游隙、接触角等设计参数进行了复查,相关参数均符合轴承设计通用规范,且与同类发动机用轴承参数等级相当。轴承保持架选用40CrNiMoA 材料,其余选用Cr4Mo4V 材料,均为应用广泛的成熟材料。且该轴承已通过多台整机持久试车,因此可以排除结构设计X1、结构参数X2、选材X3 方面的设计问题。

2.2.2 制造问题

轴承厂家对同批次所有轴承进行了工艺及工艺规程复查,该轴承在制造过程中严格按照工艺程序进行加工,未发现差超及其他异常情况,且工艺规程符合设计要求。根据对外圈、内圈、滚子及保持架进行能谱分析、金相组织检查以及硬度检测,结果表明轴承材料及热处理等符合设计加工要求。因此可以排除超差X4、缺陷X5、工艺X6方面的制造问题。

2.2.3 使用条件异常

图1 轴承失效故障树

通过复查整机记录,转子不平衡量、前支点同轴度等均满足设计要求。复查试验数据,试验严格按照载荷谱进行加载,试验过程中未发现振动异常及失速、喘振等现象,轴承载荷在允许的范围内。分解后,对滑油喷嘴进行了流量试验,满足设计要求,且试验过程中,对滑油压力和滑油温度进行了监测,未发现异常情况。因此可以排除润滑不当X6 和载荷异常X7 两方面的使用条件异常问题。

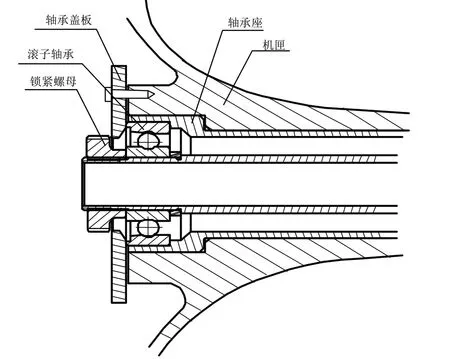

2.2.4 安装不当

该发动机转子采用2-0-0 的支撑形式,为悬臂转子结构,失效轴承为前轴承,承受转子全部轴向载荷和部分径向载荷。轴承内圈用锁紧螺母固定,外圈端面靠轴承盖板通过三个螺钉拧紧在机匣上固定,从而实现轴承的轴向定位和防止外圈周向转动的目的。轴承座后段以过盈配合的方式固定在机匣内,采用组合加工的方式保证端面齐平。装配相关见图2。

图2 前支点滚子轴承装配关系图

(1)轴承装配复查。对轴承的装配工艺进行了复查,其装配过程符合工艺规定要求。复查锁紧螺母拧紧力矩和轴承盖板三个螺钉拧紧力矩,符合设计规定。复查了前支点轴承的配合关系,均符合设计要求。因此,可以排除轴承安装不当问题X8。

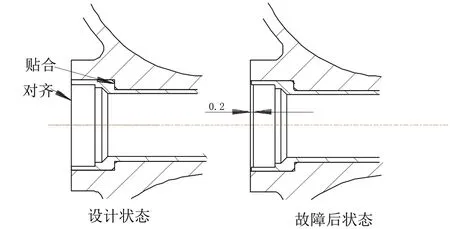

(2)轴承座安装不到位。复查轴承座与机匣的配合,径向配合符合设计要求,但在轴承座装配轴承位置,有较为明显的轴向磨痕。装机时,轴承座前端面与机匣端面齐平,故障后通过计量发现,轴承座往后移动了0.2mm,见图3。

图3 轴承座装配图

通过显微镜检查轴承盖板发现,轴承盖板与轴承外圈的配合面呈现不均匀的接触印痕。其中3/4 圈接触痕迹明显,并可见明显的微动磨损特征,1/8 圈接触痕迹位于中心孔斜面处,其对面1/8 圈无接触痕迹。检查与轴承盖板接触的轴承外圈端面,其接触痕迹与轴承盖板痕迹吻合。

从上述现象分析,在试验过程中轴承座往后移动了0.2mm,轴承外圈后移,轴承盖板压偏,轴承受力不均,最终失效。因此,轴承座安装不到位X9 不能排除。

3.故障定位与机理分析

根据对故障原因的排除及分析,轴承设计问题、制造问题、使用条件异常均已排除,轴承座安装不到位为引起轴承失效的原因。其失效机理分析如下:

发动机在工作过程中,转子轴向力向前,载荷通过轴承盖板传递给机匣;但在起动和停车过程中存在换向,轴向力向后,载荷通过轴承座传递给机匣。因轴承座未装配到位,在试验中,受轴承盖板预紧力和向后的轴向力的反复作用,轴承外圈带动轴承座逐渐往后移动,直到轴承座端面与机匣贴合。轴承外圈往后移动,使得轴承盖板变形量减小,三个螺钉对轴承盖板的压紧力减小;工作过程中,因三个螺钉与轴承盖板三个通孔之间具有较大的间隙,受整机振动和交变轴向力的作用,轴承盖板下沉;同时由于轴承外圈与轴承座为间隙配合,轴承外圈在向前的转子轴向力作用下前移,导致轴承盖板下部区域与轴承外圈端面倒角接触,受轴向力和螺钉的拉紧力的作用,轴承盖板变形不均,出现轴承盖板局部与轴承外圈无接触,轴承外圈端面接触不均导致其出现一定的偏斜,使得轴承受力不均,滚子与外圈、滚子与内圈之间的磨损加剧,随着工作时间的增加,最终导致轴承磨损失效。

4.改进措施及验证

4.1 改进措施

(1)增加轴承座装配工艺检查,保证轴承座装配到位。

轴承座正常装配过程为机匣加热后,将轴承座安装到机匣中心孔内,再进行组合加工,保证轴承座端面与机匣端面齐平。实际装配过程中,因不同合金热胀冷缩系数不同,会导致回温过程中应力释放后产生间隙。通过计算,轴承座与机匣恢复室温后最大间隙为0.215mm。

针对上述分析,提出如下改进措施:

1)设计保压工装,防止机匣与轴承座在回温过程中应力释放后间隙的产生。

2)增加检查手段,在轴承座装配后组合加工前后,增加检查轴承座端面与机匣端面的高度差,使其在规定的范围内。

(2)改进设计和工艺,保证轴承盖板与轴承外圈均匀接触。

因装配过程未增加同心的检查,无法保证轴承盖板是否压偏。因此采用专用装配夹具保证前轴承盖板的装配同轴度为0.1 以内,以确保装配后,轴承盖板与轴承贴合的接触面可以布满整个圆周方向,避免轴承受力不均。

4.2 验证

对几台进行了长试的整机以及外场试飞返厂检查的多台整机进行了复查,未发现轴承座明显下沉现象,测量轴承座与机匣端面高度差,在0.02mm 以内;复查轴承盖板压痕,未出现明显的压偏痕迹。贯彻改进措施的整机,交付外场试飞,单台累计运行了200h 以上,未出现轴承失效现象。由此可证明,改进措施是有效的。

5.结论

本文针对该发动机转子前支点滚子轴承失效问题,建立了故障树,通过逐条排查分析确定了失效原因为轴承座安装不到位。通过对轴承座安装不到位的原因进行分析,提出了改进措施,并从设计上分析了其他可能存在的隐患,进行了改进。通过验证表明改进措施有效。