基于GIS的油菜播种控制系统设计与试验

张金然,李存超,李 询,孙国峻,何瑞银,*,魏 清

(1.南京农业大学 工学院,江苏省智能化农业装备实验室,江苏 南京 210031; 2.高淳区禾田坊谷物种植家庭农场,江苏 南京 210031)

提高机械化播种水平是油菜种植节本增效的重要途径[1]。目前,针对播种调节国内外已有一些研究[2-4]。据报道,Amazone公司研制的气送式集排系统供种装置采用液压驱动变量播种,可实时调节排种器转速[5]。Iida[6]基于处方图利用电动机驱动控制,与GPS导航技术配合,实现变量施肥与播种。袁文胜等[7]设计了一种异形孔窝眼轮式排种器,提高了播种合格率,减少了种子破损。吴明亮等[8-9]设计了2BF-6、2BYD-6型系列油菜免耕直播机,采用槽轮式排种器,可通过型孔数量和堵头长度调节播种量。廖庆喜等[10]设计了一器多行机械离心式排种器,结构简单,依靠种子离心力实现一器多行排种。国内现有的油菜直播机相关研究多聚焦于气力式机械结构设计改进和关键部件分析,未能从根本上解决地轮传动播种导致的漏播及播种同步均匀调节问题[11-14]。江苏省内多采用稻油轮作模式,油菜品种多,但不同品种的种植要求有差异,传统的播种机具和方法难以满足不同油菜品种的种植需求[15-16]。针对上述问题,设计一种电控排种系统,采用GIS地图,通过存储播种作业信息、地图数据,结合GPS位置信号,确定田块内的播种信息并传递给主控制器[17],基于比例积分微分控制(PID控制)算法使得排种轴旋转速度与播种作业速度保持同步,以实现精准排种控制。

1 播种机整机结构与控制系统设计

1.1 整机结构设计

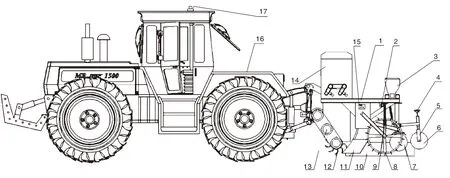

结合现代农机提倡“一机多用、复合作业”的概念。根据油菜播种农艺要求,设计油菜复式播种机,其结构简图如图1所示。

该油菜复式播种机可一次性完成旋耕、开沟、播种、镇压作业。机架前部设有施肥装置和旋耕开沟装置;中部设有开种沟播种装置,采用侧边传动方式,在排种轴和测速轮上装有编码器,用来检测机具速度和排种轴转速,播种装置采用直流电机带动排种轴转动的方式进行排种。

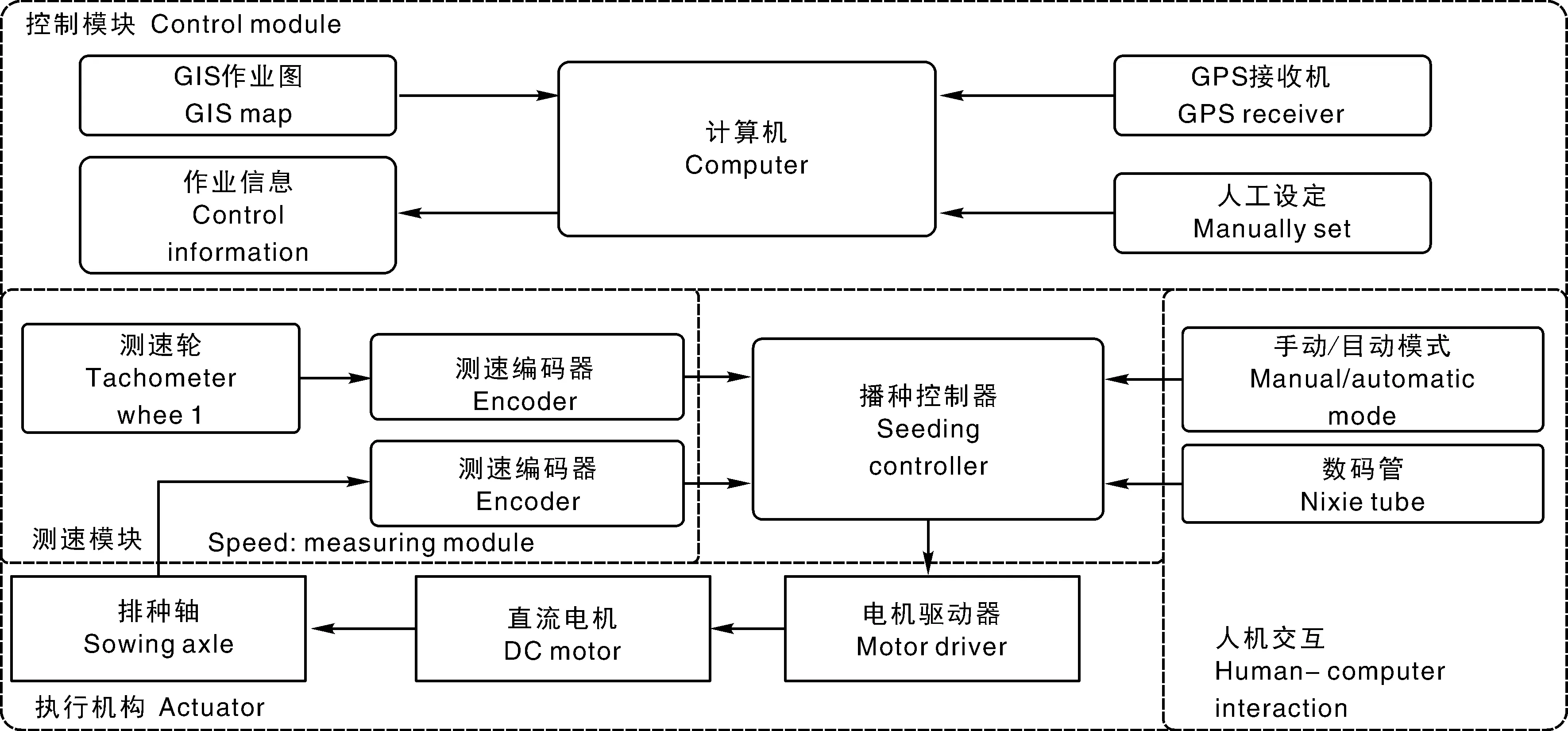

1.2 控制系统结构

播种控制系统的结构框图如图2所示。电控排种系统主要包括播种控制器、测速编码器、GPS接收机、电机驱动器、直流电机。排种作业时,计算机装载播种机作业区域的播种处方图,通过GPS系统[18]实时获取播种机所在田块的位置,并将播种信息发送至播种控制器,控制器根据播种信息通过2个测速编码器分别采集排种轴转速和机具行进速度,实现闭环PID控制,实时调节对应转速驱动排种轴转动下种[19-21]。计算机基于控制器发送回来的排种轴和测速轮转速可以显示作业参数。

1,机架;2,行程开关;3,种盒;4,调节手轮;5,高度调节装置;6,镇压轮;7,双圆盘开沟器;8,测速轮;9,弹簧立柱;10,护沟装置;11,清沟铲;12,旋耕刀;13,侧边传动箱;14,肥箱;15,控制器;16,拖拉机;17,GPS。1, Rack; 2, Travel switch; 3, Seed box; 4, Adjust hand wheel; 5, Height adjusting device; 6, Suppression round; 7, Double disc ditcher; 8, Speed measuring wheel; 9, Spring column; 10, Ditch protection device; 11, Ditch shovel; 12, Rotary tillage knife; 13, Side transmission box; 14, Fertilizer box; 15, Controller; 16, Tractor; 17, GPS.

图2 播种控制系统结构图Fig.2 Overall structure of seeding control system

2 电动机调速系统数学模型与控制策略

2.1 播种作业速度与排种轴转速的关系

排种器转速与穴距的关系为

(1)

式(1)中:S为穴距,cm;Vp为电机转速,r·min-1;Vm为作业速度,km·h-1;Z为型孔数;i为排种电机与排种轴的转速比,1∶1.75。

2.2 电机调速系统的传递函数

电控排种系统主要通过调控电枢电压控制直流电机转速[22]。直流电机的传递函数为

(2)

式(2)中:Td为电磁时间常数;Tm为机电时间常数;Ce为电机反电动势系数。电机选用5PC90GU-24直流电机:Tm=0.9 s,Td=8.2 ms,Ce=12.04 V·r-1·min-1。将上述参数代入式(2):

(3)

2.3 PID控制策略

控制系统设计的关键是对电动机的及时响应和精准控制,因此采用增量式PID控制算法将目标转速与监测转速的差值反馈到脉冲宽度调制(PWM)输出波形,通过调节电机转速实现均匀播种控制。根据式(4)的直流电机电枢电压和转速的关系求出比例系数:

(4)

式(4)中:Kp为比例系数;Ki=Kp(T/Ti)为积分系数;Kd=Kp(Td/T)为微分系数。根据实际输出转速和转速阶跃响应数据,对PID控制参数进行整定确定:Kp=10.2,Ki=0.9,Kd=1.3。

3 控制系统设计

3.1 硬件设计

系统主要由硬件和软件组成。硬件包括电源模块、主控模块、GPS模块、人机交互模块、信号采集模块、电机驱动模块、播种执行模块。其中,电源模块在田间试验时直接接入拖拉机自带的12 V电源控制系统。播种控制器以STC12C5A60S2单片机为核心,实现串口与计算机通信、测速信号处理和排种轴转速控制等功能,控制系统电路如图3所示。

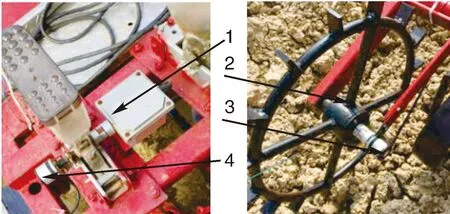

选用TOP103型GPS定位系统,定位精度≤1 m,可满足系统需求。传感器测速模块由2个欧姆龙增量式编码器(LPD3806-400BM)组成,分别用于采集机具作业速度和排种轴转速并进行反馈。采样频率对PID控制算法的响应时间有很大影响[23]。根据测速轮周长L和机具行进速度v确定选用400线编码器,采样频率f为5 Hz,安装位置如图4所示。

1,排种电机;2,测速地轮;3,编码器1;4,编码器2。1, Seed metering motor; 2, Speed measuring ground wheel; 3, Encoder 1; 4, Encoder 2.

3.2 软件设计

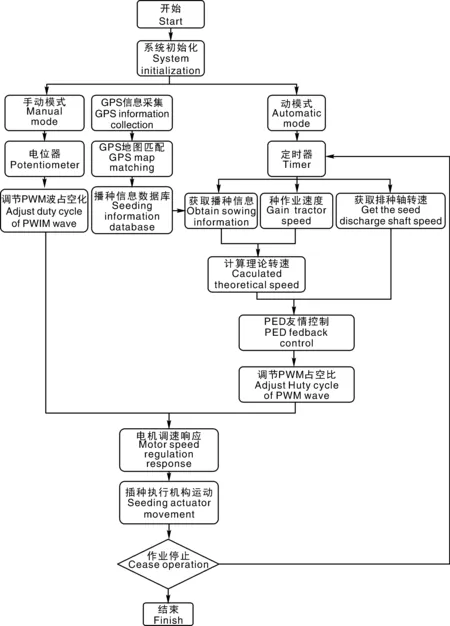

软件系统首先进行配置初始化。计算机加载作业信息和地图数据后,对控制系统选定手动或自动模式。手动模式,通过调节旋钮人工调节电机转速;自动模式,启动定时器,通过增量式编码器采集机具前进速度,并接收由计算机发送到控制器的播种信息。控制器通过计算得到当前排种轴的理论转速,同另一个编码器采集到的排种轴实际转速进行PID控制,输出PWM占空比,实时调节电机转速,并将转速信息发送回计算机,调节行程和播种信息。软件流程如图5所示。

图5 控制系统流程图Fig.5 Flow chart of control system

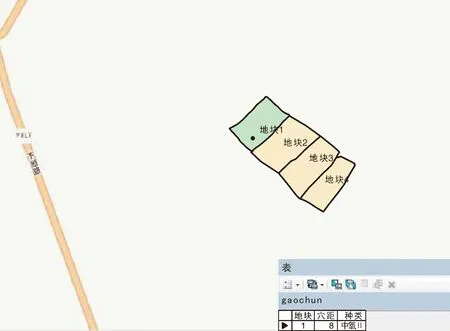

图6为基于python语言,利用ArcGIS软件进行二次开发的田块播种地图软件界面。根据GPS测得当前田块的位置,查询田块信息和播种信息,并发送至播种执行控制器[24]。

4 性能测试试验

4.1 试验材料与设备

选用窝眼轮式排种器进行试验,窝眼轮直径为60 mm,厚度为20 mm,其外圆周上均匀分布着12个用于充种的型孔,充种角度为90°,护种区角度为120°,窝眼直径为3.5 mm。供试油菜品种为中双11,平均粒径1.72~2.21 mm,千粒重4.68 g,含水率7.65%,自然休止角27.2°,纯净度98.5%。试验在南京农业大学播种性能试验台(图7)进行。

4.2 试验设计与方法

以GB/T 6973—2005《单粒(精密)播种机试验方法》为依据,对设计的系统开展不同车速下排种电机转速跟随状况和播种性能试验。播种试验以平均穴距、变异系数为评价指标,以验证播种控制系统的播种精度和播种稳定性。

图6 田块播种的电子地图Fig.6 Electronic map of seeding field

图7 精密播种机控制系统检测试验台Fig.7 Precision seeding control system test bench

试验设定穴距(Z)分别为8、12、16 cm,履带前进速度分别为0.85、1.10、1.35 m·s-1。

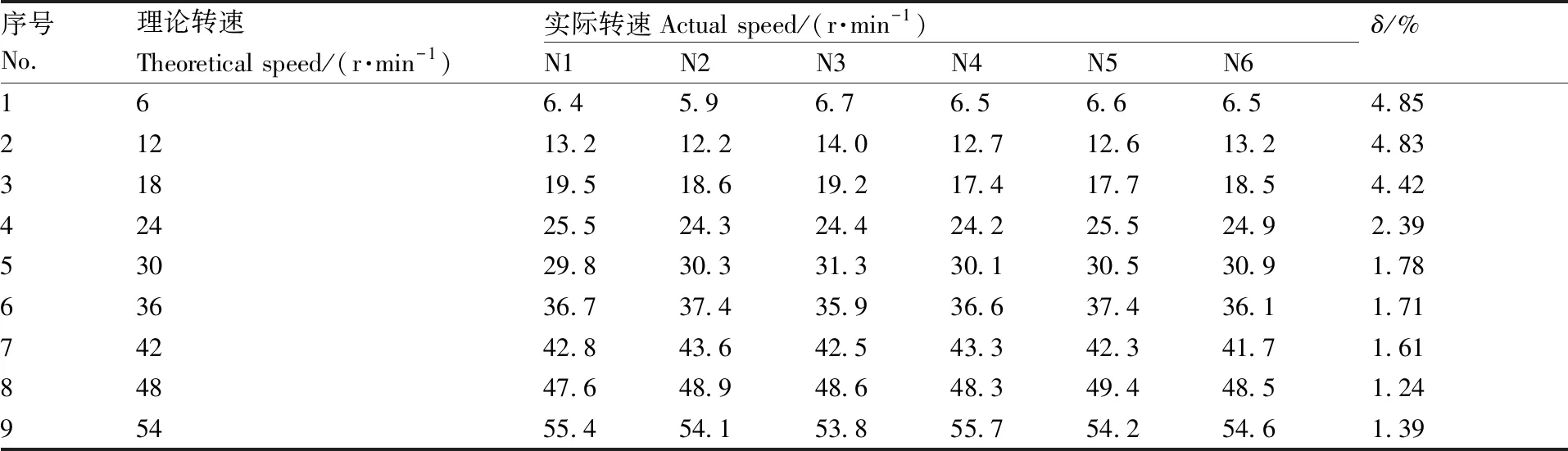

4.2.1 转速控制精度检验

在设定的排种电机理论转速下,通过增量编码器和数据采集卡记录排种电机输出的实时转速[25],采集时间1 min,重复6次,计算电机转速变异系数。

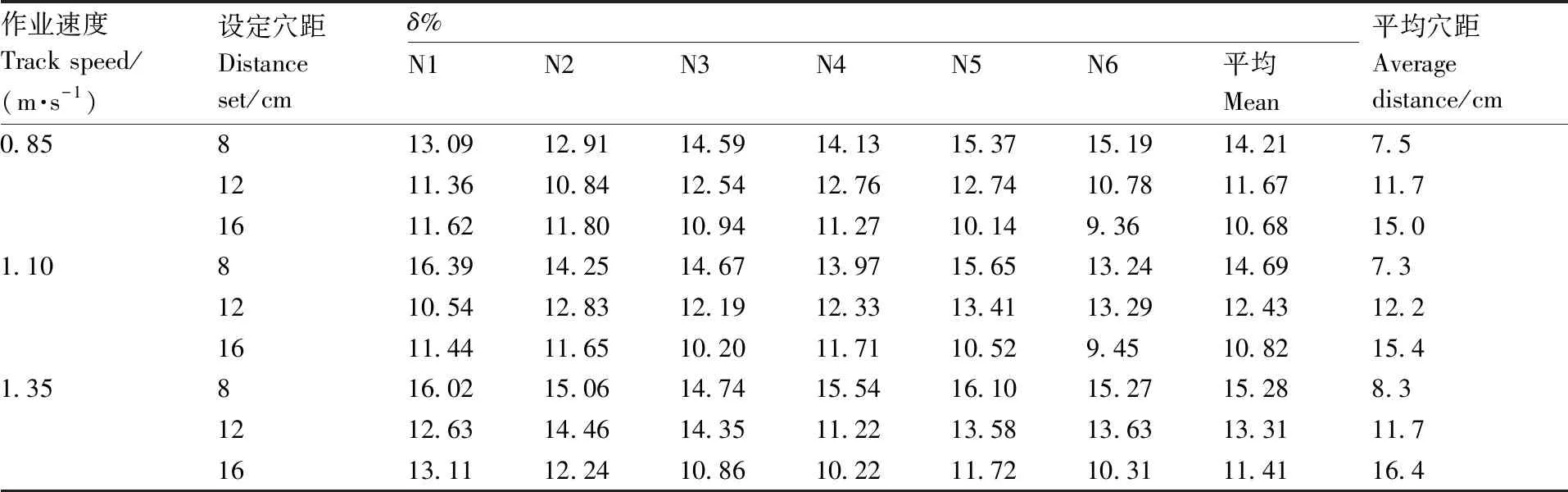

4.2.2 排种控制精度检验

为研究机具作业速度与设定播种穴距对排种性能的影响,采用排种试验台单次连续采集不同工况下250个粒距,重复6次试验,获取每次的平均穴距和变异系数δ。

4.3 结果与分析

4.3.1 转速控制精度

由表1可知,当理论电机转速为6~54 r·min-1时,实际转速变异系数在5%以下,最大变异系数为4.85%,最小变异系数为1.24%,最大平均偏差为3.72%,最小平均偏差为0.86%,实际转速在理论转速附近波动范围小,稳定性好。

4.3.2 排种控制精度

由表2可知,在设定的穴距合格范围(0.5Z~1.5Z),在模拟作业速度(0.85~1.35 m·s-1)下,平均穴距的最大误差为6.25%,变异系数均值在15.28%以下。随着机具作业速度的增加,3个穴距下的变异系数平均值分别为12.18%、12.64%、13.33%,排种稳定性变差;随着设定排种穴距的增加,3个作业速度下的变异系数平均值分别为14.72%、12.47%、10.97%,排种稳定性有所提高。以上结果说明,在相同作业速度下,应尽量选择较大的设定穴距。相较于文献报道的传统油菜排种最大平均变异系数20.25%[26-27],本系统的播种控制精度明显提高。

4.4 田间试验结果

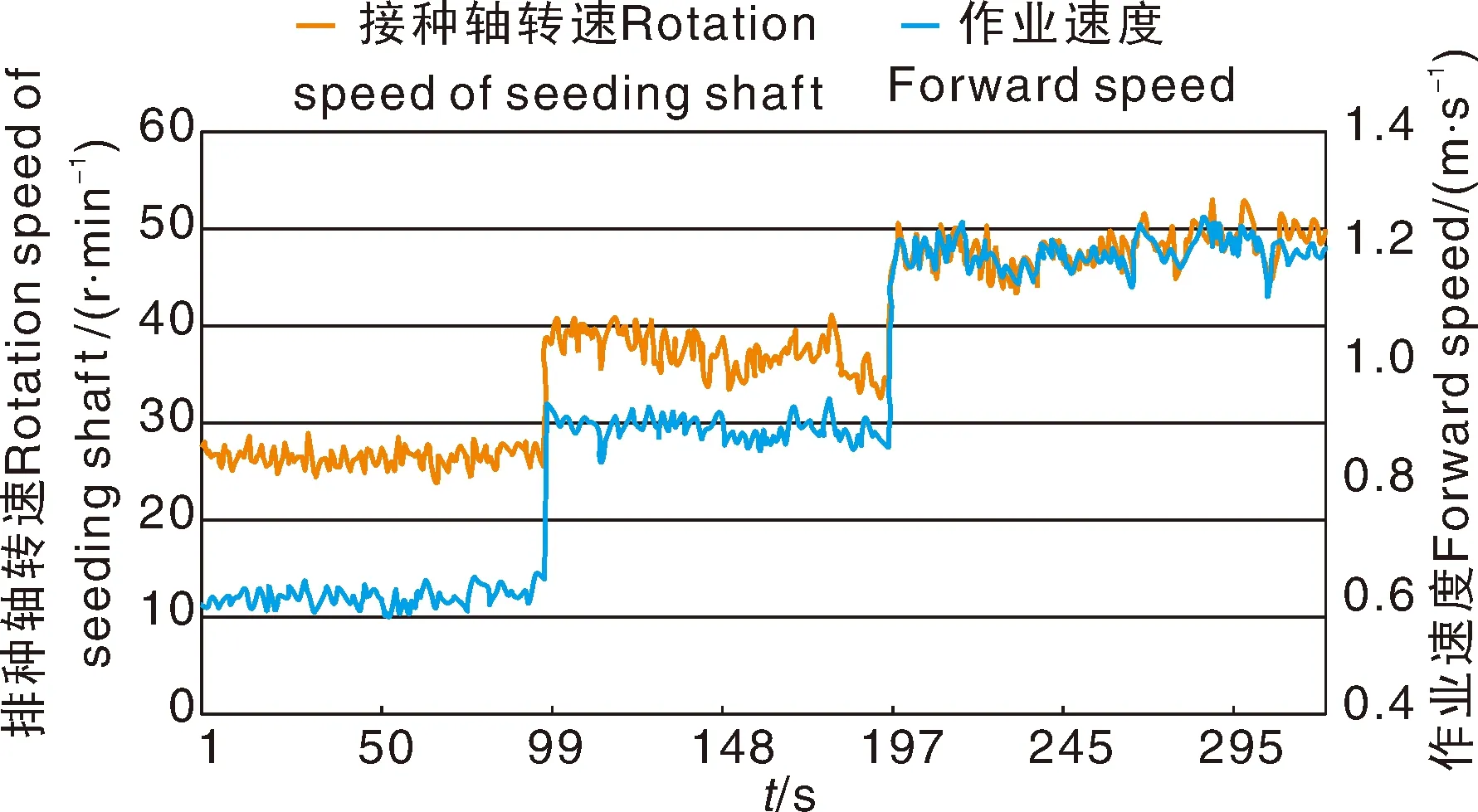

机具作业过程中,当拖拉机行驶速度变化时,排种轴转速需要同步跟随变化,以保证播种精度。为此,设计播种同步试验。设定穴距为12 cm,作业速度在0.5~1.3 m·s-1阶梯变化,单位采样时间(1 s)记录排种轴转速和作业速度。试验结果如图8所示,排种轴转速随作业速度变化响应及时。

表1 转速控制精度试验结果

Table1Test result of speed control precision

序号No.理论转速Theoretical speed/(r·min-1)实际转速Actual speed/(r·min-1)N1N2N3N4N5N6δ/%166.45.96.76.5 6.66.54.8521213.212.214.012.712.613.24.8331819.518.619.217.417.718.54.4242425.524.324.424.225.524.92.3953029.830.331.330.130.530.91.7863636.737.435.936.637.436.11.7174242.843.642.543.342.341.71.6184847.648.948.648.349.448.51.2495455.454.153.855.754.254.61.39

表2 播种控制精度试验结果

Table2Test result of seeding control precision

作业速度Track speed/(m·s-1)设定穴距Distanceset/cmδ%N1N2N3N4N5N6平均Mean平均穴距Averagedistance/cm0.85813.0912.9114.5914.1315.3715.1914.217.51211.3610.8412.5412.7612.7410.7811.6711.71611.6211.8010.9411.2710.149.3610.6815.01.10816.3914.2514.6713.9715.6513.2414.697.31210.5412.8312.1912.3313.4113.2912.4312.21611.4411.6510.2011.7110.529.4510.8215.41.35816.0215.0614.7415.5416.1015.2715.288.31212.6314.4614.3511.2213.5813.6313.3111.71613.1112.2410.8610.2211.7210.3111.4116.4

图8 作业速度响应图Fig.8 Track speed response

5 结论

针对江苏省的油菜种植条件,设计了一套可基于播种作业信息与GIS地图来自动调整播种密度的油菜播种控制系统,实现精量播种。当电机工作转速在6~54 r·min-1,实际转速的变异系数小于5%,排种转速在理论目标转速下波动幅度较小,精度可满足控制系统需求。台架试验表明,油菜播种的平均变异系数最高的为15.28%,较传统油菜播种明显提高。控制系统对机具速度变化响应及时,排种轴转速对于机具前进速度的跟随效果稳定性较好。

——编码器