一种汽车风噪与风阻虚拟分析方法

屈鹏 刘雪莹

(北京汽车集团越野车有限公司)

车辆经济性及舒适性提升涉及多个方面,传统方法包括采用能量流管理系统、动力系统优化等提升经济性,通过加装隔声材料降低噪声水平。这些方法虽然有效,但是投入成本高、开发周期相对较长,难以满足车辆年度型产品快速改进投放市场的要求。文章提出一种汽车风阻及风噪虚拟分析方法,实现车辆年度型产品改进定量分析方法,经过验证,达到理想效果。

1 汽车产品空气动力学研究与实施

汽车产品设计开发过程中,实施空气动力学和乘客舱风噪声评估和优化非常重要。在产品设计早期阶段,性能目标尚未确定,使用虚拟仿真技术进行空气动力学和乘客舱风噪声的性能评估和优化,使整车性能指标达标。项目分为4个阶段实施:基本型和目标评估、空气动力学优化、风噪声优化、最终确认。

以某越野车为例,在进行动态测试时,发现在中高速行驶过程中风噪声相对较大,油耗偏高。空气动力学性能优化的初始目标是:最终版数模风阻系数(Cd)的计算结果不超过0.40。通过仿真软件对其流场和噪声进行分析,发现整车前部有较大的气流分流现象,汽车尾部气流收敛不强,不能很平顺地剥离,风阻较大。在对基本型进行计算后提出改动范围,并评估性能优化的潜力,确定最终的目标值。最终版数模的计算结果需满足此次确定的目标值。

风噪声性能的评估将基于内部噪声的大小。通过前挡和前侧窗传入驾驶员头部空间的噪声将用于计算驾驶舱内部的噪声频谱。1 000~6 300 Hz是主要关注的频率范围,该频率范围内总声压级的A计权将作为文章中风噪性能评估的量化标准。

2 基本型和目标评估

2.1 风噪声模拟分析描述

根据空气动力学和风噪声仿真的最佳实践,准备基本型的计算模型。上述计算将使用统一的发动机舱、底盘部件以及上车身的整车外表面,将这些几何元素导入PowerFLOW的数字风洞进行模型设置。

在开放路面的行驶工况条件下,使用运动地面和旋转车轮的边界条件进行空气动力学的模拟和分析,后处理包括详细的流场分析。根据其结果,对基本型的空气动力学性能进行汇报和阐述。

风噪声的模拟使用静止地面和轮胎的条件,这与典型的风洞试验测试流程一致。另外,在项目初始阶段和最终验证模型阶段使用整车模型。在过程优化阶段,风噪声的计算可使用半车(最小阻力的外形是以流线型的一半构成的车身,称“半车”),并根据最佳标准实践计算驾驶员侧的流场。将前侧窗和前风挡的压力计入风噪声的分析。乘客舱风噪声模拟的后处理将会进行详细的风噪声分析。分析包括经由前风挡和前侧窗传入驾驶室内部的前排乘客头部区域的噪声等级分析。根据结果,对风噪声性能和潜力进行汇报和解释。

2.2 风噪声计算数据需求

进行风噪声分析需要5个方面的数据:整车的CAD/CAS外表面、车速、车身姿态、换热器空气侧的压力损失曲线(包括散热器、中冷器、冷凝器),以及内部噪声计算所需的参数,这些参数包括:1)前挡风玻璃和前侧窗玻璃的属性(单层/夹层玻璃);2)玻璃厚度,如果是夹层玻璃,需要提供每层的厚度;3)弹性模量和泊松比(包括玻璃及夹层材料);4)玻璃和夹层的阻尼损耗因子;5)乘员舱内部总容积;6)乘员舱的混响时间。

3 空气动力学及风噪声优化

对某越野车进行空气动力学优化计算,结果的后处理包括详细的空气动力学分析。根据计算结果,提出改进潜力以及改动目标外表面,进行系统地优化计算,提出带有定量效果的优化建议,最终达到性能目标。

基于最佳标准实践,对新车型的风噪声性能进行评估和优化。根据基本型分析结果,实施设计迭代以减少乘客舱的风噪声水平,依据改型的自由度,评估不同设计的影响,包括:发动机舱盖角度、后视镜基座和镜体、三角块以及A柱根部的落水槽区域。上述区域是能够改善乘客舱风噪声的典型区域,但并不意味着对于此项目,完整的设计空间一定在此范围之内。此阶段要尝试的改型将根据基本型和计算分析进行确定,逐步进行设计更改和测试,如果效果不明显,再进一步更改。之后可能会逐步施加更多的设计改型,同步计算几个设计改型,将其组合并计算验证是否达标。此项目使用的流程也需根据基本型的分析,确定改型建议。

4 实车气动性风阻分析及建议

在汽车的前端形状设计中,如能尽量倒圆棱角,并减小头部的正面投影面积,就可得到较好的空气动力学效果。同时,风窗玻璃与发动机装饰罩的夹角、顶盖外形平滑度、A柱倾角、后侧围及顶盖对空气动力学也有着不同程度的影响[1]。

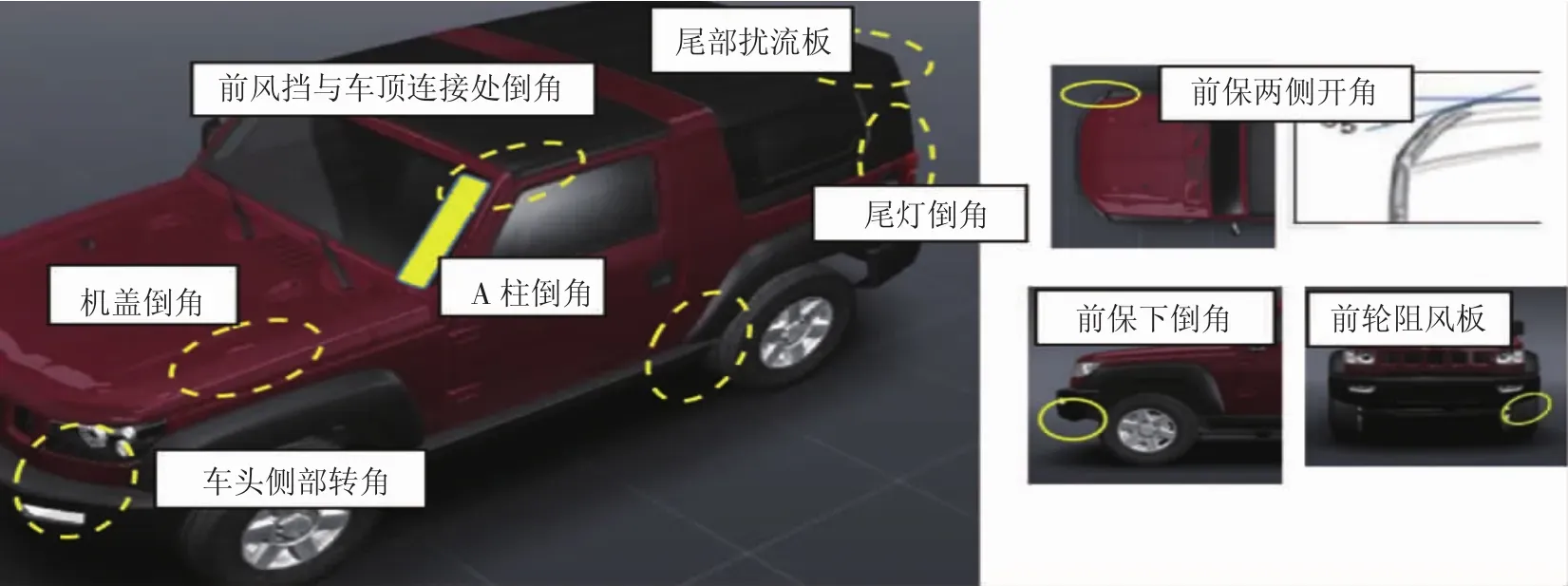

以某量产越野车为例进行分析,该车造型整体风格硬朗,但受限于底部的结构设计,无法在底部加装较多护板,整体风阻系数偏高。基于气动性能提升的设计原则,对汽车局部进行修正及优化,重点考虑局部细节和其他空气动力学套件的安装与优化,如图1所示。

图1 某车型空气动力学套件的安装与优化图

仿真分析结果如下:前保两侧倒角半径>50 mm,风阻系数(Cd)可降低0.003;尾部增加扰流板可使Cd降低0.004,尾灯及尾灯下方倒角半径<10 mm,Cd可降0.003;前保两侧开角降低2°,Cd可降0.001;A柱增加装饰条,倒角半径>30 mm,Cd可降0.004;前保下沿倒角半径<50 mm,增加气坝,Cd可降 0.01~0.015,安装前轮阻风板,Cd可降0.003。最终可有效降低Cd达0.028,达到了较好的降阻效果。

5 结论

基于汽车气动性能提升的设计原则,车头设计需要圆润饱满,抑制气流分离,转角处倒角半径要大[2],转角处切线与水平夹角不宜大于5°;车身表面的设计需平顺化,避免较大断差,整体造型自B柱后呈内收趋势,车顶最高点靠前,前风挡与水平夹角尽量不大于40°;车尾设计要增加较为锋利的特征,使气流收敛[3]并平顺地剥离,转角处倒角半径要小。底盘各部件配置应尽量平整,前悬附近如有过于凸出的部件,可以添加导风板以整流,后保险杠与油箱护板尽量连接。后续将进一步量化汽车产品风阻及油耗、风阻及风噪的指标关系。