基于模糊综合评判的汽车系统可维修性分析

刘峰 王德巍

(中国第一汽车集团有限公司研发总院)

近年来,汽车保有量持续增加,消费者对于车辆的整体评价不仅取决于驾乘感受,还取决于售后阶段的用户体验。良好的汽车系统可维修性有助于减少客户等待时间,降低车辆维修成本,从而提升用户体验,为汽车品牌树立良好的口碑。在研发阶段,由于整车涵盖的零件范围较广,影响可维修性的因素较多,且缺乏有效的评价手段,所以汽车工程师通常仅会针对零件进行可维修性的定性校核,而不针对整车或局部系统进行可维修性的定量校核。为解决上述问题,文章将模糊综合评价方法应用于汽车系统可维修性的研究,为汽车系统可维修性评价标准化奠定了基础。

1 模糊综合评判

1.1 概述

模糊综合评判就是对受到多个因素制约的事物或对象作出一个总的评价,利用集合和模糊数学将模糊信息数值化,进行定量评价。其特点是评价结果不是绝对地肯定或否定,而是以一个模糊集合来表示,使评价结果尽量客观,从而更好地指导决策[1]。

1.2 评判步骤

1.2.1 构建因素集

因素集U是评判对象的各种属性的集合,如式(1)所示。

式中:ui——评判对象的某种属性(i=1,2,…,n)。

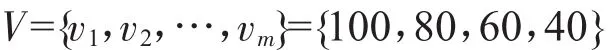

1.2.2 构建评价集

评价集V是评判对象的等级集合,如式(2)所示。

式中:vj——评判对象的某个等级(j=1,2,…,m)。

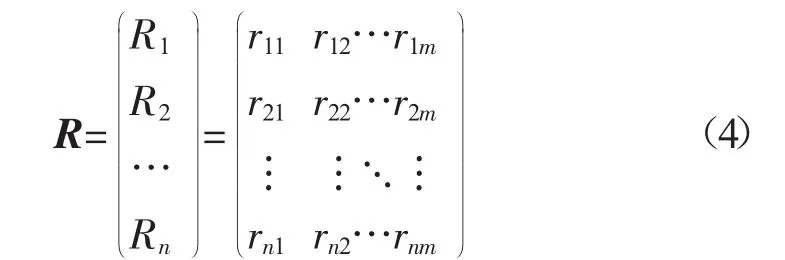

1.2.3 构建单因素评判矩阵[2]

设因素集U中某单因素ui对评价集V中某元素vj的隶属度为rij,则单因素评价集Ri用模糊集合表示为:

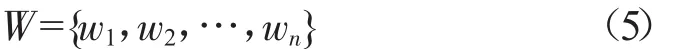

1.2.4 构建权重集

权重集W由评判对象的各属性权重构成:

式中:wi——评判对象某种属性的权重。

wi与 ui一一对应,i=1,2,…,n,其必须满足归一性,即Σwi=1。

1.2.5 综合评判

依据权重集W和单因素评判矩阵R,构造综合评判矩阵Z为:

对式(2)进行赋值,则模糊综合评判得分S为:

2 整车系统划分

若将整车作为一个系统,应用模糊综合评判研究其可维修性,则需要分析整车所有零部件。但在实际设计过程中,通常不需要保证整车所有零部件均具有良好的可维修性,仅保证局部系统即可。文章提出3种整车系统划分方式,包括按零部件维修频率划分、按整车区域划分以及按功能模块划分。

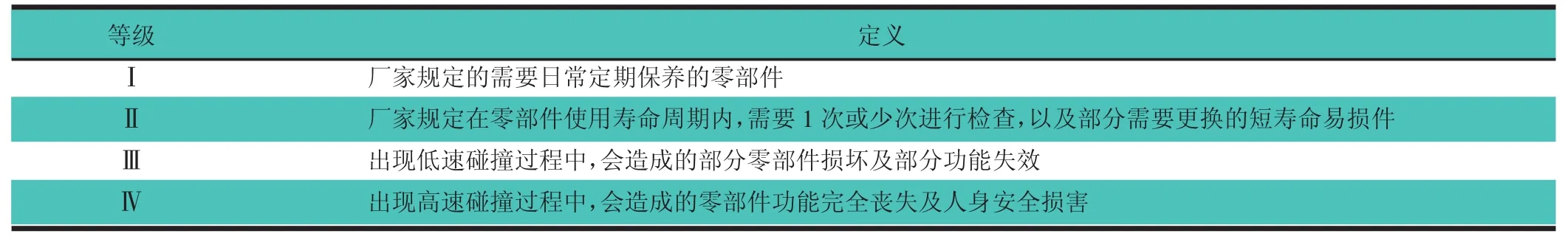

2.1 按零部件维修频率划分[3]

综合考虑汽车售后保养原则、零部件生命周期及潜在的使用损坏情况,对零部件的维修频率等级进行划分,如表1所示。

表1 汽车零部件维修频率等级定义

2.2 按整车区域划分[4]

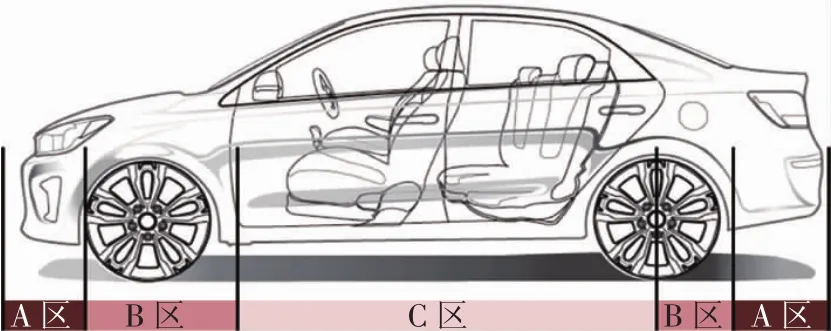

考虑汽车零部件的易损程度,对整车区域进行划分,区域位置如图1所示。物理区域说明,如表2所示。

图1 整车区域划分示意图

表2 整车物理区域说明表

2.3 按功能模块划分[5]

汽车的具体构造可以有很大差别,但总体结构通常由发动机、底盘、车身以及电器与电子设备四大部分组成。

1)发动机部分:在讨论可维修性时,其作为一个整体,不再细分其子系统;

2)底盘部分:包括传动系统、行驶系统、转向系统、制动系统等;

3)车身部分:包括车身本体系统、内饰系统、外饰系统、闭合件系统等;

4)电器与电子设备部分:包括线束系统、智能驾驶系统、娱乐系统等。

在评价可维修性时,以上各系统还可按需要再次向下细分。

3 应用实例

文章以某豪华品牌C级车前保险杠及周边零件作为系统(整车区域:A区),研究该系统的可维修性。该系统包含14个零部件:前保险杠面罩、前保险杠线束、传感器1、传感器2、散热器格栅、格栅左上装饰板、格栅右上装饰板、左前组合灯1、右前组合灯1、左前组合灯2、右前组合灯2、左下导风板、右下导风板、上导风板。因素集U清单,如表3所示。

表3 某C级车A区因素集

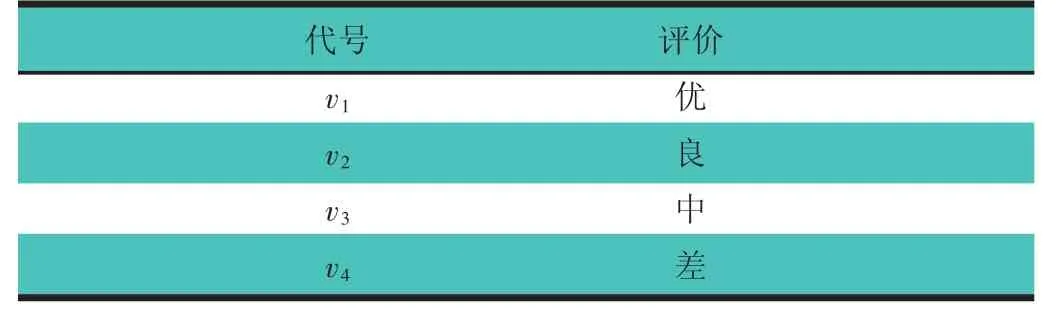

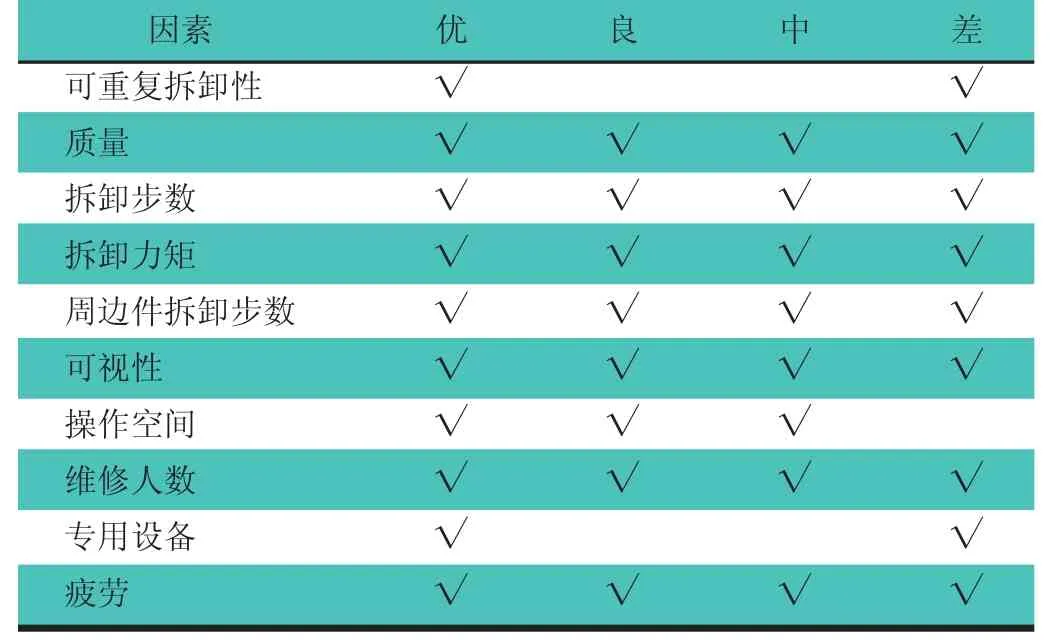

评价集V清单,如表4所示。为了计算因素集U中某单因素ui对评价集V中某元素vj的隶属度(rij),根据各因素属性特点对其自身的优劣程度进行分级,对应于评价集V,此处也分为优、良、中、差4个级别。文章不细化所有因素的分级内容,仅以质量因素为例,简要介绍分级形式。简化分级形式,如表5所示。各因素分级情况,如表6所示。

表4 某C级车A区评价集

表5 某C级车质量分级g

表6 某C级车各因素分级

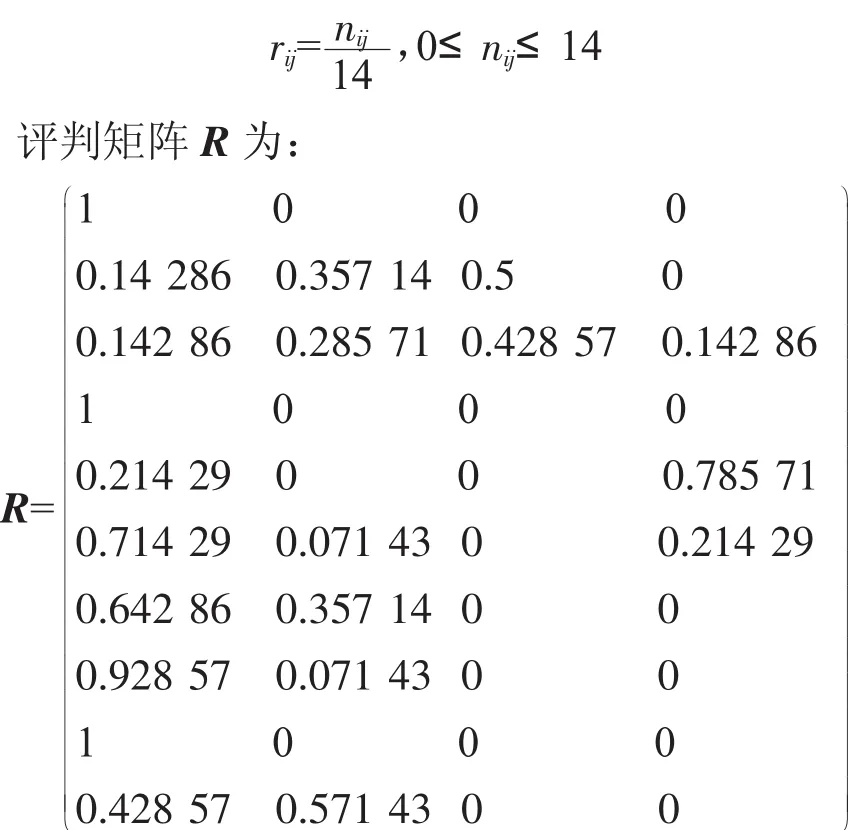

统计系统中所有零件各因素所处的等级,记nij为14个零件中某单因素ui处在第j级(k=优、良、中、差)的零件数量,则各因素的隶属度rij为:

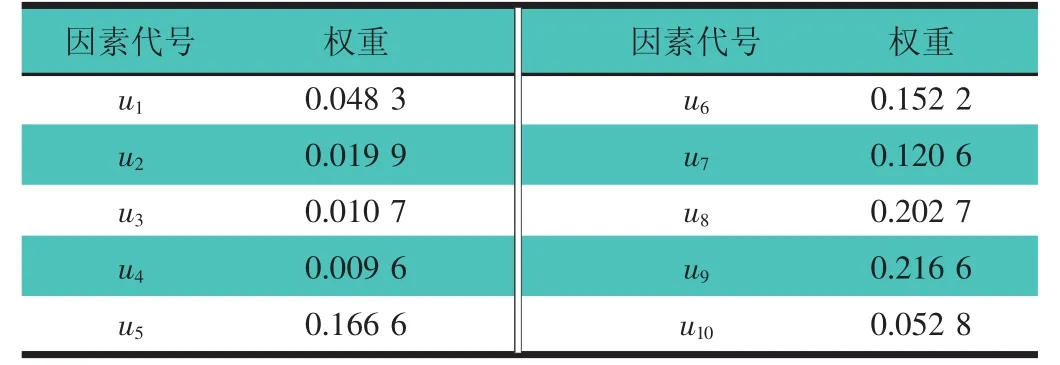

采用bootstrap方法和层次分析法确定各因素权

重,权重值如表7所示。

表7 某C级车各因素权重

综合评判矩阵Z为:

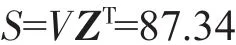

Z=(0.711 66,0.108 76,0.014 54,0.165 04)根据评价结果,文章研究对象的可维修性评价为优。

对评价集V赋值,令:

则模糊综合评判得分S为:

4 结论

目前,对汽车系统可维修性的评价主要集中在售后领域,维修人员通常以维修时间和维修成本为指标开展评价。然而,由于设计师通常缺乏实际维修经验,对不同设计方案的以上2项指标不能进行准确预估,所以无法指导设计师提升汽车系统可维修性。文章提出设计师可计算或预估的影响汽车系统可维修性的指标,利用模糊综合评判方法评价汽车系统可维修性,通过应用实例表明了该方法的可行性和实用性。汽车工程师可应用此方法对汽车各系统的可维修性进行评价,尤其是易发生碰撞的局部系统,如前后保险杠、翼子板、车门等。通过不断积累评价数据,并对数据进行处理分析,评价各系统可维修性的优劣,逐步建立汽车系统可维修性的标准技术要求,以保证汽车系统具有良好的可维修性。