基于Ce-Ni-B电极的偏硼酸钠的电催化还原

高利霞,陈必清,李苗,熊彤彤

(青海师范大学 化学化工学院,青海 西宁 810000)

氢能源作为一种绿色、环保的清洁能源逐渐成为各国的战略发展能源[1],硼氢化钠氢含量高,成本较低,常被用作储氢材料[2-5]。催化电解偏硼酸钠(NaBO2)制备硼氢化钠的工艺可以实现原料的可再生性以及产物的无污染排放,因此需寻找一种高效的电催化电极使其可以有效的电解偏硼酸钠。研究发现[6],镍在强碱中有良好耐腐蚀性,同时非金属B、O等元素的掺杂可以改善催化性能[7-8]。而稀土元素本身具有催化活性,还可以作为添加剂或助催化剂,提高催化剂的催化性能。本文拟在Ni-B合金中引入Ce元素,改善催化剂结构和催化性能。研究以Ce-Ni-B电极为工作电极时偏硼酸钠的电催化还原行为。

1 实验部分

1.1 试剂与仪器

无水氯化镍、无水乙醇、0.2 g/L的PdCl2乙醇胶体溶液、二甲胺基甲硼烷、硝酸铈、苹果酸、柠檬酸、氢氧化钠、偏硼酸钠、硼氢化钠均为分析纯;乙二酸,化学纯。

AL-204电子天平;SU8010 X-射线能量色散谱仪(EDX);SU8010扫描电子显微镜(SEM);LK2005电化学工作站;三电极电解池,自制。

1.2 催化电极的制备

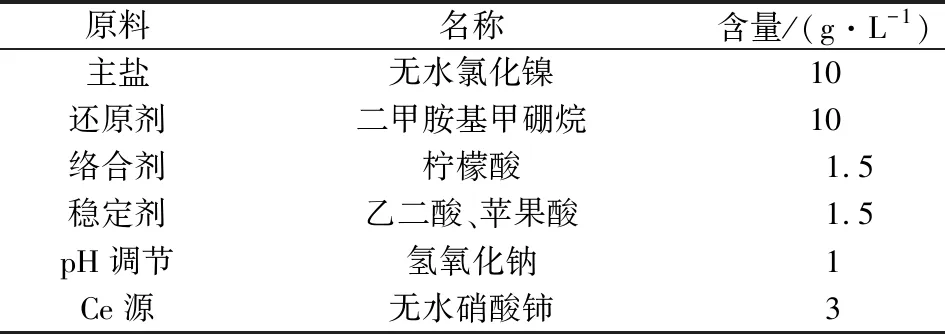

铜箔用1 000目和5 000目的金相砂纸打磨至其表面光亮平整。用质量分数10%的稀盐酸浸渍10 min。用无水乙醇和丙酮冲洗,在0.2 g/L的 PdCl2乙醇胶体溶液中活化15 s后,经无水乙醇洗涤,即得到活化的铜箔基体。将铜箔基体放入化学镀液中,在室温条件下施镀1 h。取出后依次用无水乙醇、丙酮冲洗,待丙酮自然挥发后,得到Ce-Ni-B催化电极。化学镀液以无水乙醇为溶剂,具体组成见表1。

表1 镀液配方

1.3 Ce-Ni-B合金电极的表征

用SU8010扫描电子显微镜(SEM)表征Ni-B合金镀层以及Ce-Ni-B合金镀层的表面形貌,用SU8010 型X射线能量色散谱仪(EDX)确定合金Ce-Ni-B镀层元素组成。

1.4 电解偏硼酸钠实验

1.5 NaBH4浓度检测方法

Suk Woo Nam等[9]研究发现,NaBH4在Au 电极上的反应是一个不可逆的氧化过程,在自然扩散条件下,峰电流随硼氢化钠浓度的增加而线性增加[8,10]。根据这一电化学氧化特性,建立Au电极峰值电流法测定电解液中微量NaBH4浓度。

2 结果与讨论

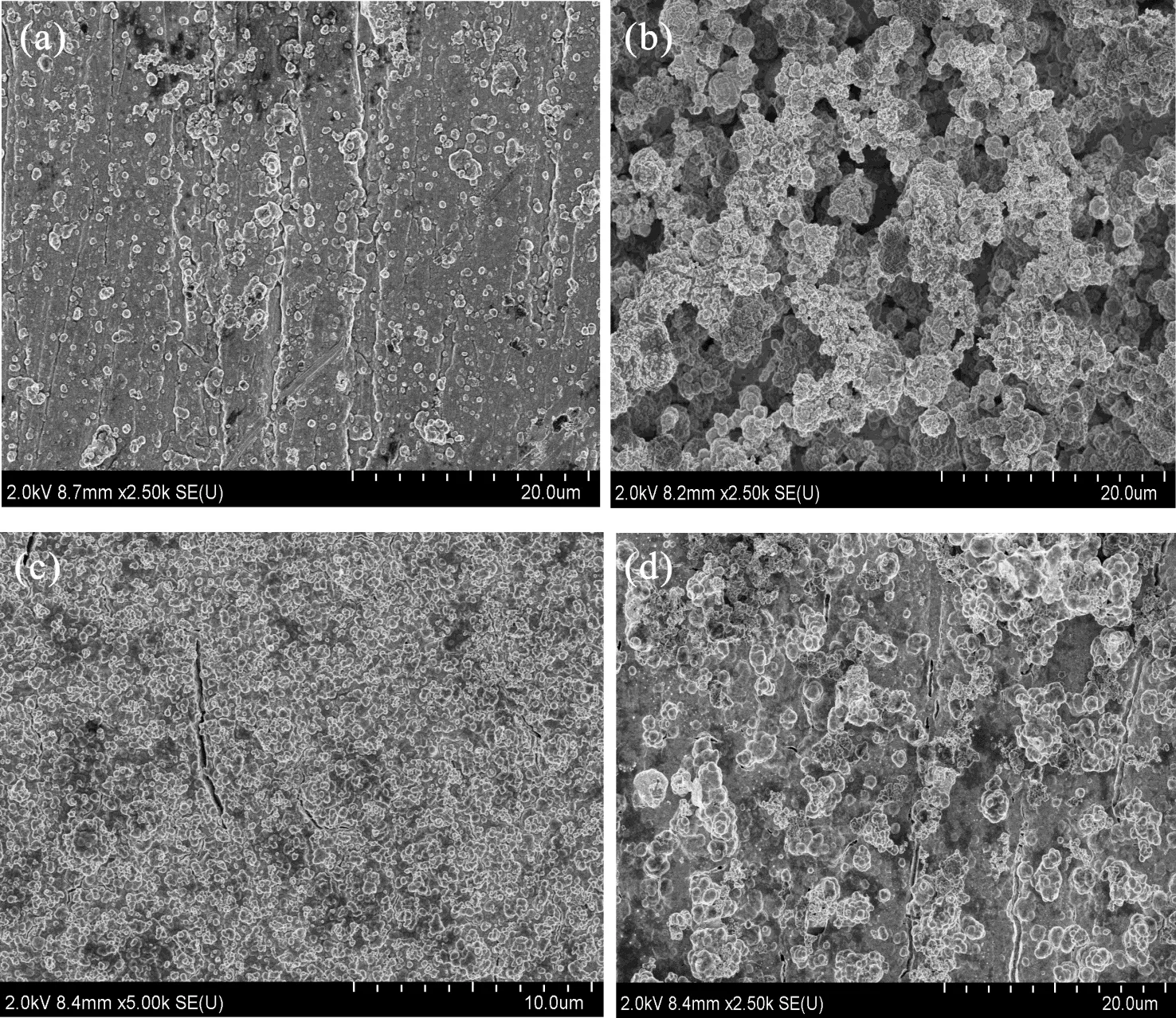

2.1 稀土Ce对镀层表面形貌的影响

镀液中硝酸铈添加量对合金镀层表面形貌的影响见图1。

图1 Ce(NO3)3添加量对合金形貌的影响

由图1可知,没有添加稀土的Ni-B合金镀层表面明显粗糙,孔隙较多;添加3 g/L硝酸铈后,镀层表面由大小不一的球形颗粒紧密有序排列在一起,分布较均匀;添加过量的稀土硝酸铈(5 g/L)后,镀层出现较多的裂痕;当硝酸铈的含量添加到9 g/L时,镀层球形颗粒开始凸起堆积在一起,裂痕更加明显,表面不再规整,这是由于稀土元素为内吸附力较强的元素[11],随着镀层中Ce含量的增加,吸附作用更加明显,内应力变大。故硝酸铈的最佳添加量为3 g/L,镀层表面完整可以为偏硼酸钠的电解提供更多的活性位点。

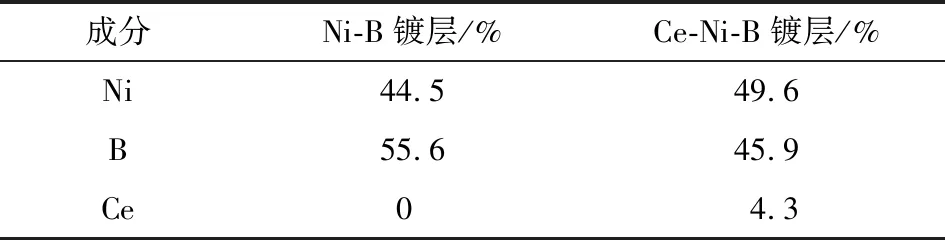

2.2 Ce对化学镀层成分影响

图2是在化学镀液中添加3 g/L Ce(NO3)3后镀层表面的EDX 分析图。

图2 Ce-Ni-B合金EDX分析结果

由图2可知,镀层表面含有Ni、B、Ce等元素,说明稀土元素已嵌入到Ni-B合金中形成Ce-Ni-B合金镀层。

图3是硝酸铈的添加量和Ce-Ni-B镀层中Ce含量的关系图。由图3可知,随着硝酸铈含量的增加,镀层中Ce的含量呈现先增加后减小的趋势,故硝酸铈的最佳添加量为3 g/L,和SEM分析结果一致。Ni-B和添加3 g/L的Ce(NO3)3后,Ce-Ni-B镀层中各化学成分含量见表2。

图3 硝酸铈添加量对镀层中Ce含量的影响

表2 不同镀层中各成分的含量

由表2可知,稀土的添加使镀层表面Ni的含量增加,B的含量减少,有利于合金的功能化,将其用于工作电极电解偏硼酸钠时会影响电解性能。

2.3 NaBH4浓度的定量分析

选择电化学工作站中的线性伏安法,以金作工作电极,石墨棒作辅助电极,Hg/HgO(1 mol/L NaOH)作参比电极,设置扫描范围为-0.8~0 V,扫描速率为0.05 V/s。分别对0.5 mol/L NaBO2·4H2O+1 mol/L NaOH+不同浓度NaBH4的溶液进行测试,线性伏安曲线见图4。

图4 1 mol/L NaOH+0.5 mol/L NaBO2溶液中不同浓度的NaBH4在金电极上的线性伏安曲线

2.4 供电方式对电解反应的影响

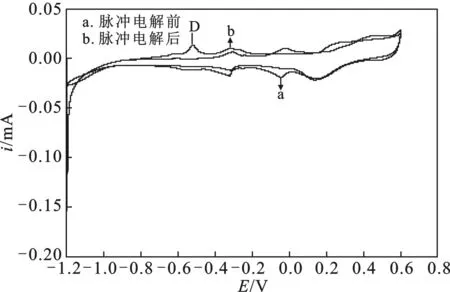

采用直流电流对电解体系电解5 h后,用循环伏安法以金电极为工作电极,Hg/HgO(1 mol/L NaOH)电极为参比电极(SCE),石墨棒为辅助电极对电解液进行检测,电解前后CV曲线见图5。

图5 直流电解前后循环伏安曲线叠加

由图5可知,直流电解前后的CV曲线未发生明显变化,说明施加的直流电流不能对电解起到作用,这是因为阴极对偏硼酸根离子的排斥作用使偏硼酸根离子未能靠近阴极进行电化学还原。

图6 脉冲电解前后循环伏安曲线叠加

由图6可知,脉冲电解后的曲线在D位置(-0.52 V)出现了一个明显的氧化峰,根据图4中不同浓度NaBH4峰值出现的位置,可以判断脉冲电解后,在-0.52 V出现的D峰为硼氢化钠的氧化峰。

2.5 脉冲电流频率对电解过程的影响

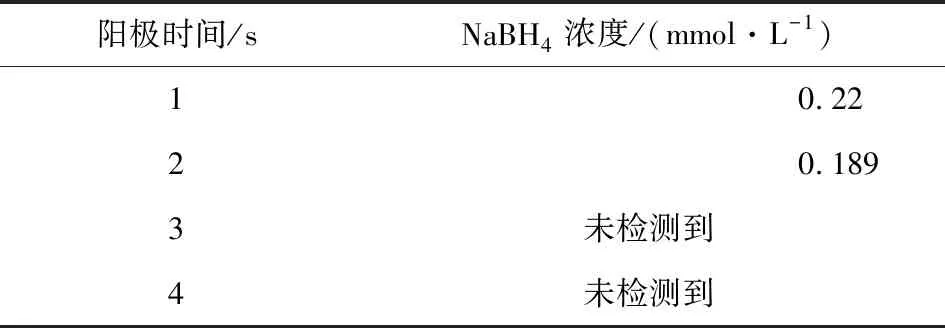

表3 阴极时间为1 s时阳极时间对NaBH4浓度的影响

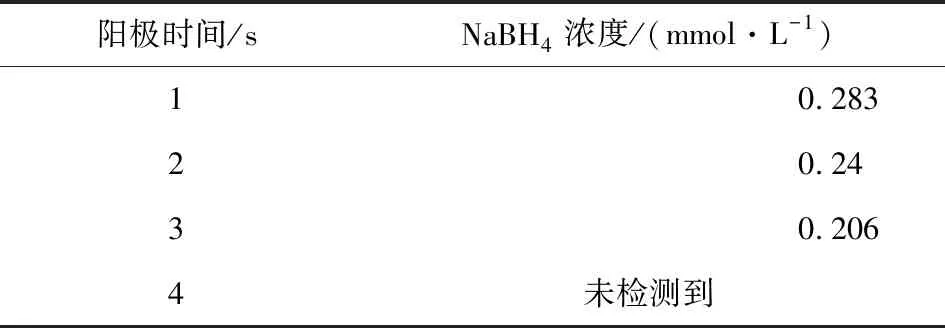

表4 阴极时间为2 s时阳极时间对NaBH4浓度的影响

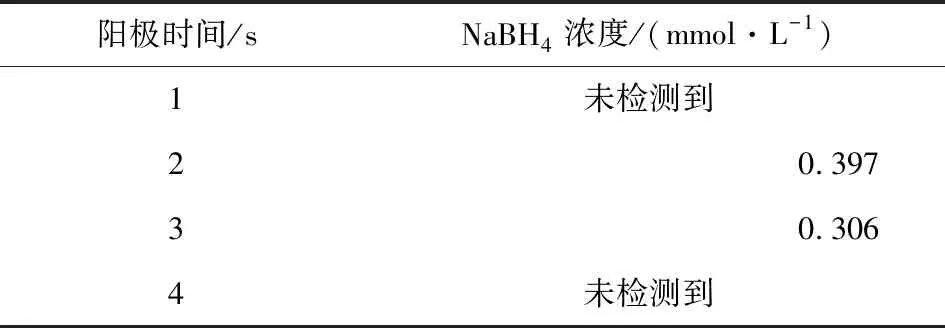

表5 阴极时间为3 s时阳极时间对NaBH4浓度的影响

继续增加阴极脉冲时间4 s时,设置不同阳极脉冲时间,均未检测到偏硼酸钠的存在。

由表3~表5可知,其它条件相同时,脉冲频率T1=3 s、T2=2 s时电解最佳,电解液中NaBH4的浓度达到最大,为0.397 mmol/L。这是因为阴极时间太短,会导致偏硼酸根离子的还原没有进行完全,降低了硼氢化钠的生成浓度。工作电极作阳极时,会发生如下竞争反应:

2H2O→O2+4H++4e-

2.6 电解时间的影响

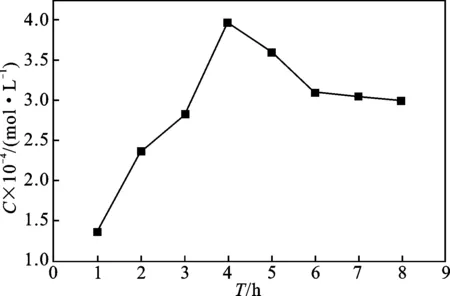

在带有阳离子隔膜的三电极电解池中,以Ce-Ni-B 电极为工作电极,脉冲频率为T1=3 s,T2=2 s,对偏硼酸钠的碱性溶液电解8 h。每隔1 h以金电极为工作电极,用循环伏安法对电解液检测一次电解液中偏硼酸钠的浓度,结果见图7。

图7 电解时间对NaBH4浓度的影响

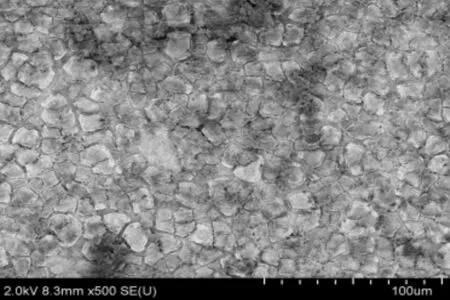

图8 电解4 h后Ce-Ni-B电极的表面形貌

由图7可知,电解液中硼氢化钠的浓度电解4 h时达到最佳,之后随着电解时间的延长,硼氢化钠的浓度呈现先减小后保持平衡的状态。这是因为在电解初期,Ce-Ni-B合金电极表面形貌较好,为偏硼酸钠的还原提供了较多的活性位点,但是随着电解时间的延长,镀层脱落(如图8所示),电极的表面形貌被破坏,影响偏硼酸钠的还原;同时,随着偏硼酸钠的还原,溶液的pH会增加,当工作电极为阳极时,就会发生硼氢化钠又还原为偏硼酸钠的反应。当电解时间达到6 h后,由于电解液中硼氢根离子的减少,硼氢根离子发生电化学氧化的机会也随之减少,生成硼氢化钠的速率和硼氢化钠氧化的速率达到平衡,电解液中硼氢化钠的浓度保持稳定。

3 结论

(2)对电解体系施加脉冲电流,设置阴极脉冲时间3 s,阳极脉冲时间2 s,电解4 h,电解液中硼氢化钠的浓度最好,为0.397 mmol/L。