循环水泵高效节能叶轮三维扭曲叶片优化设计

马喜强, 张美凤, 洪雨佳

(1. 华能山东石岛湾核电有限公司, 山东威海 264200;2.烟台龙源电力技术股份有限公司, 山东烟台 264000)

流体机械是一类通过旋转叶轮和流过旋转叶轮的流体介质实现能量转换的动力设备,在所有工业设备的能耗中,泵类和风机类流体机械设备所产生的能耗占了总能耗的25%以上,而由泵类流体机械单独产生的能耗更是占到了总能耗的21%以上,叶轮的水力性能对泵的性能起决定性作用。国产泵类流体机械设备的性能与国际先进水平相比总体上仍有较大差距,设计效率低5%~10%,实际效率低10%~30%,具体表现在:效率低、汽蚀严重、噪声大、可靠性差、使用寿命短等[1-2]。

近年来,我国泵类流体机械设备的节能增效改造服务快速发展,目前采用较多的是与运行有关的变频法,虽然一定程度上可以改善能源浪费的情形,但是改造成本较高,不利于技术推广。

笔者基于叶轮的三元流理论,对某电厂循环水泵的叶轮流场进行数值分析,并对叶轮进行优化设计,提高离心泵的工况适应性,降低能耗。

1 理论计算模型

离心泵稳定运行中叶轮内部近似为三维定常不可压缩湍流流动,在三维圆柱坐标下,建立控制方程[2-5]。

三维、稳态、常物性对流换热控制方程可以表示为连续性方程和动量方程。

连续性方程为:

(1)

式中:r为径向距离;θ为方位角度;x为高度;ρ为流体的密度;u、v、w为流体在r、θ、x三个方向的速度分量。

动量方程为:

(2)

式中:φ为动量;Γ为扩散系数;s为源项。

2 叶片设计

该电厂原有4台双吸离心循环水泵(简称双吸泵),型号是NCS700-600-680,设计体积流量为5 300 m3/h,扬程为27.6 m,铭牌效率为80%,满足现场实际尖峰冷却的需要。现因工程需要,要求该双吸泵在5 300 m3/h、27.6 m工况点(工况1)运行时,效率不低于85%;在3 300 m3/h、35 m运行工况点(工况2)时,效率不低于75%。

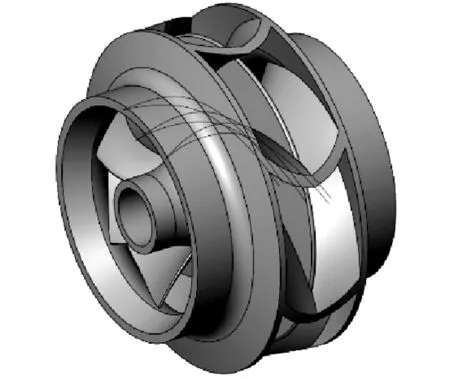

基于三元流理论设计的三维扭曲叶片具有高水力效率、成本低(可铸造性)及超低汽蚀余量(可靠与耐久)等优良特性,能有效提高双吸泵的工况适应性。

2.1 设计方法

依据叶轮的三元流理论,对叶片进行三维扭曲设计,具体方法如下:

(1) 根据需求,确定叶轮的轮盘的子午面型线和轮盖的子午面型线,轮盘的子午面型线和轮盖的子午面型线构成了叶轮的子午面。

(2) 在得到的子午面上构造第一子午流线、第二子午流线和第三子午流线,用来控制叶轮的叶片的空间扭曲形状。第一子午流线为轮盖流线,与轮盖的子午面型线重合;第二子午流线为中间流线,设置在第一子午流线和第三子午流线之间;第三子午流线为轮盘流线,与轮盘的子午面型线重合。

(3) 设计叶轮的叶片型线,确定第一子午流线和第二子午流线上的叶片安装角及叶片厚度的分布,通过修改轮盘上的叶片安装角及厚度分布,最终形成三维扭曲叶片。

(4) 形成具有可铸造性的泵类三维叶轮。

通过该方法最终确定的叶轮和叶片形状见图1。

图1 三维扭曲叶轮和叶片模型

2.2 网格离散化方法

对该叶轮进行网格划分,由于三维扭曲叶片的结构及计算区域复杂,建模时采用了分块建模再合并的方式,划分网格时采用适应范围更广的非结构化四面体网格,经检查,网格的等角斜率和尺寸斜率均不超过0.8,网格质量较好。

2.3 边界条件

(1) 进口边界条件。进口采用速度进口边界条件,在计算区域的进口边界上,给定初始速度,并设定速度方向垂直于进口平面。

(2) 出口边界条件。对于计算区域充分大的位置,选择充分发展条件,即假设所有变量的扩算通量为0。

(3) 壁面条件。在叶片表面上,速度满足无滑移边界条件,对于近壁面流动采用标准壁面方程进行计算。

(4) 压力边界。为保证计算的稳定性,设置参考压力,边界上压力法向导数为0。

3 流场计算结果分析

扭曲叶片流场存在尾涡和二次流等问题,基于Boussinesq涡黏性假设,选用适应性较强的k-ε湍流模型,方程组的离散采用了二阶迎风格式,采用压力-速度耦合隐式修正SIMPLE算法,应用二阶迎风格式分离对流项,求解器选用隐式分离式求解器[6]。

3.1 压力分布

不同工况下,双吸泵叶轮内部压力分布见图2。

图2 双吸泵叶轮内部压力分布

由图2可知:双吸泵叶轮进口处压力较低,这是由于水流绕叶片头部时流体加速转弯导致流速加快,叶片背面出口处压力分布均匀,未出现分离,不容易产生汽蚀;叶轮内各流道内压力分布均匀,沿流体流向,随着叶轮流道半径的增加,压力升高,在叶片的出口边缘,压力达到最高。

3.2 速度分布

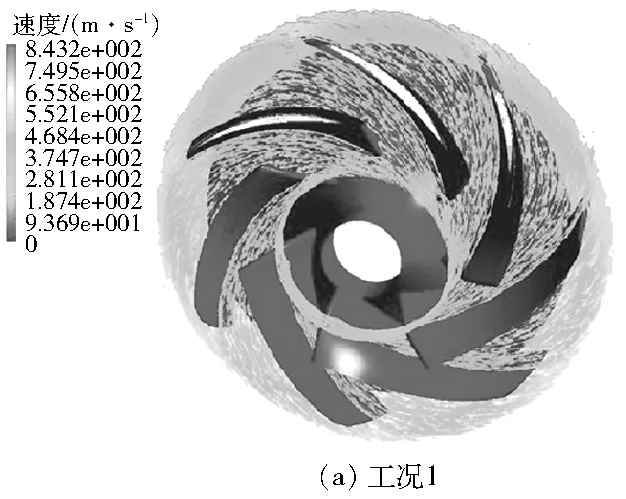

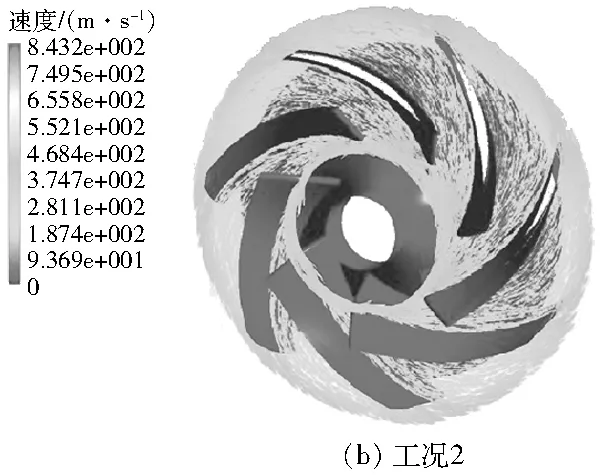

不同工况下,双吸泵叶轮内部速度分布见图3。

图3 双吸泵叶轮内部中间流面上的速度矢量图

由图3可知:流体在进口处流动均匀,进口流速较低,沿流道进口到出口,速度逐渐升高,叶轮内各流道内流速不均,靠近出口处,流速较高。在工况2下,流体仍然沿着叶片方向流动,没有分离区,这样的叶轮设计使得在小流量工况下,叶轮效率高。

3.3 双吸泵的性能曲线

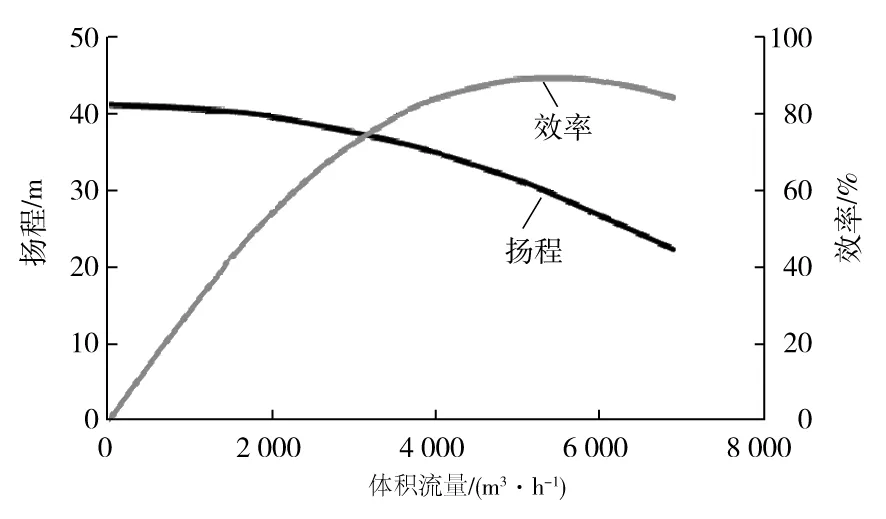

改造后单级双吸泵的性能曲线见图4。

根据模拟计算结果分析,改造后的双吸泵系统性能为:体积流量为5 300 m3/h时, 扬程为28~30 m,效率为86%~89%;体积流量为3 300 m3/h时,扬程为35~38 m, 效率为75%~78%。改造后的双吸泵体积流量、扬程及效率完全满足设定的需求,可完全满足改型设计要求。

图4 改造后的单级双吸泵的性能曲线图

4 结语

(1) 基于叶轮的三元流理论进行叶轮的三维扭曲叶片设计,叶轮效率高,必需汽蚀余量小,同时可以兼顾多个工况点,双吸泵的综合效率较高。

(2) 基于CFD技术对三维扭曲叶片进行三维湍流数值模拟计算的结果与实际叶轮流场的特性相符,计算结果准确,为双吸泵的水力设计和优化设计提供了参考。

(3) 对双吸泵的叶轮进行流场数值分析,并对叶轮进行优化设计,实现双吸泵的节能增效,且工程实施简单,改造量小,工期短,值得推广。