超音速火焰喷涂制备Cr3C2-NiCr耐磨涂层试验研究

徐 源, 任 晓, 王子琪, 贾俊阳

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

各种机械设备零部件常因磨损、腐蚀等原因失效,严重影响设备的可靠性和正常运行。这不仅干扰正常的生产秩序,降低生产效率,而且大大增加生产和维修成本。超音速火焰(HVOF)喷涂技术作为一种先进的材料表面处理技术,利用丙烷、丙烯等碳氢燃气或煤油与高压氧气在燃烧室内或在特殊燃烧装置中燃烧,通过Laval喷管喷出高温高速燃烧焰流将喷涂粒子加热至熔化或半熔化状态,并加速到300~500 m/s,甚至更高的速度,获得结合强度高、组织致密、性能优越的涂层,同时还大大减少涂层中氧化物的含量。HVOF喷涂技术与等离子喷涂技术相比具有焰流温度低、焰流速度快、涂层更致密等优点。利用该技术在工件表面制备耐磨、耐蚀涂层,可有效延长工件的服役寿命,因此近年来该技术受到国内外广泛关注,常应用于能源、电力、航空、航天、机械和化工等对涂层性能要求较高的领域[1-5]。

Cr3C2-NiCr复合粉末作为HVOF喷涂技术常用的金属陶瓷粉末在950 ℃下具有优异的高温耐磨性、耐腐蚀性和抗氧化性,受到了国内外广大科研工作者的关注。此类涂层的典型应用场合包括连铸连轧轧辊的表面涂层、航空涡轮发动机涡轮叶片的表面涂层、火电厂燃煤锅炉四管(水冷壁管、过热器管、再热器管和省煤器管)的表面涂层等[6-11]。

笔者利用HVOF技术在高温合金St T16/25Mo表面制备Cr3C2-NiCr耐磨涂层,探索并确定制备工艺参数,研究涂层的显微组织、厚度、孔隙率、显微硬度和结合强度,为该技术在电厂阀芯类产品上的应用提供参考。

1 试验材料与方法

1.1 试件材料及尺寸

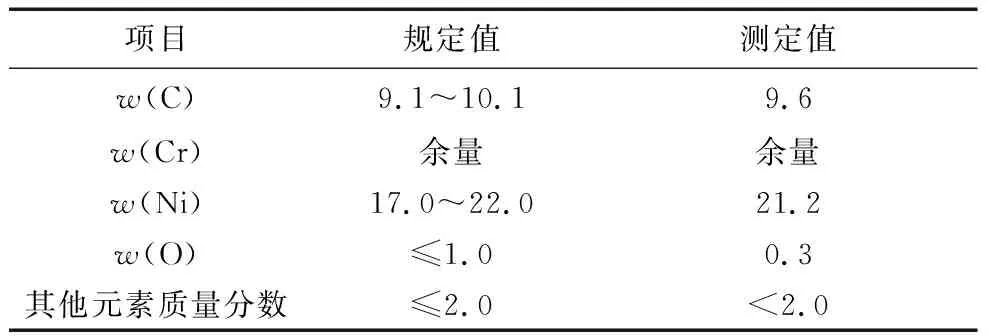

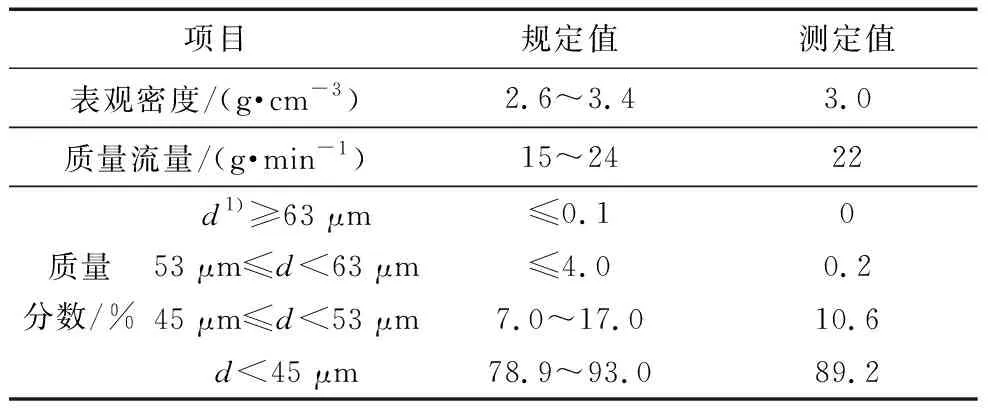

基体材料为高温合金St T16/25Mo,对应国内牌号为GH2132。试验粉末材料选用75%Cr3C2-25%NiCr(w(Cr3C2)=75%,w(NiCr)=25%),该粉末材料是由烧结包覆工艺制备的商用粉末材料,其化学成分见表1,粉末的物理性能和筛析试验结果见表2。

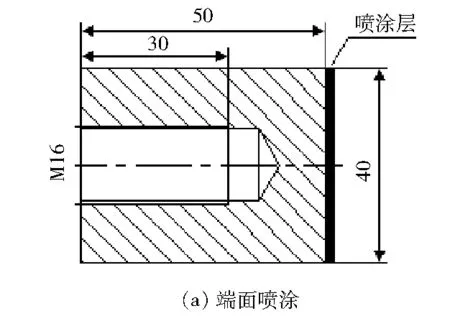

将基体材料加工为如图1所示的试件,其中端面喷涂试件用于测试涂层的结合强度,外圆喷涂的试件用于涂层显微组织、厚度、显微硬度、孔隙率等测试。

表1 75%Cr3C2-25%NiCr的化学成分%

项目规定值测定值w(C)9.1~10.19.6w(Cr)余量余量w(Ni)17.0~22.021.2w(O)≤1.00.3其他元素质量分数≤2.0<2.0

表2 75%C3C2-25%NiCr的物理性能和筛析试验结果

注:1)d为75%C3C2-25%NiCr粉末直径。

图1 喷涂试件的示意图

1.2 喷涂设备与工艺要求

采用的HVOF喷涂设备为Jet Kote III型高速火焰喷涂系统。

喷涂前先核查试件和喷涂粉末的材料标记、质保书,以及待喷涂的位置与尺寸,无须喷涂的试件表面用夹具保护;然后用丙酮清洗试件,用干燥的压缩空气吹干待喷涂表面,再对试件待喷涂表面进行渗透探伤(PT),确认待喷涂表面无缺陷。之后先对试件进行预热处理,再对试件按表3中的主要工艺参数完成喷砂作业。喷砂后开始用HVOF喷涂技术进行喷涂作业,最后对试件进行除应力热处理,保温温度为320 ℃,保温时间为2 h。上述工序完成后对试件的涂层进行精磨加工和PT,并取样进行相关测试。

表3 喷涂前喷砂工艺参数

有关技术文件对Cr3C2-NiCr喷涂层具体要求如下:

(1) 喷涂层经磨削后无缺陷显示,PT测试达到4级要求。

(2) 显微硬度应为700HV0.3~1 200HV0.3。测量显微硬度时,每2个测量压痕相距至少2 mm,取10个测点的显微硬度的平均值作为试样的平均显微硬度。

(3) 结合强度测试需3个试样,取其结合强度的平均值作为结合强度测试值。要求试样基体材料与涂层间的结合强度应不低于70 MPa,但可允许最多1个试样的结合强度测量值低于70 MPa,前提是断裂失效发生在黏结剂处。

(4) 对于导向面有Cr3C2-NiCr涂层的产品,如阀杆和导套等,涂层孔隙率应不大于2%;对于其他有Cr3C2-NiCr涂层的产品,涂层孔隙率应不大于5%。基体材料向涂层过渡无裂纹。

(5) 涂层经磨削后涂层厚度应在0.1~0.2 mm,除非在图纸中有特别说明。

2 试验结果及分析

2.1 喷涂过程实际工艺参数

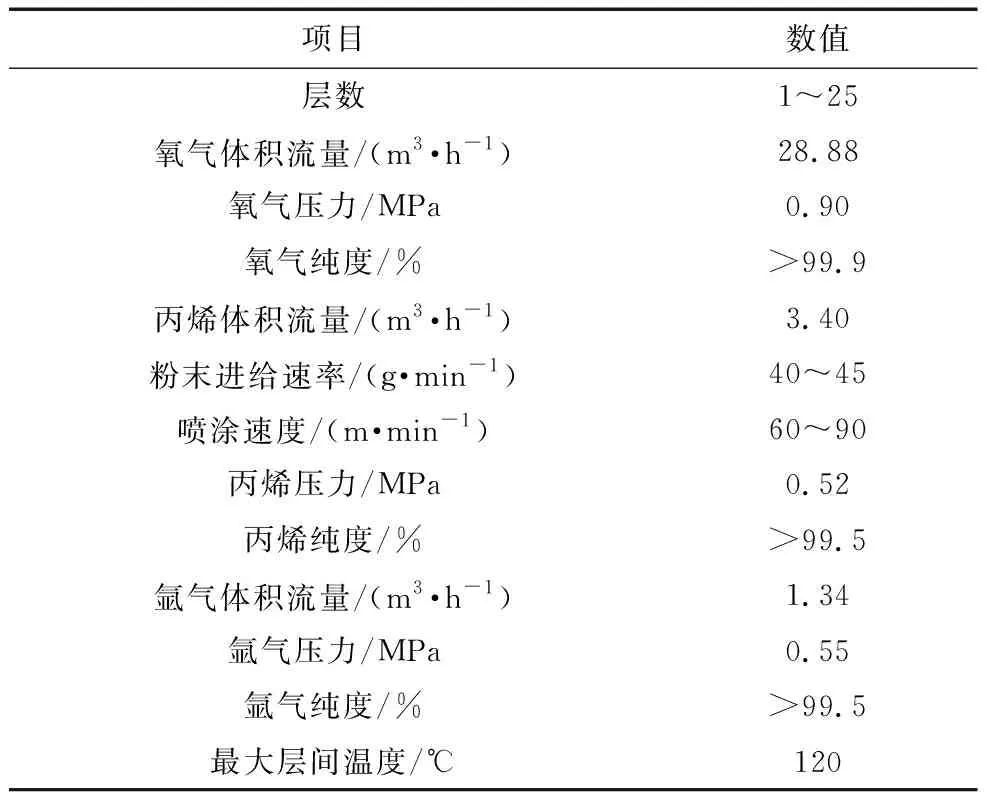

按照初步拟定的HVOF喷涂技术制备Cr3C2-NiCr涂层试件的工艺参数进行试验,记录喷涂过程的实际工艺参数(见表4)。

表4 HVOF喷涂技术制备Cr3C2-NiCr涂层试件的实际工艺参数

2.2 涂层的显微组织

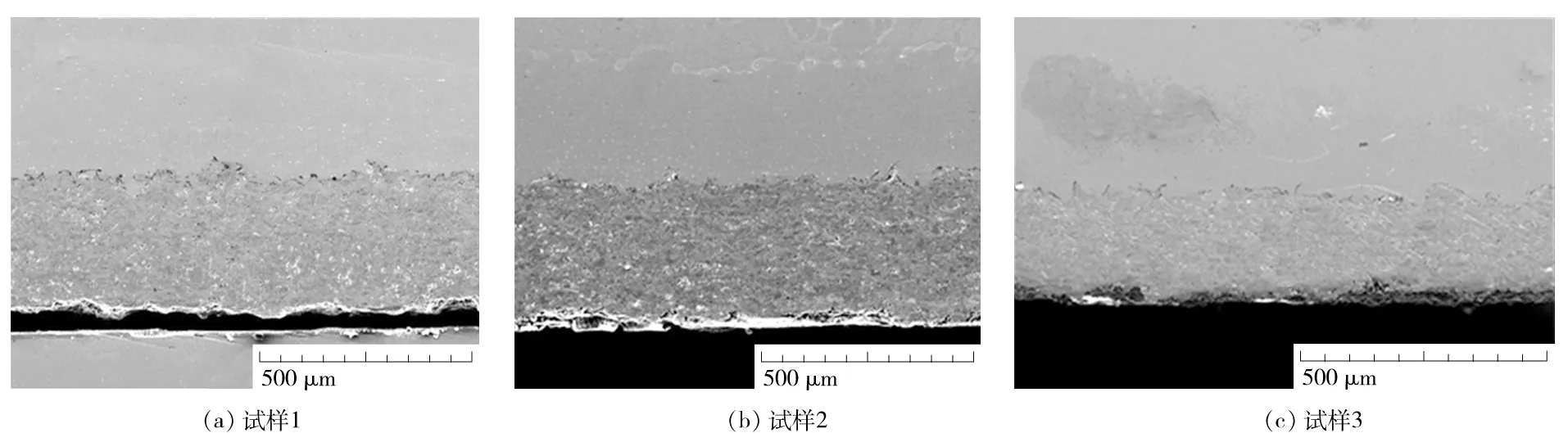

图2为利用HVOF喷涂技术制备的Cr3C2-NiCr涂层截面的显微组织照片。

图2 涂层的截面形貌

由图2可以看出:粉末在超音速焰流中熔化充分,涂层与高温合金基体结合致密,界面清晰,无明显的过渡区,涂层与基体间界面处也无明显的空隙和显微裂纹等缺陷存在,部分结合面达到冶金结合状态[12]。

已有研究表明涂层显微组织是在NiCr基体相上均匀分布着Cr3C2相陶瓷颗粒[3,12],但ZHANG W C等[2]利用X射线衍射(XRD)对HVOF喷涂技术制备的Cr3C2-NiCr涂层分析表明,碳化物相除Cr3C2外,还有Cr7C3相和Cr23C6相存在。利用Thermal-Calc 软件分析不同含Cr的碳化物在高温下的热稳定性可知,在高于2 227 ℃时,Cr的碳化物相对稳定性排列顺序为Cr23C6、Cr7C3、Cr3C2[13-14]。实际上进行HVOF喷涂时焰流温度在3 000 ℃以上,在此高温条件下,Cr23C6相和Cr7C3相比Cr3C2相更稳定,这与ZHANG W C等[2]的研究结果一致。然而,MAYRHOFER E等[15]对Cr3C2-NiAl粉末及涂层进行XRD检测表明,粉末和涂层中除有Cr3C2和Cr7C3相存在外,还有NiCr相,但未发现有Cr23C6相存在。这些相互矛盾的试验结果表明关于Cr3C2-NiCr涂层中Cr碳化物的相组成一方面可能与陶瓷粉末的制备方法有关,另一方面与HVOF喷涂技术的工艺参数有关。具体Cr3C2-NiCr粉末及涂层中的形成相规律还须进一步系统研究。

2.3 涂层的厚度测试

图3为Cr3C2-NiCr涂层试件磨削前涂层截面的扫描电镜(SEM)照片。利用金相分析软件在照片上测量可确定Cr3C2-NiCr涂层的厚度。对3个试样涂层厚度分别测试10个点,3个试样磨削前涂层的平均厚度分别为0.276 mm、0.285 mm和0.205 mm,计算可知Cr3C2-NiCr涂层试件的平均厚度为0.255 mm。根据生产经验,经精磨后涂层厚度完全可控制在0.1~0.2 mm,满足技术文件的规定。

图3 Cr3C2-NiCr涂层试件涂层截面磨削前的照片

2.4 涂层的孔隙率

涂层的孔隙率和显微硬度是涂层的基本特征,反映涂层内部的缺陷特征、残余应力,以及内聚度的大小和程度,它对涂层的性能有着显著的影响。涂层孔隙率会显著影响涂层的显微硬度,从而影响涂层的高温耐磨、耐蚀及抗氧化性能[7]。

图4为Cr3C2-NiCr涂层试件磨削后涂层表面的SEM照片,基于这些照片利用金相图片分析法可确定涂层的孔隙率。利用金相分析软件测定Cr3C2-NiCr涂层试件的孔隙率,对3个试样分别在10张照片上测试涂层的孔隙率,3个试样涂层的平均孔隙率分别为1.49%、1.49%和1.51%。计算可知Cr3C2-NiCr涂层试件的平均孔隙率约为1.50%,符合技术文件的规定。

图4 Cr3C2-NiCr涂层试件磨削后涂层的SEM照片

2.5 涂层的显微硬度

将喷涂试件Cr3C2-NiCr涂层厚度磨削至0.15 mm后,进行PT试验。结果表明,Cr3C2-NiCr涂层试件的表面质量合格,达到探伤4级要求。

在Cr3C2-NiCr涂层试件上进行显微硬度测试,每个试样上测试10个点,3个试样的显微硬度均在715HV0.3~910HV0.3。计算可知Cr3C2-NiCr涂层试件的平均显微硬度为802.66HV0.3,符合技术文件的规定。

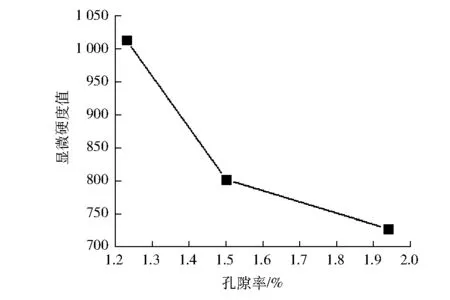

Cr3C2-NiCr涂层的显微硬度随孔隙率的增大而单调增加(见图5)。根据王洪铎等[6]的研究结果,Cr3C2-NiCr涂层的孔隙率为1.23%时,显微硬度为1 013.64HV0.3,而当涂层孔隙率为1.94%时,显微硬度降为727.62HV0.3,而在本研究中涂层孔隙率为1.50%,显微硬度为802.66HV0.3。

图5 Cr3C2-NiCr涂层孔隙率与显微硬度的关系

2.6 涂层的结合强度

根据GB/T 8642—2002 《热喷涂抗拉结合强度的测定》,用WAW-1000D型电液伺服万能试验机测试Cr3C2-NiCr涂层与基体间的结合强度。在粘好的试样两端安装拉伸夹具,并装在拉伸试验机上,以1 mm/min的拉伸速度,直至试样拉开(黏结剂层与涂层剥离),记录试样断开时的最大载荷。涂层的结合强度RH为:

RH=Fm/S

(1)

式中:Fm为最大载荷,N;S为涂层面积,mm2。取3个试样结合强度测试结果的平均值作为试样最终的结合强度[16]。

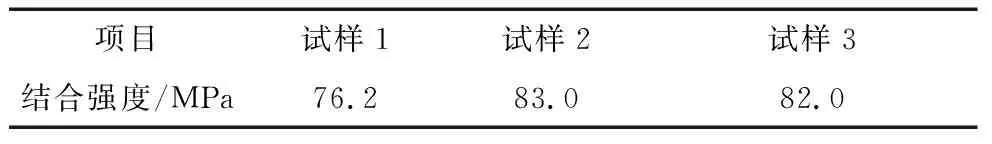

表5为Cr3C2-NiCr涂层试件涂层与基体的结合强度测试结果。从表5可以看出:3个试样的结合强度均大于技术规定值(70 MPa),结合强度平均值达80.4 MPa,符合技术文件的规定。该结合强度平均值明显高于ZHANG W C等[2]以H13钢为基体,利用HVOF喷涂技术制备的Cr3C2-NiCr涂层的结合强度(64.40 MPa),同样高于门向东等[12]以PCrNi3MoVA低合金耐热钢为基体,利用HVOF喷涂技术制备的Cr3C2-NiCr涂层的结合强度(69 MPa)。本研究中利用HVOF喷涂技术制备的Cr3C2-NiCr涂层的结合强度也优于用同样技术制备的WC-10Co-4Cr涂层的结合强度(61.69 MPa)[2],推测这可能与喷涂过程的工艺参数和基体材料的不同有关。

表5 Cr3C2-NiCr涂层与基体的结合强度

综上所述,通过选择合理的工艺参数,利用HVOF喷涂技术在高温合金St T16/25Mo表面成功制备了Cr3C2-NiCr耐磨涂层,涂层的各项指标均符合相关技术文件的要求,这证明试验获得的HVOF喷涂技术的工艺参数合理,切实可行。该涂层具有优异的耐高温耐磨性、耐蚀性和抗氧化性,可应用于阀杆、阀头和导套等关键零部件的生产中。

3 结语

(1) 利用HVOF喷涂技术在高温合金St T16/25Mo表面成功制备了Cr3C2-NiCr耐磨涂层。Cr3C2-NiCr涂层致密,涂层厚度符合相关技术文件的要求,涂层与基体间结合良好。

(2) Cr3C2-NiCr涂层的孔隙率仅为1.50%,显微硬度为802.66HV0.3,结合强度高达80.4 MPa,均满足相关技术文件的要求,且其结合强度明显优于同类工艺制备的Cr3C2-NiCr涂层的结合强度。

(3) 该涂层具有优异的高温耐磨性、耐蚀性和抗氧化性,可直接用于电厂阀芯类产品,如阀杆、阀头和导套等关键零部件的生产。