基于弗留格尔公式和大数据的空冷机组关键问题探讨

徐松泉, 杨 博, 文 珏, 魏 江, 杨文飞, 薛康康

(1. 大唐甘肃发电有限公司 景泰发电厂, 甘肃景泰 730400;2. 中国大唐集团科学技术研究院有限公司 西北电力试验研究院, 西安 710016)

火电在能源配比中所占的比重依旧是首位,而空冷机组在火电机组中的占比高达20%以上[1-2],节水优势使其广泛建设于我国西北部干旱缺水的地区,成为这些地区电能支柱。空冷机组主要分为两类:直接空冷和间接空冷[3-4]。两类空冷机组最终都要将热量释放给空气,因此空冷机组受环境条件影响剧烈[5-6],其所在地区全年气温变化幅度大,冬季极寒夏季高温,运行条件恶劣,造成机组运行参数波动范围大,易产生问题,运行维护难度大。

在节能减排的大背景下,空冷机组的优势较大,但其问题也真实存在,这就要求研究人员必须着力于空冷机组的棘手问题展开深入工作,力求提高设备可靠性,降低检修运维难度,深化空冷机组冷端优化工作。以往关于空冷机组的研究较为分散,未有总结性质的文章,笔者结合深度调研就空冷机组设备运行情况进行总结和研讨,为进一步研究梳理思路、奠定基础。

目前,仅有直接空冷机组相关的性能考核试验标准,关于间接空冷机组还未有相关标准颁布。现行的直接空冷机组试验标准是在德国VGB-R131ME 《真空状态下空冷凝汽器的验收试验测量和运行监控》基础上,经过西安热工研究院按照我国特点修改后的DL/T 244—2012《直接空冷系统性能试验规程》[7]。空冷试验需要严格的系统隔离才能保证精度,而机组的实际运行往往是非理想化的,同时电厂的分布式控制系统(DCS)能够保存大量的运行数据。综上所述,为了更好地分析空冷机组实际运行性能及利用好电厂的大数据,笔者提出了利用弗留格尔公式[8-9]简化的空冷系统性能评价方式,并对34台空冷机组展开分析计算。

1 空冷机组性能综述

1.1 设计参数对比

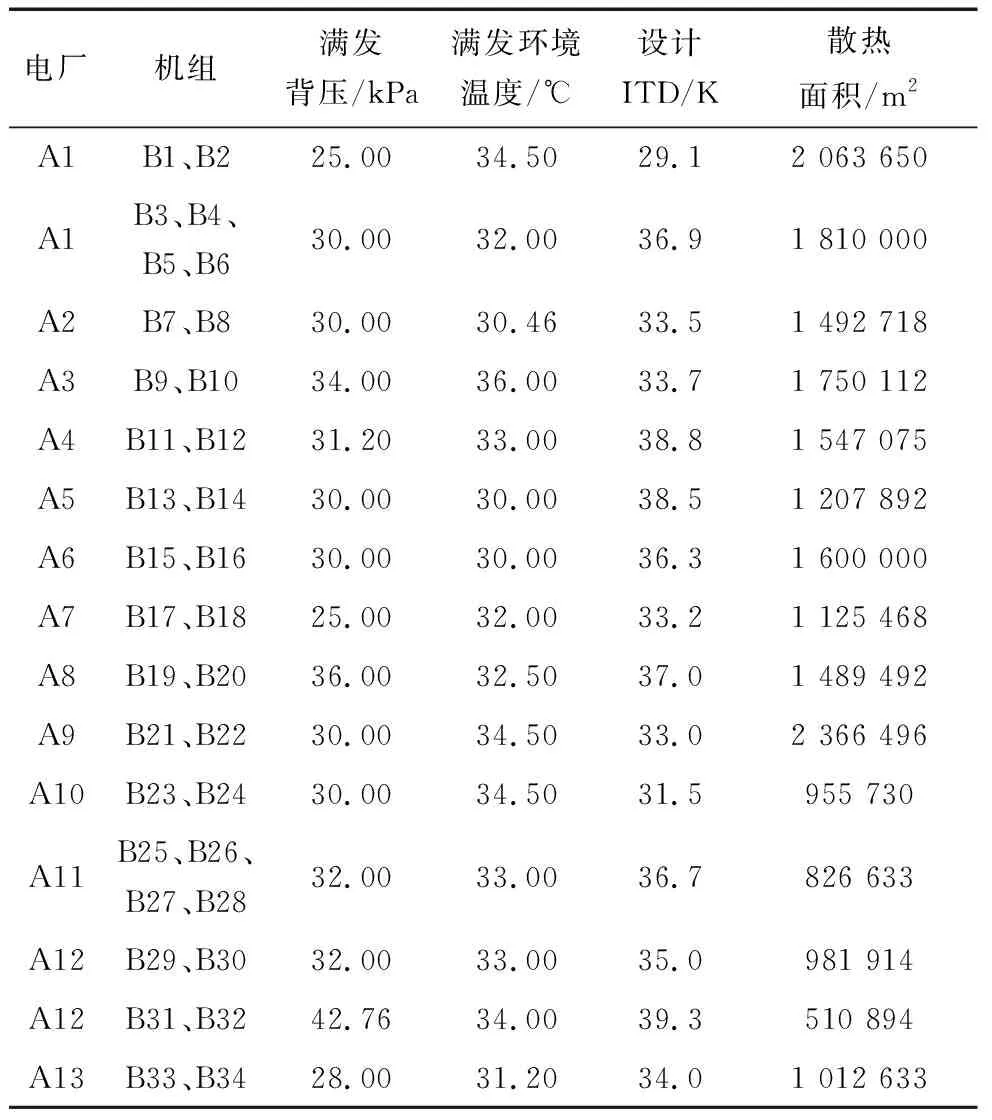

笔者所调研的空冷系统的设计参数见表1(ITD为空冷系统初始温差[10],是汽轮机排汽压力下的饱和温度与进入空冷凝汽器的空气温度之差)。以电厂编号区别,每个厂可能有多台机组,一共34台, 8台机组(B15、B16、B19、B20、B21、B22、B33、B34)为间接空冷,其他为直接空冷。

表1 机组设计参数

200 MW等级机组的空冷系统面积为51×104m2左右,300 MW等级机组设计空冷系统面积在73×104~118×104m2,600 MW等级机组设计空冷系统面积在120×104~206×104m2。一般情况下,汽轮机背压是ITD的单值函数,同样环境温度下,ITD越小,机组背压越低,目前推荐的ITD一般在34~41 K。调研空冷机组的设计ITD在29.1~39.4 K。设计环境温度按照DL/T 5339—2011 《火力发电厂水工设计规范》要求,每年的不满发时间少于200 h,调研空冷机组的设计满发环境温度在30~36 ℃。

1.2 空冷岛(塔)性能分析

性能计算按照空冷岛(塔)性能、机组冷端性能对比这两个方面进行计算,依据空冷机组性能试验相关规范要求,数据以2017年至2018年空冷机组电厂实际数据作为基础;基于弗留格尔公式,依据低压缸入口参数及各段抽汽参数计算低压缸排汽质量流量,利用得到的排汽质量流量和对应的环境温度,通过空冷凝汽器性能曲线得到在该排汽质量流量和对应的环境温度下的机组设计背压,扣除喷淋和风机频率对背压的影响,得到该工况下的设计背压,然后与机组实际背压相比,得到空冷凝汽器的劣化情况。计算剔除相关辅助系统的影响,仅计算空冷系统冷却能力,考虑相关修正。此计算方式根据低压缸的抽汽级数和低压加热器数量不同有相应变化。低压缸实际入口质量流量计算公式为:

(1)

式中:qm1为低压缸实际入口质量流量,t/h;qmg1为低压缸设计入口质量流量,t/h;p01为低压缸实际入口压力,MPa;pg1为低压缸第一级抽汽实际压力,MPa;p0为低压缸设计入口压力,MPa;pg为低压缸第一级抽汽设计压力,MPa;T0为低压缸设计入口热力学温度,K;T1为低压缸实际入口热力学温度,K。

基于凝结水质量流量,通过低压加热器热平衡方程计算低压缸各段抽汽质量流量,低压缸入口质量流量减去抽汽质量流量即为低压缸排汽质量流量。由于某些电厂对一些风机进行过改造或风机老化等,修正量包括风机频率和喷淋:喷淋修正方法为对比相同负荷、环境温度、风机频率下投退喷淋时背压的偏差,针对对应工况设计背压进行修正;风机频率修正通过总结在相同负荷、环境温度下频率与背压的关系,通过外推法得到满频时的背压修正量从而进行修正。

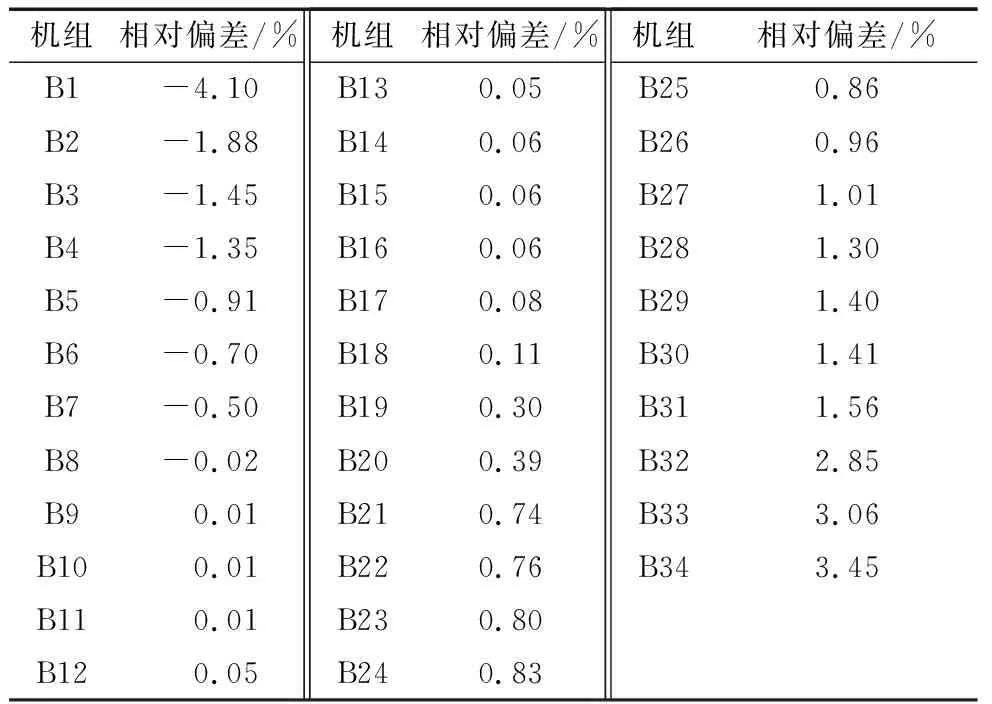

表2为空冷岛(塔)性能计算结果。背压偏差为对应工况设计背压与修正后实际背压的差,相对偏差为背压偏差与设计背压的百分比,相对偏差为负表示空冷岛(塔)性能不合格。由表2可以看出:有8台机组空冷岛(塔)性能不合格,空冷岛(塔)性能合格率为76.47%。空冷岛(塔)的合格率较高,说明设计参数合理,最早投运的调研机组投运于2003年,说明机组空冷系统老化衰减缓慢。

表2 空冷岛(塔)性能计算结果

1.3 机组冷端性能分析

机组冷端性能按照机组满负荷设计边界条件,修正各项参数至设计值,对比修正后背压是否达到设计背压,从而判断冷端性能是否达到设计值。

数据筛选时确保所选时间点的风机频率、环境温度和机组负荷与设计值的偏差不超过5%(以ASME PTC 6—2004 《汽轮机性能试验规程》中偏差上限为界)。如果所选时间点处于夏季,则须要剔除喷淋的影响,方法为:

(1) 已知投入尖峰喷淋时段,在数据中遴选负荷、风机频率、环境温度接近的投入和退出尖峰喷淋系统的两组运行数据。

(2) 两组运行数据背压差值则为需要修正的量。

(3) 重复前两步至少15次,得到一组背压修正值,求得算数平均值即为最终某台机组尖峰喷淋背压修正量。

如果所选时间点处于冬季,则须要剔除高背压供热的影响,方法同尖峰喷淋类似,这里不再赘述。

以600 MW机组为例,修正后数据见表3。由表3可以看出:通过未投尖峰喷淋前试验和投尖峰喷淋后试验,采用统计方法计算,该机组平均背压修正值为5.5 kPa。

表3 机组冷端实际背压与设计背压的偏差

表4为机组冷端设计背压与修正背压的对比。由表4可以看出:共有6台机组性能达到设计值,合格率为17.64%,其他28台机组均未达到设计值。相对偏差偏大的主要原因是低压缸热负荷较设计值偏大,机组普遍热耗率偏高,凝汽器热负荷偏大,机组偏离设计值较远。低压缸热负荷大、热耗偏高的原因主要为缸效偏低、阀门内漏严重、减温水流量偏大、加热器端差偏大、运行参数偏离设计值等。热耗偏高情况下,低压缸热负荷较设计值偏高,造成空冷运行偏离设计工况,影响机组背压。

从空冷岛(塔)的性能和冷端性能对比可以看出:空冷系统的传热恶化主要出现在主机端,空冷端的传热恶化缓慢。因此,对空冷系统的研究必须考虑主机的影响,开展对整个冷端的研究和优化才能切实解决空冷系统面临的问题。

表4 机组冷端设计背压与修正背压的对比

2 空冷系统运行问题

2.1 机组限负荷问题

以2017年至2018年空冷机组数据作为基础,通过参数修正,计算满负荷工况下机组带负荷能力。在设计满发温度(TRL工况)下,20%机组夏季设计工况下具备带满负荷能力,由于夏季带负荷能力受限,其他空冷机组须要投入辅助冷却系统才能保证夏季设计工况下具备带满负荷的能力。

以某电厂为例,在2017年发生空冷系统限负荷6次,直接原因是环境温度偏高,凝结水温度超过70 ℃,限制凝结水精处理运行,影响阴树脂性能,由于逻辑控制设置自动切除,因此电厂人为控制凝结水温度在69 ℃左右,进一步降低了机组带负荷能力。在2018年加强了空冷冲洗及尖峰喷淋系统的维护,保证了尖峰喷淋系统可靠投入,限负荷情况有所好转。空冷换热设备脏污也会造成限负荷问题[11-12],对该电厂1号机组垢样进行分析,用少量盐酸溶解,产生大量气泡,判断为碳酸盐。然后用纯水定容至500 mL测定钙离子、镁离子的质量浓度分别为126.79 mg/L、10.92 mg/L,折算成碳酸钙、碳酸镁的质量分数分别为84.48%、 10.18%,还有少量酸不溶物。该电厂换热设备表面结垢较多,影响其传热效果。

2.2 机组检修维护

(1) 71%空冷机组没有进行空冷系统性能验收试验,无法准确量化空冷系统的性能。大部分机组对于尖峰喷淋系统、机力塔尖峰系统未进行性能考核试验。无法准确量化系统投入后背压收益。

(2) 漏风较严重,翅片未可靠封堵,冷风短路后造成空冷系统传热效率下降,主要位置集中在散热器底部、空冷间隔人字面间隙、真空管旁间隙等部位。

(3) 部分电厂冲洗设备可靠性差,主要涉及齿轮传动带、冲洗水泵、定位系统等故障。间接空冷机组冲洗系统不能长周期可靠投入,主要涉及限位及电动机、冲洗轨道、冲洗传动装置等故障问题。

(4) 直接空冷机组蒸汽隔离阀、间接空冷机组水侧隔离阀检修过程中均发现不严密的现象。隔离阀不严密造成机组运行灵活性降低,冬季启动或者低负荷情况下防冻压力较大,调研机组中65%空冷机组的散热器翅片因隔离阀不严密有冻损现象。

(5) 空冷机组真空泵循环液温度高是叶片汽蚀的主要原因,空冷机组夏季工作背压高,真空泵循环液工作温度高。47%空冷机组发生过真空泵汽蚀的问题。

(6) 存在空冷系统膨胀受阻,下联箱受阻变形,最终导致管束开裂。

2.3 空冷系统温度场不均匀问题

空冷机组现场检查发现温度场不均匀较为普遍,按照制造厂设计要求,直接空冷与间接空冷系统要求蒸汽和水流量分配不均匀系数小于5%,实际检查发现分配不均匀较为明显。

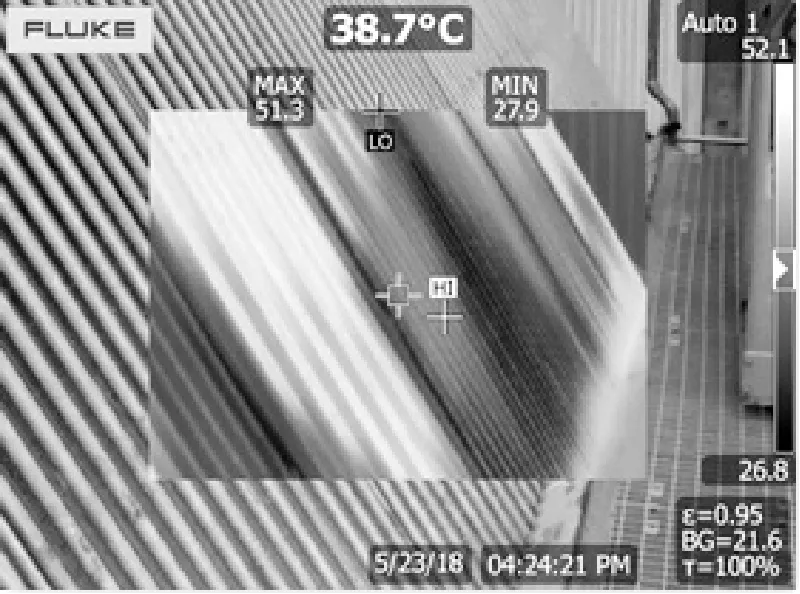

以某电厂空冷系统为例进行了温度场分布试验(见图1)。从图1中可以看出:该电厂单元交界处的温度较低,最低可达29 ℃,最大低温区面积可达一个单元单面散热器面积的1/10左右。通过对单元内部四个对角进行风速测量,发现风速差距较大,最大风速可达11 m/s,最小低于1 m/s,这与卜永东[13]的模拟计算结果一致。单元交界处翅片管局部温度低,一方面是由于A型单元结构导致单元内部流场分布不均匀,风速风量差距较大,另一方面由于管道内部蒸汽分配不均匀,尤其是空冷蒸汽分配管出口第1个单元蒸汽流量较小,所以产生了局部温度不均的现象。空冷系统温度分布不均导致了部分区域凝结水过冷,浪费部分冷却风量,降低空冷系统的传热效率。

图1 空冷系统温度场

3 结语

(1) 调研机组空冷岛(塔)性能合格率为76.47%,冷端性能合格率为17.64%。空冷系统的传热恶化主要出现在主机端,主要原因是低压缸热负荷较设计值偏大,机组普遍热耗率偏高,凝汽器热负荷偏大,机组偏离设计工况较远,空冷端的传热恶化缓慢。因此,对空冷系统的研究必须考虑主机的影响,开展整个冷端的研究和优化才能切实解决空冷系统面临的问题。

(2) 80%空冷机组需要投入辅助冷却系统,才能保证夏季设计满发温度下具备带满负荷的能力。空冷系统温度场和蒸汽分配均与设计存在一定偏差,尤其在部分负荷下往往存在较大偏差,冷却风配风均匀性、合理性方面也存在较大偏差。

(3) 空冷系统的性能试验工作进展不完全、漏风严重、散热器表面结垢明显、金属涂层脱落、冲洗设备可靠性差、隔离阀不严密、真空泵易汽蚀等检修维护问题依旧制约空冷系统正常工作,是亟待深入研究的方向。